一种筒状铸件用裁切装置的制作方法

1.一种筒状铸件用裁切装置,属于铸件裁切设备技术领域。

背景技术:

2.筒状铸件在铸造完成后,端面通常很不平整,在生产完成后需要对筒状铸件的端面进行裁切,以使筒状铸件的端面满足平整度的要求。目前筒状铸件都是在车床上对铸件的端面进行加工,但是车床操作难度大,导致铸件的加工速度慢,使铸件的生产成本高。

技术实现要素:

3.本实用新型要解决的技术问题是:克服现有技术的不足,提供一种方便对筒状铸件的端面进行裁切,裁切速度快的筒状铸件用裁切装置。

4.本实用新型解决其技术问题所采用的技术方案是:该筒状铸件用裁切装置,其特征在于:包括工装、刀盘、动力装置以及压紧装置,工装设置在刀盘与压紧装置之间,刀盘靠近工装的端面上设置有裁切部,工装为圆盘状,工装与刀盘之间设置有重合部,压紧装置与工装正对设置。

5.优选的,所述的刀盘为圆盘状,刀盘与工装相交,形成所述重合部。

6.优选的,所述的压紧装置包括压板以及气缸,压板可转动的安装在气缸的活塞杆上,并随气缸沿靠近或远离工装的方向运动,压板与工装正对设置。气缸通过压板将筒状铸件压紧在刀盘端面的裁切部上,使筒状铸件的压紧和解除压紧方便,且气缸由于采用压缩空气实现压紧,具有一定的缓冲空间,能够避免对筒状铸件和刀盘造成损坏。

7.优选的,所述的压板上设置有安装套,活塞杆伸入到安装套内,并与安装套可转动的连接。活塞杆伸入到安装套内,方便活塞杆与安装套的连接。

8.优选的,所述的活塞杆的端部的直径小于中部的直径,并在活塞杆的端部形成安装部,安装部通过轴承与压板可转动的连接。

9.优选的,所述的轴承包括沿安装部设置的轴向轴承和径向轴承。轴承包括沿安装部设置的轴向轴承和径向轴承,既能够承载轴向力,又能够承载径向力,且能够允许压板与气缸的活塞杆相对转动,以避免对气缸造成损坏。

10.优选的,所述的工装同轴连接有被动齿轮,刀盘同轴连接有主动齿轮,主动齿轮与被动齿轮相啮合,动力装置与刀盘相连。

11.与现有技术相比,本实用新型所具有的有益效果是:

12.本筒状铸件用裁切装置的工装为圆盘状,筒状铸件直接套设在工装上,并随工装转动,压紧装置推动筒状铸件运动,由于刀盘与工装之间存在重合部,压紧装置使筒状铸件的端面压紧在刀盘的裁切部上,使刀盘与筒状铸件相对转动,进而实现了对筒状铸件端面的裁切,使筒状铸件的端面满足平面度的要求,设备结构简单,生产成本低,且铸件端面的裁切速度大大加快,通过更换工装即可实现不同直径的筒状铸件的裁切。

附图说明

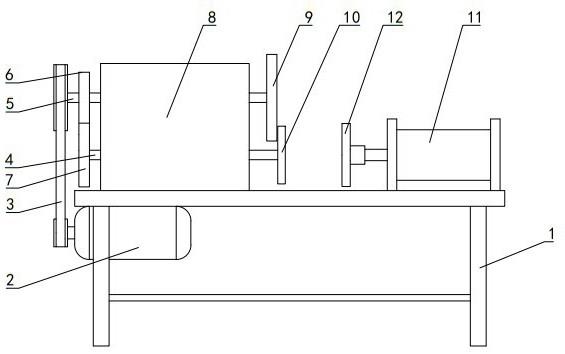

13.图1为筒状铸件用裁切装置的主视示意图。

14.图2为压板与气缸活塞杆连接的主视剖视示意图。

15.图中:1、机架2、电机3、皮带4、工装轴5、裁切轴6、主动齿轮7、被动齿轮8、安装架9、刀盘10、工装11、气缸12、压板13、安装套14、轴承。

具体实施方式

16.下面结合具体实施例对本实用新型做进一步说明,然而熟悉本领域的人们应当了解,在这里结合附图给出的详细说明是为了更好的解释,本实用新型的结构必然超出了有限的这些实施例,而对于一些等同替换方案或常见手段,本文不再做详细叙述,但仍属于本技术的保护范围。

17.图1~2是本实用新型的最佳实施例,下面结合附图1~2对本实用新型做进一步说明。

18.一种筒状铸件用裁切装置,包括工装10、刀盘9、动力装置以及压紧装置,工装10设置在刀盘9与压紧装置之间,刀盘9靠近工装10的端面上设置有裁切部,工装10为圆盘状,工装10与刀盘9之间设置有重合部,压紧装置与工装10正对设置。本筒状铸件用裁切装置的工装10为圆盘状,筒状铸件直接套设在工装10上,并随工装10转动,压紧装置推动筒状铸件运动,由于刀盘9与工装10之间存在重合部,压紧装置使筒状铸件的端面压紧在刀盘9的裁切部上,使刀盘9与筒状铸件相对转动,进而实现了对筒状铸件端面的裁切,使筒状铸件的端面满足平面度的要求,设备结构简单,生产成本低,且铸件端面的裁切速度大大加快,通过更换工装10即可实现不同直径的筒状铸件的裁切。

19.具体的:如图1所示:本筒状铸件用裁切装置还包括机架1以及安装架8,安装架8安装在机架1的左端上侧,刀盘9和工装10均可转动的安装在安装架8的右侧,且刀盘9位于工装10的上侧,压紧装置设置在机架1的右侧顶部,压紧装置与工装10正对设置。动力装置安装在机架1上,动力装置与刀盘9和工装10相连,并带动其转动。

20.刀盘9为圆盘状,工装10也为圆盘状,刀盘9设置在工装10与安装架8之间,工装10的上部与刀盘9的上部相交,形成重合部,以保证筒状铸件的端面与刀盘9相配合,实现对筒状铸件的端面裁切。

21.刀盘9右侧的端面上设置有裁切刀,裁切刀沿径向设置,形成裁切部。刀盘9的右端面还可以同轴安装砂轮,以形成裁切部,从而通过磨削的方式实现对筒状铸件端面的裁切。

22.本筒状铸件用裁切装置还包括裁切轴5以及工装轴4,裁切轴5和工装轴4均水平设置,裁切轴5和工装轴4均可转动的安装在安装架8上,裁切轴5和工装轴4的两端均伸出安装架8,刀盘9同轴安装在裁切轴5的右端,工装10同轴安装在工装轴4的右端,工装10随工装轴4同步转动。刀盘9同轴安装在裁切轴5的右端,且刀盘9随裁切轴5同步转动。

23.工装轴4的左端同轴安装有被动齿轮7,被动齿轮7与工装轴4同轴连接,并带动工装轴4同步转动,裁切轴5的左端同轴安装有主动齿轮6,主动齿轮6带动裁切轴5同步转动,主动齿轮6和被动齿轮7相啮合,且使刀盘9和工装10的转动方向相反,使筒状铸件与刀盘9的相对速度增大。

24.在本实施例中,动力装置为电机2,电机2的输出轴上安装有主动带轮,裁切轴5的

左端还安装有被动带轮,主动齿轮6设置在被动带轮与安装架8之间,主动带轮通过皮带3与被动带轮相连,进而通过电机2实现了工装10和刀盘9的转动。

25.在本实施例中,主动齿轮6的齿数小于被动齿轮7的齿数,工装10的转速小于刀盘9的转速,以保证对筒状铸件的端面磨削更加可靠。

26.压紧装置包括压板12以及气缸11,气缸11水平安装在机架1上,压板12为圆盘状,压板12的直径大于工装10的直径,从而能够推动筒状铸件压紧刀盘9。压板12安装在气缸11的活塞杆上,并随气缸11沿靠近或远离工装10的方向运动,以实现了对筒状铸件的压紧。

27.如图2所示:压板12的右端连接有安装套13,安装套13与压板12同轴连接,气缸11的活塞杆的左端的直径小于中部的直径,并在活塞杆的左端形成安装部,安装部伸入到安装套13内,且安装部与安装套13之间设置有轴承14,通过轴承14使压板12与活塞杆相对转动设置,避免压板12随筒状铸件转动而对气缸11造成损坏。

28.在本实施例中,轴承14包括沿安装部的轴向设置的径向轴承和轴向轴承,既能够承受径向力,又能够承受轴向力。

29.本筒状铸件用裁切装置在使用时,通过夹子夹取筒状铸件外壁,然后将筒状铸件套在工装10外,此时筒状铸件随工装10同步转动,通过更换不同直径的工装10,即可满足不同尺寸的筒状铸件的加工。

30.筒状铸件装夹完成后,气缸11动作,并推动压板12向靠近工装10的方向运动,压板12压紧筒状铸件,并将筒状铸件压紧在刀盘9的端面上,由于采用气缸11压紧,气缸11采用压缩空气驱动,而压缩空气允许被进一步压缩,因此能够避免对设备造成损坏。

31.筒状铸件的端面压紧在刀盘9上,由于筒状铸件与刀盘9之间相对转动,使刀盘9通过端面的裁切部对铸件端面进行裁切,裁切操作方便,且裁切速度快。

32.筒状铸件裁切完成后,通过夹子将筒状铸件取下即可。再次将待加工的筒状铸件放置在工装10上,即可实现筒状铸件的连续加工。

33.以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1