一种具有自锁功能的换模车的制作方法

1.本实用新型属于换模设备技术领域,特别涉及一种具有自锁功能的换模车。

背景技术:

2.对于需要换模的设备,现有技术一般使用手动简易换模车等通用工具对模具进行转运,其换模车与换模设备之间存在定位困难,且无自锁功能,这样在实际换模工作中,具体在安装和拆下模具的过程中,由于操作空间的限制或操作人员的疏忽,换模车上的模具容易掉落,存在砸伤换模人员的安全风险。

3.申请号为cn201420623340.5的实用新型公开了一种超声波换模车,该实用新型用于辅助超声波焊接机转运、更换超声波模具,包括用于承载所述超声波模具的车架和设置于所述车架下端的多个万向轮,所述车架包括可供所述超声波模具放置后滑移的滚轮架、用于防止所述超声波模具滑出车架的防退结构以及可将车架锁紧于所述超声波焊接机的锁定结构。该实用新型利用防退结构将其固定在超声波换模车内,配合锁定结构将超声波换模车与超声波焊接机固定。该实用新型存在的问题是,第一,该实用新型通过滚轮架供超声波模具滑入或滑出,结构复杂且笨重,其次,该实用新型通过踏板、支撑杆、控制杆形成杠杆结构,以及与控制杆铰接的挂钩杆,将超声波换摸车推至合适位置,释放踏板,挂钩杆末端放下挂住固定柱,保证锁紧,但是,该实用新型在将超声波换摸车未推至合适位置时,挂钩杆也会实现锁紧动作,但未与固定柱挂住,即换摸车未被锁紧,模具也能拉动,在这种情况下也存在模具掉落危险。

技术实现要素:

4.本实用新型所要解决的问题是,克服现有技术的不足之处,提供只有当模具车完全紧靠换模设备时,且模具与设备之间完全锁定时,模具方可拉动的一种具有自锁功能的换模车。

5.本实用新型采取的技术方案包括车架、扶手,在所述车架中间的2个上纵梁上面安装有用于模具滑动的万向球,在车架左右两侧的2个上纵梁的上表面安装有限位板,在左右2个限位板的前端安装有导向块,由左右2个导向块和左右2个限位板共同构成模具导向槽,在车架后侧的2个立柱的侧面分别安装有方形固定板,在方形固定板上安装有旋转杆,在旋转杆的后端安装有手柄,在手柄上安装有弹簧销钉,方形固定板上加工有与弹簧销钉相配合的凹槽,在旋转杆的前端安装有用于换模车解锁后防止模具脱落的防退杆和用于与换模设备之间起锁定作用的带孔锁定板,在防退杆和带孔锁定板上对应加工有轴孔,并在该对应加工的轴孔中安装有阶梯轴,在左右两端的阶梯轴上安装有一个滑动板,在滑动板上固定安装有与带孔锁定板中间孔配合的固定销, 在阶梯轴上安装有复位弹簧,阶梯轴的另一端固定在车架中间的2个上纵梁的下表面,在所述滑动板的中间安装有顶销,在车架前侧2个立柱的前面分别焊接有螺纹柱,在2个螺纹柱上安装有找正螺栓。

6.在车架后侧的2个立柱高于车架的上表面,在车架后侧的2个立柱的上端分别安装

有扶手,在车架后侧的2个立柱的前面安装用于对模具起缓冲作用的橡胶垫。

7.与现有技术相比,本实用新型的有益效果是:

8.(1)由于本实用新型只有当换模车完全紧靠焊接机时,且换模车与换模设备之间完全锁定时,模具方可拉动,由于实现了换模车的自锁功能,解决了由于操作空间的限制或操作人员的疏忽模具拆卸存在掉落风险及砸伤换模人员风险,提高了换模车的安全性。

9.(2)本实用新型采用滚珠结构供模具滑入或滑出,结构简单轻巧,方便操作。

附图说明

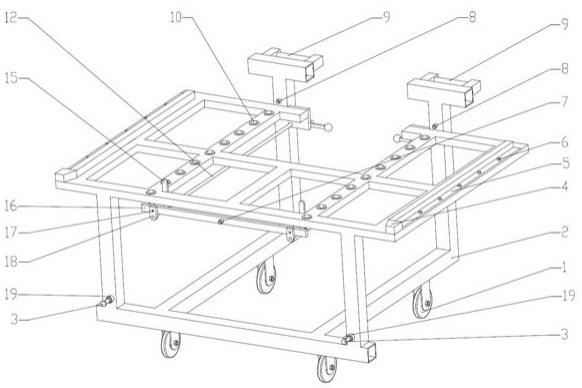

10.图1是本实用新型结构的主视图,

11.图2是本实用新型结构的后视图,

12.图3是图1的主视图,

13.图4图1的俯视图,

14.图5是图4的a-a剖视图,

15.图6是图5的b处局部放大图。

16.图中:

17.1.万向轮,2. 车架,

18.3. 找正螺栓,4. 导向块,

19.5. 限位板,6. 固定螺栓,

20.7. 顶销,8.橡胶垫,

21.9. 扶手,10. 万向球,

22.11.方形固定板,12.旋转杆,

23.13. 手柄,14. 弹簧销钉,

24.15. 防退杆,16.滑动板,

25.17. 固定销,18.带孔锁定板,

26.19. 螺纹柱,20. 阶梯轴,

27.21. 复位弹簧。

具体实施方式

28.下面结合附图对本实用新型作详细说明。

29.如附图所示,本实用新型采用的技术方案包括车架2,在车架2左右2个下纵梁的下面安装有万向轮1,在车架2中间的2个上纵梁上表面安装有用于用于承载模具并有助于模具滑动的万向球10,在车架2左右两侧的2个上纵梁的上表面用固定螺栓6固定安装有用角钢制作的限位板5,在左右2个限位板5的前端安装有导向块4,由左右2个导向块4和左右2个限位板5共同构成模具导向槽,在车架2后侧的2个立柱高于车架2的上表面,在车架2后侧的2个立柱的上端分别安装有扶手9,在车架2后侧的2个立柱的前面安装用于对模具起缓冲作用的橡胶垫8,在车架2后侧的2个立柱的侧面分别安装有方形固定板11,在方形固定板11上安装有旋转杆12,在旋转杆12的后端安装有手柄13,在手柄13上安装有弹簧销钉14,方形固定板11上加工有与弹簧销钉14相配合的凹槽,该凹槽与弹簧销钉14相配合完成手柄13的锁定功能,在旋转杆12的前端安装有用于换模车解锁后防止模具脱落的防退杆15和用于与换

模设备之间起锁定作用的带孔锁定板18,在防退杆15和带孔锁定板18上对应加工有轴孔,并在该对应加工的轴孔中安装有阶梯轴20,在左右两端的阶梯轴20上安装有一个滑动板16,即所述滑动板16的左右两端固定在轴阶梯轴20上,在滑动板16上固定安装有与带孔锁定板18中间孔配合的固定销17,在阶梯轴20上安装有复位弹簧21,阶梯轴20的另一端固定在车架2中间的2个上纵梁的下表面,在所述滑动板16的中间安装有顶销7,在车架前侧2个立柱的前面分别焊接有螺纹柱19,在2个螺纹柱19上安装有找正螺栓3,该找正螺栓3的作用在于保证换模车与设备紧靠时找正位置。

30.实际操作时,需取下设备中模具时,操作人员通过扶手9将换模车推至换模设备前,并仅靠换模设备,依靠找正螺栓3与设备之间配合保证了换模车的合适位置,找正位置后,操作人员将万向轮1进行锁定,其作用在于保证换模过程中换模车的位置不会变动,此时顶销7在换模设备顶压下带动滑动板16后退,固定销17与带孔锁定板18相脱离,进而带孔锁定板18解锁,此时只需操作人员拔出弹簧销钉14,则手柄13在重力作用下自动下落旋转90

°

,通过旋转杆12带动防退杆15与带孔锁定板18一起旋转90

°

,此时退杆15低于换模车表面完成解锁,且带孔锁定板18与换模设备上的固定板之间相互锁定,实现了换模车的自锁功能,此时操作人员拉动换模设备上的模具,模具在万向球10与左右2个导向块4和左右2个限位板5作用下进入换模车上,在另一端橡胶垫8的缓冲作用下模具停止移动,此时模具已完全进入到换模车内,操作者再将手柄13抬至水平位置,其弹簧销钉14自动缩回与伸出并与固定板11上的凹槽配合完成手柄13的锁定,并通过旋转杆12带动防退杆15与带孔锁定板18一起旋转90

°

,此时防退杆15突出换模车表面将模具四边封闭限位在换模车上,且带孔锁定板18与换模设备上的固定板之间解锁,此时操作人员解锁万向轮1,手推扶手9将换模车拉走,同时,滑动板16在复位弹簧21作用下复位,固定销17与带孔锁定板18相接触,完成取下模具操作。由于本实用新型只有当换模车完全紧靠换模设备时,且换模车与换模设备之间完全锁定时,模具方可拉动,解决了由于操作空间的限制或操作人员的疏忽模具拆卸存在掉落风险及砸伤换模人员风险,提高了换模车的安全性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1