一种杆体的自动化钻孔装置的制作方法

1.本实用新型涉及一种钻孔装置,具体涉及一种杆体的自动化钻孔装置。

背景技术:

2.如图3所示的一种杆100,包括了杆体101,杆体101的上端设置有卡块102,在具体制造的时候需要在杆体101的下端钻孔103,由于上端了卡块102难以夹持,很难在杆体101 的下端进行钻孔,也难以实现连续的自动化生产。

技术实现要素:

3.为解决上述技术问题,本实用新型的目的是提供一种杆体的自动化钻孔装置。

4.本实用新型的技术方案如下:

5.一种杆体的自动化钻孔装置,用于对杆(100)的杆体(101)的底部进行加工以形成孔 (103),其特征在于,包括:

6.固定板(1),设置到所述固定板(1)上的振动盘(2),所述振动盘(2)的下料槽(201) 连接有下料通道(4),所述下料通道(4)延伸至所述固定板(1)的下部;

7.所述固定板(1)下部设置有与之垂直的下固定板(5),所述下固定板(5)上连接有侧安装板(9),所述侧安装板(9)上设置有旋转气缸(11),所述旋转气缸(11)的驱动端连接有送料块(10),所述送料块(10)位于所述下料通道(4)正下方且其上部设置有用于接收杆(100)的孔;

8.所述固定板(1)上还设置有第一气缸(12),所述第一气缸(12)的驱动端位于所述固定板(1)下部且连接有气缸驱动块(12),所述气缸驱动块(12)连接有水平设置的第二气缸(13),所述第二气缸(13)的驱动端连接有夹头(14);

9.所述下固定板(5)的侧面还固定设置有用于夹持铣刀的车床主轴(6)。

10.进一步的,所述固定板(1)上位于所述振动盘(2)一侧设置有第一挡料气缸(3),所述第一挡料气缸(3)的驱动端连接有第一挡料块(301),所述第一挡料块(301)用于封堵所述下料槽(201)的端部。

11.进一步的,所述固定板(1)的下部设置有下安装板(15),所述下安装板(15)的下部设置有第二挡料气缸(16),所述下料通道(4)的下部设置有侧孔,所述第二挡料气缸(16) 的驱动端连接有挡料杆,所述侧孔位于所述挡料杆行程上。

12.进一步的,所述车床主轴(6)驱动端连接有用于夹持铣刀的夹紧头(7)。

13.进一步的,所述夹头(14)包括连接所述第二气缸(13)驱动端的连接端(1401),所述连接端(1401)的上下两侧均设置有连接臂(1402),所述连接臂(1402)的端部连接有夹头(1404),所述夹头(1404)上设置有夹槽(1405)。

14.进一步的,所述连接臂(1402)之间还连接有调节丝杆(1403)。

15.进一步的,所述侧安装板(9)上设置有弧形面(901)。

16.进一步的,所述送料块(10)为腰型形状。

17.借由上述方案,本实用新型至少具有以下优点:

18.本装置能够通过振动盘和下料通道实现自动化上料,通过两个挡料气缸,实现对杆的缓冲和防止杆相互之间的干涉。

19.本装置通过两个旋转气缸配合第一气缸和第二气缸,能够让杆从竖直状态转化为水平状态,同时能够让其移动到车床主轴端进行加工。

20.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,并可依照说明书的内容予以实施,以下以本实用新型的较佳实施例并配合附图详细说明如后。

附图说明

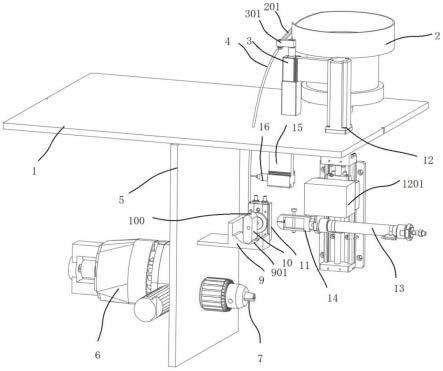

21.图1是本实用新型的结构示意图;

22.图2是本实用新型夹头的结构示意图;

23.图3是本实用新型杆的结构示意图;

24.图中:

25.100-杆;101-杆体;102-卡块;103-孔;

26.1-固定板;2-振动盘;201-下料槽;3-第一挡料气缸;301-第一挡料块;4-下料通道;5

‑ꢀ

下固定板;6-车床主轴;7-夹紧头;9-侧安装板;901-弧形面;10-送料块;11-旋转气缸;12

‑ꢀ

第一气缸;1201-气缸驱动块;13-第二气缸;14-夹头;1401-连接端;1402-连接臂;1403-调节丝杆;1404-夹爪;1405-夹槽;15-下安装板;16-第二挡料气缸。

具体实施方式

27.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

28.参见图-和图3,本实用新型一较佳实施例所述的一种杆体的自动化钻孔装置,用于对杆 100的杆体101的底部进行加工以形成孔103,由于杆100的上部设置了卡块102,导致现有机构难以夹持,需要特定的夹具才能够固定。

29.本装置包括了固定板1,设置到固定板1上的振动盘2,振动盘2的下料槽201连接有下料通道4,下料通道4延伸至固定板1的下部,固定板1上位于振动盘2一侧设置有第一挡料气缸3,第一挡料气缸3的驱动端连接有第一挡料块301,第一挡料块301用于封堵下料槽 201的端部。固定板1的下部设置有下安装板15,下安装板15的下部设置有第二挡料气缸 16,下料通道4的下部设置有侧孔,第二挡料气缸16的驱动端连接有挡料杆,侧孔位于挡料杆行程上。通过第一挡料气缸3的设置,能够让第一行挡料块301限制杆100从下料槽201 落入到下料通道4中,该结构的目的是为了减缓杆100的下落速度。第二挡料气缸16的设置是为了在杆100落入到送料块10中之后,将下料通道4中其他杆100进行阻挡,防止对送料杆10中的杆100产生干涉。

30.固定板1下部设置有与之垂直的下固定板5,下固定板5上连接有侧安装板9,侧安装板 9上设置有旋转气缸11,旋转气缸11的驱动端连接有送料块10,送料块10位于下料通道4 正下方且其上部设置有用于接收杆100的孔。当杆100落入到送料块10中之后,杆100还是处于竖直状态,通过旋转气缸11的作用,旋转送料块10九十度之后让其杆100处于水平状

态。

31.固定板1上还设置有第一气缸12,第一气缸12的驱动端位于固定板1下部且连接有气缸驱动块1201,气缸驱动块1201连接有水平设置的第二气缸13,第二气缸13的驱动端连接有夹头14。通过第一气缸12和第二气缸13的作用,能够驱动夹头14卡合杆100的头部。

32.下固定板5的侧面还固定设置有用于夹持铣刀的车床主轴6,车床主轴6驱动端连接有用于夹持铣刀的夹紧头7,再通过车床主轴6上夹持的铣刀,第一气缸和第二气缸将杆100 靠近铣刀进行加工钻孔。

33.夹头14包括连接第二气缸13驱动端的连接端1401,连接端1401的上下两侧均设置有连接臂1402,连接臂1402的端部连接有夹爪1404,夹爪1404上设置有夹槽1405,连接臂 1402之间还连接有调节丝杆1403。夹槽1405的形状对应杆体101和卡块102的形状,能够完全将杆体101和卡块102进行夹持。通过调节丝杆1403的作用,能够调节两个夹槽1405 之间的距离,可以改变对杆100的夹紧程度。

34.侧安装板9上设置有弧形面901,送料块10为腰型形状,该送料块10的底部紧贴弧形面901,能够让送料块10方便旋转。

35.本实用新型的工作原理如下:

36.杆100位于振动盘2中,通过振动盘2进行振动上料之后进入到下料通道4中,第一挡料气缸起到缓冲的作用,第二挡料气缸起到阻挡的作用,当杆进入到送料块中之后,同构旋转气缸旋转,然后通过第一气缸和第二气缸的作用去夹持杆100,然后再通过第一气缸和第二气将杆100输送到夹紧头端通过铣刀进行钻孔。

37.本装置具有如下优点:

38.本装置能够通过振动盘和下料通道实现自动化上料,通过两个挡料气缸,实现对杆体的缓冲和防止杆体相互之间的干涉。

39.本装置通过两个旋转气缸配合第一气缸和第二气缸,能够让杆从竖直状态转化为水平状态,同时能够让其移动到车床主轴端进行加工。

40.以上所述仅是本实用新型的优选实施方式,并不用于限制本实用新型,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1