一种车体外壳冲压用的自动化系统的制作方法

1.本实用新型涉及自动化设备领域,具体来说是一种车体外壳冲压用的自动化系统。

背景技术:

2.传统的车体外壳冲压生产中有多道工序组成,车体外壳冲压工艺目前仍依赖人工操作相应的设备完成作业。

3.传统的车体外壳冲压效率较低,同一工人较难保证持续稳定的车体外壳冲压质量,不同的工人对于车体外壳冲压质量的把控存在差异,且存在诸多工艺不规范的情况,影响车体外壳冲压的整体质量,

4.这些存在问题使传统车体外壳冲压无法适应现代工业的质量控制和控制,难以满足现代工业中对于效率与生产标准的迫切需求,严重制约了车体制造业的发展。

5.所以为了解决上述问题,就需要一种自动化程度高,并且制备精确的车体外壳生产装置或者系统。

技术实现要素:

6.本实用新型的目的在于克服现有技术的不足,提供一种用于车体外壳冲压制备的自动化系统。

7.为了实现上述目的,本实用新型采用的技术方案为:

8.一种车体外壳冲压用的自动化系统,包括供料工位、涂覆工位、冲裁工位、拉伸工位、修边工位、冲孔工位、落料工位以及布置在相邻工位之间的多个搬运机器人;

9.所述供料工位包括支撑台,所述支撑台上设有转运机构;

10.所述涂覆工位包括涂覆机构和输送机构;所述涂覆机构设置在输送机构外侧;所述涂覆机构包括喷油嘴。

11.所述自动化系统还包括视觉定位工位;所述视觉定位工位包括控制系统。

12.所述自动化系统还包括外观视觉检测工位;所述外观视觉检测工位包括支撑台架和打磨机器人。

13.所述输送机构贯穿涂覆机构布置。

14.所述涂覆机构还包括下箱体和上箱体,所述下箱体与上箱体相对布置;所述上箱体上设有避让通槽;所述避让通槽横向贯穿上箱体设置;所述上箱体内布置有多个喷油嘴。

15.所述供料工位、涂覆工位、冲裁工位、拉伸工位、修边工位、冲孔工位、落料工位呈环形分布。

16.所述供料工位、涂覆工位、冲裁工位、拉伸工位、修边工位、冲孔工位、落料工位周边都布置有视觉定位工位。

17.本实用新型的优点在于:

18.本实用新型公开了一种车体外壳冲压用的自动化系统,本实用新型公开的自动化

系统包括视觉定位、机器人技术、机电控制实现车体外壳冲压的无人化生产;取代了传统人工或人工辅助车体外壳冲压工序,解决了人工效率低、质量控制较难的问题。

附图说明

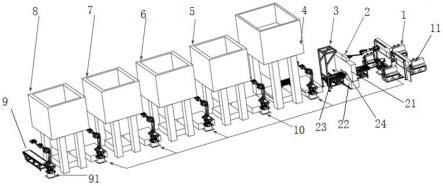

19.下面对本实用新型说明书各幅附图表达的内容及图中的标记作简要说明:

20.图1为本实用新型的结构示意图。

21.图2为本实用新型中涂覆机构的主视图。

22.图3为本实用新型中涂覆机构的剖视图。

23.上述图中的标记均为:

24.1、供料工位,2、涂覆工位,3、视觉定位工位,4、冲裁工位、5、拉伸工位、6、修边工位,7、冲孔工位,8、落料工位,9、外观视觉检测工位,10、搬运机器人。

具体实施方式

25.下面对照附图,通过对最优实施例的描述,对本实用新型的具体实施方式作进一步详细的说明。

26.一种车体外壳冲压用的自动化系统,包括供料工位1、涂覆工位2、冲裁工位4、拉伸工位5、修边工位6、冲孔工位7、落料工位8以及布置在相邻工位之间的多个搬运机器人10;本实用新型通过上述结构的设置,可以实现车体外壳冲压的无人化生产;取代了传统人工或人工辅助车体外壳冲压工序,解决了人工效率低、质量控制较难的问题。

27.具体,在本实用新型中包括供料工位1,供料工位1用于料片的供给,方便为整个自动化系统的供料操作;涂覆工位2主要是用于料片喷涂润滑油液,减少后续工位作业时,设备与板件之间的摩擦力,降低后续工序中板件的开裂、褶皱等风险;另外,在本实用新型中冲裁工位4;冲裁工位4的设置,方便了对板件的冲裁作业,拉伸工位5用于对板件的冲压、拉伸作业,修边工位6用于对板件边缘的微裁处理,同时在冲孔工位7进行板件的冲孔作业,落料工位8用于对冲压、冲孔后的板件进行剪裁作业;而为了板件加工时在各工位的转移,在本实用新型中设有多个搬运机器人10;搬运机器人10的设置,方便了板件的转移移位。

28.另外,在本实用新型中所述供料工位1包括支撑台,所述支撑台上设有转运机构11,转运机构11可以为一个传送带或者传动链条结构,目的是方便对放置在转运机构11上方的板件进行带动,后续配合搬运机器人实现板件的移动移位操作;

29.同时,在本实用新型中所述涂覆工位2包括涂覆机构和输送机构;所述涂覆机构设置在输送机构外侧;所述涂覆机构包括喷油嘴;喷油嘴用于油液的喷涂,在实际使用时可以保证润滑油液可以喷涂在待加工板件的端面上;即使板件具有凹陷也可以保证润滑油液进入对应区域,避免滚筒涂覆润滑油液,板件不平整处不能涂覆的问题;输送机构的设置,方便了待喷涂润滑油液板件的放置和转移。

30.进一步的,在本实用新型中所述自动化系统还包括视觉定位工位3;所述视觉定位工位3包括控制系统;本实用新型通过视觉定位工位3的设置,可以很好的保证板件能够以统一的姿态进入冲裁工位4,保证产品加工的一致性,具体实施时,视觉定位工位3采用工业相机采集生产线上的板件位姿,对应的搬送机器人抓取板件并将板件以统一的姿态进入冲裁工位4。

31.进一步的,在本实用新型中所述自动化系统还包括外观视觉检测工位9;外观检测工位的设置,可以对加工后的产品进行外观检测,识别出产品的瑕疵区域,同时在本实用新型中所述外观视觉检测工位9包括支撑台架和打磨机器人91;这里检测可以用工业相机或者摄像机进行照片拍摄,紧固图像处理模块进行照片的处理,从而是被处产品的瑕疵区域,再使用打磨机器人91对瑕疵区域进行打磨优化。

32.进一步的,在本实用新型中所述输送机构23贯穿涂覆机构布置;这样的设置,使得各个放置在输送机构23上的各个板件都必须经过涂覆机构,避免板件出现遗漏喷涂润滑油液的问题。

33.进一步的,在本实用新型中所述涂覆机构还包括下箱体22和上箱体21,所述下箱体22与上箱体21相对布置;所述上箱体21上设有避让通槽24;所述避让通槽24横向贯穿上箱体21设置;所述上箱体21内布置有多个喷油嘴;本实用新型采用这样的结构设计,使得喷涂的润滑油液可以进入下箱体22内进行收集,同时也方便各个喷油嘴的布置,避免喷油嘴外漏,避让通槽24的设置,方便了板件通过输送机构23的带动而穿过涂覆机构。

34.进一步的,在本实用新型中喷油嘴29布置在上箱体内部;在上箱体上方设置油泵28,油泵28通过管道与各个喷油嘴29相连接,油泵向喷油嘴29供给油液,使得油液从喷油嘴29外排,另外,在本实用新型中下箱体上边缘处设有导流侧板25,导流侧板25倾斜设置,这样的设置,使得喷涂后的油液更好的通过导流侧板25进入下箱体;另外,作为更大的优化,在本实用新型中下箱体内设有过滤筛网26;过滤筛网26的设置,起到了很好的过滤作用;减少回流至下箱体内的润滑油液内具有大颗粒杂物;另外,在本实用新型中下箱体侧面连接有回流管道27,回流管道27与油泵相连接,这样的设置,方便回流后的润滑油液在后续被再次利用,减少润滑油液的浪费。

35.一种自动化系统的使用方法,所述使用方法包括如下步骤:

36.步骤1:把待生产的车体外壳原料转移至供料工位1;

37.步骤2:经过搬运机器人10把供料工位1上待生产的车体外壳原料转移至输送机构23;

38.步骤3:当待生产的车体外壳原料经过输送机构23移动到喷油工位后,喷油工位的喷油机构对车体外壳原料进行润滑油液的喷涂;

39.步骤4:步骤3完成后,经过搬运机器人10把车体外壳原料转移至冲裁工位4对板件进行多余部分材料进行冲裁作业;

40.步骤5:步骤4完成后,把步骤4加工完成后的车体外壳原料经过搬运机器人10转移至拉伸工位5对板件进行冲压、拉伸作业;

41.步骤6:步骤5完成后,把步骤5加工完成后的车体外壳原料经过搬运机器人10转移至修边工位6对板件进行边缘缺陷微裁处理;

42.步骤7:步骤6完成后,把步骤6加工完成后的车体外壳原料经过搬运机器人10转移至冲孔工位7对板件进行冲孔作业;

43.步骤8:步骤7完成后,把步骤7加工完成后的车体外壳原料经过搬运机器人10转移至落料工位8对冲压、冲孔后的板件进行剪裁作业;

44.步骤9:步骤8完成后,一个车体外壳的冲压成型完成,可以转移到后续工位进行后续加工。

45.所述3完成后,喷涂有润滑油液的板件需要经过视觉定位工位3进行板件姿态的定位。

46.本实用新型通过上述步骤,可以实现车体外壳冲压加工。

47.进一步的,在本实用新型中所述步骤8完成后,经过搬运机器人10把车体外壳原料转移至外观视觉检测工位9;要求外观视觉检测工位9中的打磨机器人91对冲压下线的车体外壳进行视觉检测并完成车体外壳的打磨作业;这样的操作方式,可以保证加工完成后的产品外观更加符合设计要求,减少产品的外观瑕疵的存在。

48.进一步的,在本实用新型中所述供料工位1、涂覆工位2、冲裁工位4、拉伸工位5、修边工位6、冲孔工位7、落料工位8呈环形分布;这样的布置方式,减少了自动化系统布置时的横向占据空间,减少了生产线长度;方便重复利用车间局部场所。

49.进一步的,在本实用新型中所述供料工位1、涂覆工位2、冲裁工位4、拉伸工位5、修边工位6、冲孔工位7、落料工位8周边都布置有视觉定位工位3;通过视觉定位工位3的使用,可以很好的保证各个工位上的板件放置位置的准确性。

50.具体实施时:

51.本实用新型公开的自动化系统,主要包括供料工位1、涂覆工位2、视觉定位工位3、冲裁工位4、拉伸工位5、修边工位6、冲孔工位7、落料工位8以及外观视觉检测工位9;并且各个工位依次分布,另外,在相邻工位之间布置有至少一个搬运机器人10。

52.使用时:

53.车体外壳原板件经搬运机器人10放置于生产线;

54.在涂覆工位2,通过喷油嘴向板件上均匀撒布油液,减小后续工位作业时,设备与板件之间的摩擦力,降低后续工序中板件的开裂、褶皱等风险;

55.视觉定位工位3采用工业相机采集生产线上的板件位姿,搬送机器人抓取板件并将板件以统一的姿态进入冲裁工位4;

56.冲裁工位4对板件进行多余部分材料进行冲裁作业;

57.拉伸工位5对板件进行冲压、拉伸作业;

58.修边工位6对板件进行边缘缺陷进行微裁处理;

59.冲孔工位7对板件进行冲孔作业;

60.落料工位8对冲压、冲孔后的板件进行剪裁作业;

61.外观视觉检测工位9对落料后的板件进行识别检测,通过打磨机器人91对冲压下线的车体外壳进行视觉检测并完成车体外壳的打磨作业。

62.显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种非实质性的改进,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1