一种双粒可调间距铆钉机的制作方法

1.本实用新型涉及一种双粒可调间距铆钉机。

背景技术:

2.传统的铆钉机每次操作只能对一个工件铆压一个铆钉,其无法能对工件同时铆压二枚铆钉,为了解决这种问题,申请人曾研发了公告号为cn210059680u、专利名称为“一种双粒可调铆接间距铆钉机”,该铆钉机虽然能同时铆接二枚铆钉,但由于其是单工位工作的,导致其每次只能对一个工件进行铆压加工,其无法能同时对二个工件进行铆压加工,导致其的加工效率还有待大大提高。且其的下模是通过气缸来推动的,气缸的使用导致其具有结构复杂和制造成本高的不足。此外,该铆钉机只适合对需要同时铆接双粒铆钉的单个工件进行加工,其无法适合需要同时对二个工件进行单粒铆钉的铆压加工,当二个工件需要同时进行单粒铆钉的铆压加工时,其必须借助或更换其它结构、其它型号的铆钉机才能实施,导致其具有通用性差和企业的购机成本高的不足。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种双粒可调间距铆钉机,其整体的结构设计能根据生产的需要不但使双上模能对双工件同步进行单粒铆钉的铆压操作,当将待加工的单个工件同时放到双下模的上面时,双上模还能对同一个工件进行双粒铆钉的铆压操作,且其的加工过程无需更换其它机型,使其实现能降低加工企业的购机成本,使用更加方便、快捷,实用性强,以解决现有一种机型的铆钉机要不每次只能对单个工件进行单个铆钉的铆压操作,要不只能对单个工件进行双粒铆钉的铆压操作,其无法实现在无需更换其他机型的情况下既能对双工位的两个工件同步进行铆压加工,又能对单个工件同步进行双粒铆钉的铆压操作的问题。本实用新型是通过以下技术方案来实现的:

4.一种双粒可调间距铆钉机,包括机身,机身的上端设置有电磁阀,电磁阀的一侧设置有汇流板,汇流板的上面设置有消声器,机身的前侧设置有下座,下座的上方设置有双机头可调机构,双机头可调机构的一侧设置有第一振动盘下料机构,双机头可调机构的另一侧设置有第二振动盘下料机构,机身顶面的上面设置有增压缸,增压缸的后侧设置有若干个快排阀;双机头可调机构包括第一机头和第二机头,且第一机头与第二机头为左右对称分布,第一机头的下面设置有第一上模,第二机头的下面设置有第二上模,每个机头的上方设置有上模轴,上模轴的上方设置有连接件,连接件的左右两侧分别设置有导柱,每根导柱的上端与机身的顶面固定连接有直线轴承。快排阀是单向型方向的控制元件,其能使增压缸内的气体不通过换向阀而由其直接排出。快排阀的具体结构和工作原理已是公知常识,此处不再详细解释。

5.采用上述的技术方案时,消声器能对汇流板的集中供气和集中排气起到消声的作用。第一振动盘下料机构和第二振动盘下料机构均用于上料,且第一振动盘下料机构和第二振动盘下料机构能同步上料。第一机头与第二机头的后侧共同设置有一条直线导轨,使

二个机头通过直线导轨能进行相向运动和反向运动,以实现能根据生产的需要来调节二个机头之间的间距。

6.进一步地,所述下座包括安装板,安装板的前侧设置有定位板,定位板的上面横向设置有滑轨,滑轨的上面分别设置有第一下模座与第二下模座,且第一下模座位于第二下模座的一侧,第一下模座的上面设置有第一下模,第二下模座的上面设置有第二下模。

7.进一步地,所述第一振动盘下料机构包括第一振动盘,第一振动盘的一侧设置有第一送料流道,第一送料流道中部的一侧设置有第一推料杆,第一推料杆的一侧设置有第一气缸。

8.采用上述的技术方案时,装在第一振动盘内的工件是经第一送料流道传送上料的,当第一推料杆在第一气缸的驱动下伸出时能对传送经过其一侧的工件进行阻挡,以阻止工件继续传送;当第一推料杆在第一气缸的驱动下缩回时能对传送经过其一侧的工件解除阻挡,使工件能沿第一送料流道继续传送。

9.进一步地,所述第二振动盘下料机构包括第二振动盘,第二振动盘的一侧设置有第二送料流道,第二送料流道中部的一侧设置有第二推料杆,第二推料杆的一侧设置有第二气缸。第一送料流道和第二送料流道的下侧均还设置有直振器。

10.采用上述的技术方案时,装在第二振动盘内的工件是经第二送料流道传送上料的,当第二推料杆在第二气缸的驱动下伸出时能对传送经过其一侧的工件进行阻挡,以阻止工件继续传送;当第二推料杆在第二气缸的驱动下缩回时能对传送经过其一侧的工件解除阻挡,使工件能沿第二送料流道继续传送。

11.进一步地,第一下模与第二下模通过滑轨能进行相向运动。

12.采用上述的技术方案时,第一下模与第二下模通过滑轨实现能根据加工的需要来缩短二者之间的间距,使其适合对不同规格的二个工件进行加工,进而实现其通用性强的目的。且第一下模与第二下模二者于滑轨上面的间距可通过人工手动移动或调节,其实现无需使用气缸来驱动,进而实现能降低设备的制作成本。

13.进一步地,第一下模与第二下模通过滑轨能进行反向运动。

14.采用上述的技术方案时,第一下模与第二下模通过滑轨实现能根据加工的需要来增大二者之间的间距,使其适合对不同规格的二个工件进行加工,进而实现其通用性强的目的。

15.进一步地,第一下模和第二下模分别设置有至少一个,二个下模使之实现能双工位工作,进而实现能大大提高其整机的工作效率。

16.进一步地,该双粒可调间距铆钉机能根据生产的需要控制连接有控制系统,该控制系统可采用但不局限于plc控制系统,plc控制系统可采用产地为广东、型号为dvp20ex200r的plc控制系统,但不以此为局限。

17.本实用新型的一种双粒可调间距铆钉机,包括机身、电磁阀、汇流板、消声器、下座、双机头可调机构、第一振动盘下料机构、第二振动盘下料机构、增压缸和快排阀;双机头可调机构包括第一机头、第二机头、第一上模、第二上模、上模轴、连接件、导柱和直线轴承,下座包括安装板、定位板、滑轨、第一下模和第二下模。本实用新型首先将铆钉分别放入到第一振动盘下料机构和第二振动盘下料机构内,铆钉分别通过第一振动盘下料机构和第二振动盘下料机构进行送料,其通过分别对第一振动盘下料机构和第二振动盘下料机构的结

构进行设计,当铆钉从第一振动盘落入到第一送料流道内,并沿第一送料流道传达至靠近第一推杆的位置时,第一推杆在第一气缸的驱动下伸出时能对下一粒铆钉进行阻挡,待上一粒铆钉完成铆压加工后,第一推杆在第一气缸的驱动下复位,以解除对下一粒铆钉的阻挡,第一推杆和第一气缸的组合设计能确保在第一送料流道内传送的铆钉能依次上料;同理,当铆钉从第二振动盘落入到第二送料流道内,并沿第二送料流道传达至靠近第二推杆的位置时,第二推杆在第二气缸的驱动下伸出时能对下一粒铆钉进行阻挡,待上一粒铆钉完成铆压加工后,第二推杆在第二气缸的驱动下复位,以解除对下一粒铆钉的阻挡,第二推杆和第二气缸的组合设计能确保在第二送料流道内传送的铆钉能依次上料;其又通过对下座的结构进行设计,待加工的工件先分别放到双工位下模的上面,移动双工位下模时能使其在滑轨的上面进行相向运动和反向运动,即双下模之间的间距能根据加工的需要通过滑轨进行调节,当双下模、双上模和双振动盘配套使用时,其实现能双工位同步工作,使其的生产效率能提高一倍以上;其还通过对双机头可调机构的结构进行设计,当增压缸启动作下压运动时,增压缸依次推动连接件和上模轴能带动第一机头和第二机头随之而同步向下移动,第一机头作下压运动时能带动第一上模随之而向下移动,而第二机头作下压运动时能带动第二上模随之而向下移动,双上模向下移动时能分别对放在双下模上面的工件进行铆压加工,双导柱的设计能使双上模在增压缸的驱动下进行上下移动时起导向的作用,以确保双上模的铆压精度高;其整体的结构设计不但使双上模能对双工件同步进行单粒铆钉的铆压操作,当只将待加工的一块工件放到双下模的上面时,双上模还能对同一个工件进行双粒铆钉的铆压操作,其无需更换其它机型,使其实现能降低加工企业的购机成本,使用更加方便、快捷,实用性强。

附图说明

18.为了易于说明,本实用新型由下述的较佳实施例及附图作以详细描述。

19.图1为本实用新型一种双粒可调间距铆钉机的立体图。

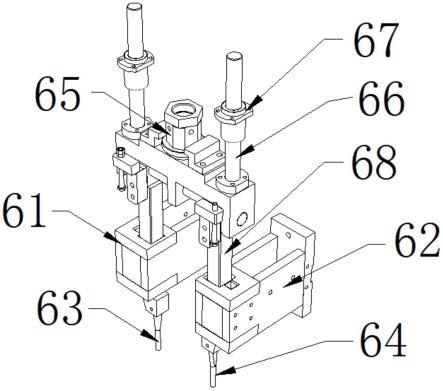

20.图2为本实用新型一种双粒可调间距铆钉机的双机头可调机构的立体图。

21.图3为本实用新型一种双粒可调间距铆钉机的下座的立体图。

22.图4为本实用新型一种双粒可调间距铆钉机的第一振动盘下料机构的立体图。

23.图5为本实用新型一种双粒可调间距铆钉机的第二振动盘下料机构的立体图。

具体实施方式

24.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更全面的描述。附图中给出了本实用新型的较佳实施方式。但是,本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本实用新型的公开内容理解的更加透彻全面。

25.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。

26.在本实施例中,参照图1至图5所示,本实用新型的一种双粒可调间距铆钉机,包括机身1,机身1的上端设置有电磁阀2,电磁阀2的一侧设置有汇流板3,汇流板3的上面设置有消声器4,机身1的前侧设置有下座5,下座5的上方设置有双机头可调机构6,双机头可调机

构6的一侧设置有第一振动盘下料机构71,双机头可调机构6的另一侧设置有第二振动盘下料机构72,机身1顶面的上面设置有增压缸8,增压缸8的后侧设置有若干个快排阀9;双机头可调机构6包括第一机头61和第二机头62,且第一机头61与第二机头62为左右对称分布,第一机头61的下面设置有第一上模63,第二机头62的下面设置有第二上模64,每个机头的上方设置有上模轴68,上模轴68的上方设置有连接件65,连接件65的左右两侧分别设置有导柱66,每根导柱66的上端与机身1的顶面固定连接有直线轴承67。

27.在其中一实施例中,所述下座5包括安装板51,安装板51的前侧设置有定位板52,定位板52的上面横向设置有滑轨53,滑轨53的上面分别设置有第一下模座54与第二下模座55,且第一下模座54位于第二下模座55的一侧,第一下模座54的上面设置有第一下模56,第二下模座55的上面设置有第二下模57。

28.在其中一实施例中,所述第一振动盘下料机构71包括第一振动盘711,第一振动盘711的一侧设置有第一送料流道712,第一送料流道712中部的一侧设置有第一推料杆713,第一推料杆713的一侧设置有第一气缸714。

29.在其中一实施例中,所述第二振动盘下料机构72包括第二振动盘721,第二振动盘721的一侧设置有第二送料流道722,第二送料流道722中部的一侧设置有第二推料杆723,第二推料杆723的一侧设置有第二气缸724。

30.在其中一实施例中,第一下模54与第二下模55通过滑轨53能进行相向运动。

31.在其中一实施例中,第一下模54与第二下模55通过滑轨53能进行反向运动。

32.在其中一实施例中,第一下模54和第二下模55分别设置有至少一个。

33.在其中一实施例中,该双粒可调间距铆钉机的操作流程为:首先将铆钉分别放入到第一振动盘下料机构71和第二振动盘下料机构72内,铆钉分别通过第一振动盘下料机构71和第二振动盘下料机构72进行送料,其通过分别对第一振动盘下料机构71和第二振动盘下料机构72的结构进行设计,当铆钉从第一振动盘711落入到第一送料流道712内,并沿第一送料流道712传达至靠近第一推杆的位置时,第一推杆在第一气缸714的驱动下伸出时能对下一粒铆钉进行阻挡,待上一粒铆钉完成铆压加工后,第一推杆在第一气缸714的驱动下复位,以解除对下一粒铆钉的阻挡,第一推杆和第一气缸714的组合设计能确保在第一送料流道712内传送的铆钉能依次上料;同理,当铆钉从第二振动盘721落入到第二送料流道722内,并沿第二送料流道722传达至靠近第二推杆的位置时,第二推杆在第二气缸724的驱动下伸出时能对下一粒铆钉进行阻挡,待上一粒铆钉完成铆压加工后,第二推杆在第二气缸724的驱动下复位,以解除对下一粒铆钉的阻挡,第二推杆和第二气缸724的组合设计能确保在第二送料流道722内传送的铆钉能依次上料;其又通过对下座5的结构进行设计,待加工的工件先分别放到双工位下模(即第一下模54与第二下模55)的上面,移动双工位下模时能使其在滑轨53的上面进行相向运动和反向运动,即双下模之间的间距能根据加工的需要经滑轨53实现能调节,当双下模、双上模和双振动盘配套使用时,其实现能双工位同步工作,使其的生产效率能提高一倍以上;其还通过对双机头可调机构6的结构进行设计,当增压缸8启动作下压运动时,增压缸8依次推动连接件65和上模轴能带动第一机头61和第二机头62随之而同步向下移动,第一机头61作下压运动时能带动第一上模63随之而向下移动,而第二机头62作下压运动时能带动第二上模64随之而向下移动,双上模向下移动时能分别对放在双下模上面的工件进行铆压加工,双导柱66的设计能使双上模在增压缸8的驱动下

进行上下移动时起导向的作用,以确保双上模的铆压精度高;其整体的结构设计不但使双上模能对双工件同步进行单粒铆钉的铆压操作,当将待加工的一块工件放到双下模的上面时,双上模还能对单个工件进行双粒铆钉的铆压操作,其无需更换其它机型,使其实现能降低加工企业的购机成本,使用更加方便、快捷,实用性强。

34.本实用新型的一种双粒可调间距铆钉机,包括机身、电磁阀、汇流板、消声器、下座、双机头可调机构、第一振动盘下料机构、第二振动盘下料机构、增压缸和快排阀;双机头可调机构包括第一机头、第二机头、第一上模、第二上模、上模轴、连接件、导柱和直线轴承,下座包括安装板、定位板、滑轨、第一下模和第二下模。本实用新型通过分别对下座、双机头可调机构、第一振动盘下料机构和第二振动盘下料机构的结构进行设计,使其整体的结构设计不但使双上模能对双工件同步进行单粒铆钉的铆压操作,当只将待加工的一块工件放到双下模的上面时,双上模还能对同一个工件进行双粒铆钉的铆压操作,使其具有生产效率高、通用性强、使用更方便和实用性强的优点,其有效地解决了一种机型的铆钉机要不每次只能对单工位或单个工件进行一个铆钉的铆压操作,要不只能对单工位或单个工件进行双粒铆钉的铆压操作,其无法实现在无需更换其他机型的情况下既能对双工位的两个工件同步进行铆压加工,又能对单个工件同步进行双粒铆钉的铆压操作。

35.上述实施例,只是本实用新型的一个实例,并不是用来限制本实用新型的实施与权利范围,凡与本实用新型权利要求所述内容相同或等同的技术方案,均应包括在本实用新型保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1