用于导弹舱体生产的专用设备的制作方法

1.本公开涉及机械加工领域,更具体地涉及一种用于导弹舱体生产的专用设备。

背景技术:

2.导弹弹体结构件包括舱体零件。该舱体零件具有如下特点:1、属于前后端带一定锥度的圆筒状结构,锥度要求不易保证;2、舱体的外型、内腔以及内腔上的凸台、凹槽等全部需要精密加工;3、外型、内腔以及内腔上的凸台、凹槽等加工技术指标多,精度要求高,各位置指标具有关联性,所有加工位置需要一体化加工才有利于保证质量一致性,不适合拆分为多个工种、多种设备组合加工。

3.在现有技术中,对于导弹弹体结构件的舱体零件,需要使用普通车床、数控车床、立式数控加工中心、卧式数控加工中心等设备共同完成。由于立式数控加工中心属于定轴加工,每次装夹只能加工一个方向的尺寸,且不适用于加工内腔表面,需要另外配置卧式数控加工中心组合加工。原有的加工方法占用设备资源多、工种多、工序多,导致加工过程中需要频繁中断,每次中断加工更换机床后需要重新定位,导致零件精度难以保证。而且,不同工种的操作人员不同,一方面总的工期不断拉长,制约了产能利用,另一方面由于工种工序多,在工序之间频繁更换人员、设备,频繁装夹、定位、对刀,导致质量风险被成倍放大,不利于保证质量一致性。总之,原有加工设备和方法,既不经济,又制约加工工期,并且加大了生产过程的质量风险,不适合舱体零件的制造。

技术实现要素:

4.本公开提供了一种加工设备,其包括:机床,所述机床包括导轨、主轴以及连接到主轴的铣刀装置,所述主轴包括竖直旋转轴线,所述铣刀装置的铣刀能够被所述主轴驱动以绕竖直旋转轴线旋转;转换接头;联动侧铣装置,所述联动侧铣装置经由所述转换接头连接到所述主轴以代替所述铣刀装置,所述联动侧铣装置包括水平旋转轴线,所述联动侧铣装置的铣刀能够被所述主轴驱动以绕水平旋转轴线旋转;和可转动工作台,所述可转动工作台包括主体和工作台面,所述主体固定地连接到所述导轨,所述工作台面能够相对于所述主体绕竖直旋转轴线旋转。

5.在一个实施例中,所述机床包括立式加工中心。

6.在一个实施例中,所述导轨能够沿相互正交的三个方向进行移动。

7.相比现有加工方法,利用本公开的加工设备进行加工具有以下优势:

8.1、提升质量可靠性,减少了工种、工序以及各工序之间的周转、重复装夹定位等过程,避免了多人加工一个产品,减少了不可控因素,提高了生产效率;

9.2、提高生产经济性,无需占用数控车床、卧式数控加工中心等其它设备;

10.3、通过改造,将三轴数控加工中心改造成具有四轴、四维度联动加工的一体化复合加工中心,有效拓展了设备生产能力。

附图说明

11.图1示意性地示出了根据本公开的加工设备所适于加工的舱体零件;

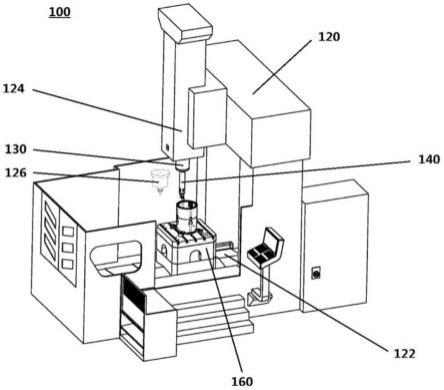

12.图2示出了根据本公开的加工设备的示意性透视图;

13.图3示意性地示出了根据本公开的转换接头;

14.图4示意性地示出了根据本公开的联动侧铣装置;

15.图5示意性地示出了根据本公开的可转动工作台;

16.图6示意性地示出了根据本公开的联动侧铣装置与可转动工作台的运动。

具体实施方式

17.立式数控加工中心属于定轴加工,每次装夹只能加工一个方向的尺寸,并且不适用于加工内腔表面的尺寸位置。

18.如图1所示,航天产品的舱体零件,除了外形尺寸,内腔里面分布着很多凸台、凹槽、孔。这些凸台、凹槽、孔属于装配连接位置,精度要求特别高,且必须要保证其相互之间的位置关系,而立式加工中心不能满足这些要求。

19.本公开通过在立式加工中心上加装联动侧铣装置的方式,相当于在立式加工中心上增加了卧式加工中心的功能,通过采用联动侧铣装置改变主轴刀具的运动方向,从而实现对舱体零件内部精密尺寸位置的加工。

20.这样的结果就是,本公开的加工设备可以满足对舱体零件的全工序加工,避免了更换设备、减少了装夹次数,提升了生产效率,同时只使用一台专用设备加工,降低了质量风险,更有利于保证质量稳定性。

21.图2示出了本公开的加工设备100的示意性透视图。本公开的加工设备100包括机床120、转换接头130、联动侧铣装置140和可转动工作台160。本公开所使用的机床120可以是立式数控加工中心,例如广东润星hs-2013h型立式数控加工中心,其外形尺寸5200

×

4430

×

5300mm,重量达19吨,加工行程2000

×

1300

×

900mm,主轴功率大(15kw),机床刚性好,加工行程可以覆盖绝大部分零部件任务。

22.诸如立式数控加工中心的机床120包括导轨122、主轴124以及能够连接到主轴124的铣刀装置126。导轨122能够沿相互正交的三个方向进行移动,例如图6所示的x、y、z方向。在实际加工过程中,铣刀装置126具有夹持、固定铣刀并传递速度、扭矩的作用。铣刀装置126的铣刀在操作时被主轴124驱动以绕竖直轴线旋转。

23.本公开创造性地提出了将诸如立式数控加工中心的机床120的铣刀装置126更换为联动侧铣装置140。具体地,可以将转换接头130连接到机床120的主轴124并且将联动侧铣装置140连接到转换接头130,从而将联动侧铣装置140经由转换接头130连接到主轴124以代替铣刀装置126,实现联动侧铣装置140和铣刀装置126的快速更换。图2示出了已经将机床120的铣刀装置126更换为联动侧铣装置140。

24.图3示意性地示出了本公开的转换接头130。转换接头130例如是锥形机械传动装置。转换接头130包括壳体132。壳体132可以由高强度钢制成。壳体132的外部形状可以为锥形。壳体132的尺寸较大的第一端(例如顶端)具有多个(例如8个)螺丝孔134a,用于连接机床120的主轴124。壳体132的尺寸较小的第二端(例如底端)具有环形开口槽136,在环形开口槽136内均布多个(例如8个)螺丝孔134b,用于连接联动侧铣装置140。第二端的内腔对联

动侧铣装置140进行定位。转换接头130具有轴承传动机构。转换接头130的轴承传动机构设置在内腔中。转换接头130的轴承传动机构包括一组(例如两个)挡销。联动侧铣装置140的内部具有由轴承和传动轴组成的传动机构。联动侧铣装置140的顶部具有定位块。定位块的外周与转换接头的内腔配合,进行定位。定位块包括一组(例如两个)缺口,与转换接头130的轴承传动机构的挡销匹配,实现从轴承传动机构到联动侧铣装置传递动力。机床120的主轴124带动转换接头130的轴承传动机构,进而带动联动侧铣装置140的传动机构,从而实现动力传递。

25.图4示意性地示出了本公开的联动侧铣装置140。联动侧铣装置140包括壳体142。壳体142可以由高强度钢制成。壳体142的一端(例如顶端)具有多个(例如8个)孔144,用于经由螺栓连接到转换接头130的螺丝孔134b。壳体142的另一端(例如底端)设置有铣刀146,该铣刀146能够绕水平轴线旋转。

26.联动侧铣装置140可以包括多种尺寸的侧铣头,例如φ140mm侧铣头和φ80mm侧铣头,能够实现舱段类产品的内腔的铣削加工。联动侧铣装置140的侧铣头的铣刀在操作时被主轴124驱动以绕水平轴线旋转。

27.联动侧铣装置的侧铣头,φ140mm、φ80mm指的是侧铣头中段的外径,外径越大,刚性越好,越适用于精密加工。如图4所示,实际加工时,需要根据铣削工件内腔尺寸选择适用的侧铣头,内腔尺寸(内径)小的工件,选择φ80mm侧铣头,内腔尺寸(内径)大的工件,选择φ140mm侧铣头。另外,根据任务需要,可以适配多种其他尺寸的侧铣头。

28.图5示意性地示出了本公开的可转动工作台160。可转动工作台160包括主体162和工作台面164。可转动工作台160的主体162固定地连接到机床120的导轨122。可转动工作台160的工作台面164能够相对于主体162绕竖直旋转轴线旋转,从而能够实现多角度的加工和锥度的加工。工作台面162的尺寸例如是800

×

800mm。

29.图6示意性地示出了本公开的联动侧铣装置140与可转动工作台160的运动。联动侧铣装置140可沿z轴往复运动。可转动工作台160的主体162和工作台面164可以一起沿x轴、y轴和z轴往复运动。另外,可转动工作台160的工作台面164能够相对于主体162绕z轴旋转。因而,可转动工作台160的工作台面164可在四个方向上运动。待加工的工件被固定在可转动工作台160的工作台面164上,从而可以随着工作台面164在四个方向上运动。

30.经过试验验证,本公开的加工设备100的重复定位精度可达到0.005mm,可实现4轴4联动功能(4轴指的是机床工作区可以实现4个方向的自由运动,即:工作台沿x轴、y轴方面的平面运动,铣刀沿z轴方向的上下运动,工作台绕z轴方向的360

°

旋转运动;4联动是指4轴在加工零件时可以同时协调运动),实现对内腔、外型均有精密尺寸的复杂结构件的一体化复合加工。

31.在加工舱体零件时,可以使用普通车床进行粗加工,然后使用本公开的加工设备进行后续加工。

32.相比现有加工方法,利用本公开的加工设备进行加工具有以下优势:

33.1、提升质量可靠性,减少了工种、工序以及各工序之间的周转、重复装夹定位等过程,避免了多人加工一个产品,减少了不可控因素,提高了生产效率;

34.2、提高生产经济性,无需占用数控车床、卧式数控加工中心等其它设备;

35.3、通过改造,将三轴数控加工中心改造成具有四轴、四维度联动加工的一体化复

合加工中心,有效拓展了设备生产能力。

36.本文中描述的实施例提供了本技术的可能实施方式的非限制性示例。在阅读本公开内容后,本领域普通技术人员将会认识到,在不偏离本技术的范围的情况下,可以对本文描述的实施例进行改变。鉴于本公开,本领域普通技术人员可以实现更进一步的修改,这些修改将在本技术的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1