1.本实用新型涉及折弯机技术领域,具体为一种双辊折弯机。

背景技术:2.折弯机是一种能够对薄板进行折弯的机器,折弯机分为手动折弯机,液压折弯机和数控折弯机,手动折弯机又分为机械手动折弯机和电动手动折弯机,液压折弯机按同步方式又可分为:扭轴同步、机液同步,和电液同步。

3.现有的折弯机在使用时,两个折弯位置之间的距离往往是固定,无法调节两个弯道之间的距离,适用性差;此外,现有的折弯机在折弯后很难将薄板取出,严重影响折弯机的折弯效率。

技术实现要素:4.本实用新型的目的在于针对上述的不足,提供一种两个折弯位置之间的间距可调,适用性强,折弯后的薄板更容易取出,折弯效率更高的双辊折弯机。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种双辊折弯机,包括底座,设置于所述底座一侧的控制器,设置于所述底座上的固定座,设置于所述固定座左侧的左侧折弯装置,用于驱动所述左侧折弯装置靠近或远离所述固定座左侧所采用的左侧位移机构,设置于所述固定座右侧的右侧折弯装置,用于驱动所述右侧折弯装置靠近或远离所述固定座右侧所采用的右侧位移机构,以及设置于所述固定座上的压板机构和推板机构,所述压板机构用于将折弯时的薄板压住,所述推板机构用于将折弯后的薄板推出,所述左侧折弯装置、左侧位移机构、右侧折弯装置、右侧位移机构、压板机构和推板机构均电性连接所述控制器。

7.进一步,所述左侧折弯装置包括水平设置的左侧折弯辊,设置于所述左侧折弯辊端部左侧连接座,设置于所述连接座中的左侧回转液压缸,设置于所述左侧折弯辊一侧的左侧折弯板,左侧回转液压缸的活塞杆杆头上驱动连接有左侧连接杆,所述左侧连接杆远离所述左侧回转液压缸的一端固定连接所述左侧折弯板,所述左侧回转液压缸的活塞杆杆头与所述左侧折弯辊同轴设置,所述左侧折弯辊、左侧折弯板和两根左侧连接杆之间合围形成左侧折弯通道。

8.进一步,所述底座上设置有左侧安装槽,所述左侧安装槽设置于所述固定座的左侧;所述左侧位移机构包括水平设置于所述左侧安装槽槽底的两条左侧滑轨,滑动连接在所述左侧滑轨上的左侧滑架,设置于所述左侧滑轨一端的左侧电机,所述左侧电机的输出轴上驱动连接有左侧丝杠,所述左侧滑架上正对所述左侧丝杠设置有左侧内螺纹孔,所述左侧滑架上正对设置有两个左侧支撑座,所述左侧支撑座用于安装所述左侧连接座。

9.进一步,所述右侧折弯装置包括水平设置的右侧折弯辊,设置于所述右侧折弯辊端部右侧连接座,设置于所述连接座中的右侧回转液压缸,设置于所述右侧折弯辊一侧的右侧折弯板,右侧回转液压缸的活塞杆杆头上驱动连接有右侧连接杆,所述右侧连接杆远

离所述右侧回转液压缸的一端固定连接所述右侧折弯板,所述右侧回转液压缸的活塞杆杆头与所述右侧折弯辊同轴设置,所述右侧折弯辊、右侧折弯板和两根右侧连接杆之间合围形成右侧折弯通道。

10.进一步,所述底座上设置有右侧安装槽,所述右侧安装槽设置于所述固定座的右侧;所述右侧位移机构包括水平设置于所述右侧安装槽槽底的两条右侧滑轨,滑动连接在所述右侧滑轨上的右侧滑架,设置于所述右侧滑轨一端的右侧电机,所述右侧电机的输出轴上驱动连接有右侧丝杠,所述右侧滑架上正对所述右侧丝杠设置有右侧内螺纹孔,所述右侧滑架上正对设置有两个右侧支撑座,所述右侧支撑座用于安装所述右侧连接座。

11.进一步,所述固定座上设置有l形支撑座,所述l形支撑座竖向部的最底端固定在所述固定座上;所述压板机构包括设置于所述l形支撑座横向部的多根压紧气缸,所述压紧气缸的活塞杆杆头竖直向下伸出驱动连接有压料板。

12.进一步,所述推板机构包括水平固定在所述l形支撑座竖向部的多根推板气缸,所述推板气缸的活塞杆杆头上驱动连接有推料板。

13.本实用新型的有益效果是:

14.实际应用中,使用时,通过左侧位移机构驱动左侧折弯装置靠近或远离固定座左侧,右侧位移机构驱动右侧折弯装置靠近或远离固定座右侧,从而调整左侧折弯装置和右侧折弯装置之间的间距;通过压板机构可将折弯时的薄板压住,通过推板机构可将折弯后的薄板推出;本实用新型两个折弯位置之间的间距可调,适用性强,折弯后的薄板更容易取出,折弯效率更高。

附图说明

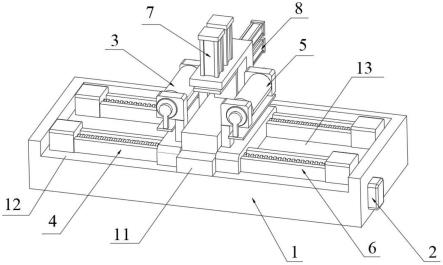

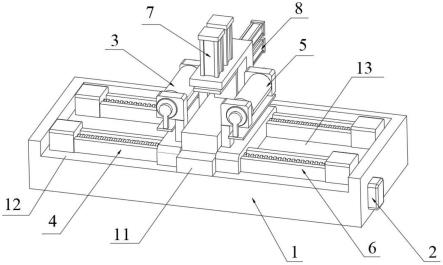

15.图1是本实用新型的整体结构示意图;

16.图2是本实用新型的主视图;

17.图3是本实用新型的俯视图;

18.图4是本实用新型的左视图;

19.附图标记:底座1;固定座11;l形支撑座111;左侧安装槽12;右侧安装槽13;控制器2;左侧折弯装置3;左侧折弯辊31;左侧回转液压缸32;左侧折弯板33;左侧连接杆34;左侧位移机构4;左侧滑轨41;左侧滑架42;左侧电机43;左侧丝杠44;左侧支撑座45;右侧折弯装置5;右侧折弯辊51;右侧回转液压缸52;右侧折弯板53;右侧连接杆54;右侧位移机构6;右侧滑轨61;右侧滑架62;右侧电机63;右侧丝杠64;右侧支撑座65;压板机构7;压紧气缸71;压料板72;推板机构8;推板气缸81;推料板82。

具体实施方式

20.如图1、图2、图3和图4所示,一种双辊折弯机,包括底座1,设置于所述底座1一侧的控制器2,设置于所述底座1上的固定座11,设置于所述固定座11左侧的左侧折弯装置3,用于驱动所述左侧折弯装置3靠近或远离所述固定座11左侧所采用的左侧位移机构4,设置于所述固定座11右侧的右侧折弯装置5,用于驱动所述右侧折弯装置5靠近或远离所述固定座11右侧所采用的右侧位移机构6,以及设置于所述固定座11上的压板机构7和推板机构8,所述压板机构7用于将折弯时的薄板压住,所述推板机构8用于将折弯后的薄板推出,所述左

侧折弯装置3、左侧位移机构4、右侧折弯装置5、右侧位移机构6、压板机构7和推板机构8均电性连接所述控制器2。

21.使用时,通过左侧位移机构4驱动左侧折弯装置3靠近或远离固定座11左侧,右侧位移机构6驱动右侧折弯装置5靠近或远离固定座11右侧,从而调整左侧折弯装置3和右侧折弯装置5之间的间距;通过压板机构7可将折弯时的薄板压住,通过推板机构8可将折弯后的薄板推出;本实用新型两个折弯位置之间的间距可调,适用性强,折弯后的薄板更容易取出,折弯效率更高。

22.如图1、图2、图3和图4所示,所述左侧折弯装置3包括水平设置的左侧折弯辊31,设置于所述左侧折弯辊31端部左侧连接座,设置于所述连接座中的左侧回转液压缸32,设置于所述左侧折弯辊31一侧的左侧折弯板33,左侧回转液压缸32的活塞杆杆头上驱动连接有左侧连接杆34,所述左侧连接杆34远离所述左侧回转液压缸32的一端固定连接所述左侧折弯板33,所述左侧回转液压缸32的活塞杆杆头与所述左侧折弯辊31同轴设置,所述左侧折弯辊31、左侧折弯板33和两根左侧连接杆34之间合围形成左侧折弯通道;本实施例中,使用时,将薄板穿过左侧折弯通道,通过压板机构7压紧薄板,通过左侧回转液压缸32的活塞杆杆头驱动左侧折弯板33旋转将薄板折弯。

23.如图1、图2、图3和图4所示,所述底座1上设置有左侧安装槽12,所述左侧安装槽12设置于所述固定座11的左侧;所述左侧位移机构4包括水平设置于所述左侧安装槽12槽底的两条左侧滑轨41,滑动连接在所述左侧滑轨41上的左侧滑架42,设置于所述左侧滑轨41一端的左侧电机43,所述左侧电机43的输出轴上驱动连接有左侧丝杠44,所述左侧滑架42上正对所述左侧丝杠44设置有左侧内螺纹孔,所述左侧滑架42上正对设置有两个左侧支撑座45,所述左侧支撑座45用于安装所述左侧连接座;本实施例中,左侧电机43驱动左侧丝杠44旋转,左侧丝杠44通过左侧内螺纹孔带动左侧滑架42沿左侧滑轨41滑动,使左侧滑架42靠近或远离固定座11左侧。

24.如图1、图2、图3和图4所示,所述右侧折弯装置5包括水平设置的右侧折弯辊51,设置于所述右侧折弯辊51端部右侧连接座,设置于所述连接座中的右侧回转液压缸52,设置于所述右侧折弯辊51一侧的右侧折弯板53,右侧回转液压缸52的活塞杆杆头上驱动连接有右侧连接杆54,所述右侧连接杆54远离所述右侧回转液压缸52的一端固定连接所述右侧折弯板53,所述右侧回转液压缸52的活塞杆杆头与所述右侧折弯辊51同轴设置,所述右侧折弯辊51、右侧折弯板53和两根右侧连接杆54之间合围形成右侧折弯通道;本实施例中,使用时,将薄板穿过右侧折弯通道,通过压板机构7压紧薄板,通过右侧回转液压缸52的活塞杆杆头驱动右侧折弯板53旋转将薄板折弯。

25.如图1、图2、图3和图4所示,所述底座1上设置有右侧安装槽13,所述右侧安装槽13设置于所述固定座11的右侧;所述右侧位移机构6包括水平设置于所述右侧安装槽13槽底的两条右侧滑轨61,滑动连接在所述右侧滑轨61上的右侧滑架62,设置于所述右侧滑轨61一端的右侧电机63,所述右侧电机63的输出轴上驱动连接有右侧丝杠64,所述右侧滑架62上正对所述右侧丝杠64设置有右侧内螺纹孔,所述右侧滑架62上正对设置有两个右侧支撑座65,所述右侧支撑座65用于安装所述右侧连接座;本实施例中,右侧电机63驱动右侧丝杠64旋转,右侧丝杠64通过右侧内螺纹孔带动右侧滑架62沿右侧滑轨61滑动,使右侧滑轨61靠近或远离固定座11右侧。

26.如图1、图2、图3和图4所示,所述固定座11上设置有l形支撑座111,所述l形支撑座111竖向部的最底端固定在所述固定座11上;所述压板机构7包括设置于所述l形支撑座111横向部的多根压紧气缸71,所述压紧气缸71的活塞杆杆头竖直向下伸出驱动连接有压料板72;本实施例中,通过压紧气缸71的活塞杆杆头伸缩驱动压料板72将薄板压紧在固定座11上。

27.如图1、图2、图3和图4所示,所述推板机构8包括水平固定在所述l形支撑座111竖向部的多根推板气缸81,所述推板气缸81的活塞杆杆头上驱动连接有推料板82;本实施例中,通过推板气缸81的活塞杆杆头伸缩驱动推料板82伸出,将固定座11上折弯后的薄板推出。

28.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神所定义的范围。