一种高效板材边缘加工工具的制作方法

1.本实用新型涉及板材加工技术领域,尤其是一种高效板材边缘加工工具。

背景技术:

2.本文中的板材边缘加工工具是用于各类形状(如直线形,特别是圆弧,非规则弧形曲线)板材边缘的减材处理。其中,减材处理主要包括倒圆角、倒斜角、去除毛刺等。但是,现有技术中暂无高效、可靠的加工装置,以至于,现在技术中对于非规则弧形曲线边缘通常加工难度非常大,且人工徒手打磨操作效果差。

3.因此,急需要提出一种结构简单、加工高效可靠、操作简便的板材边缘加工工具。

技术实现要素:

4.针对上述问题,本实用新型的目的在于提供一种高效板材边缘加工工具,本实用新型采用的技术方案如下:

5.一种高效板材边缘加工工具,用于对板材的边缘减材处理,其包括沿垂直于板材边缘方向的截面呈u形状的本体,一一对应设置在本体的两侧的操作把手,沿板材减材加工行进方向贯穿设置在本体的下部前后侧的两个第一导轮,沿纵向方向贯穿开设在本体上的第一长条孔,贯穿设置在第一长条孔内的第二导轮,设置在本体上、且与第二导轮连接的导轮调整机构,以及沿板材减材加工行进方向设置在本体的前端的切削刀具。

6.进一步地,所述本体的侧边上、且与第一长条孔平行设置有两对导向块;所述导轮调整机构包括下部置于导向块之间、且呈倒u形状的调节导轮架,顶部从上至下贯穿调节导轮架设置、且与本体采用螺纹连接的调节螺丝;所述调节导轮架的下部与第二导轮的端部连接。

7.更进一步地,所述调节导轮架的内壁顶部与本体的顶部之间设置有一弹簧;所述弹簧套设在调节螺丝上。

8.进一步地,所述高效板材边缘加工工具,还包括沿板材的平面设置在本体的u形状内的壁厚卡板,以及与本体的一侧采用螺纹连接、并调整壁厚卡板与本体的另一侧的间距的数个壁厚调整螺丝;所述壁厚卡板贯穿设置。

9.进一步地,所述壁厚卡板上设置有一v型缺口部;所述第二导轮置于v型缺口部内或上。

10.优选地,所述切削刀具上设置有数个第二长条孔。

11.与现有技术相比,本实用新型具有以下有益效果:

12.(1)本实用新型巧妙地设置了第二导轮、导轮调整机构和第一导轮,能随时进行走刀路线调整,使刀具始终保持贴合产品边缘,保证减材加工更可靠,且调整简便;

13.(2)本实用新型仅通过调整导轮的位置,便可实现切削尺寸的可控,且倒角等成型效果好,大大降低以往采用数控机床加工成本,以及避免人工徒手砂轮打磨尺寸不易控制、成型质量差、不合格率高等情况;

14.(3)本实用新型通过设置壁厚卡板和壁厚调整螺丝,以提高灵活性,保证减材操作更高效、可靠;

15.综上所述,本实用新型具有结构简单、加工高效可靠、操作简便等优点,在板材加工技术领域具有很高的实用价值和推广价值。

附图说明

16.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需使用的附图作简单介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对保护范围的限定,对于本领域技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

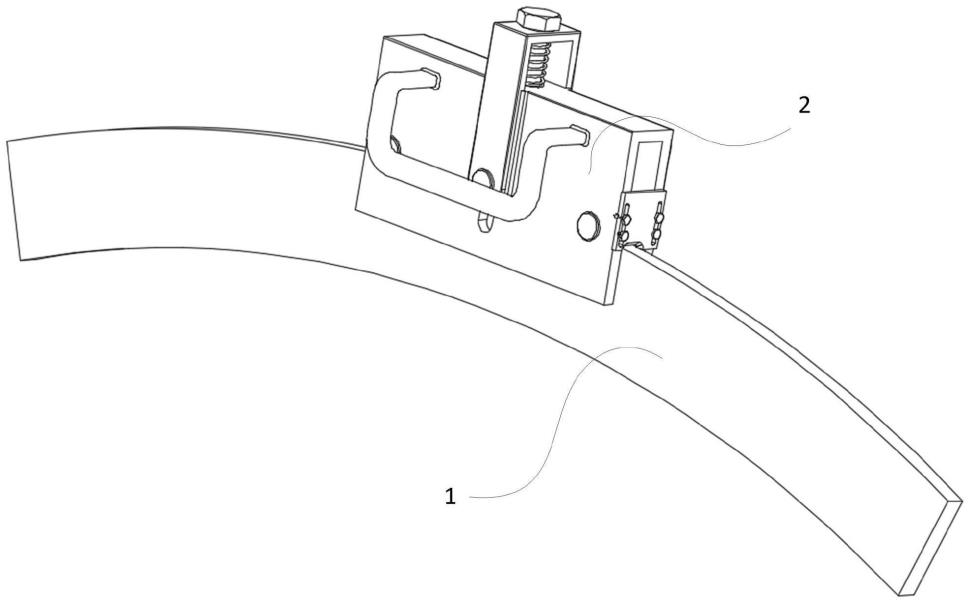

17.图1为本实用新型的使用状态。

18.图2为本实用新型的结构示意图(一)。

19.图3为本实用新型的结构示意图(二)。

20.图4为本实用新型的结构示意图(三)。

21.图5为本实用新型沿行进方向的后视图。

22.图6为本实用新型沿行进方向的前视图。

23.图7为本实用新型的结构示意图(去本体)。

24.上述附图中,附图标记对应的部件名称如下:

25.1、板材;2、加工工具;21、本体;22、调节导轮架;23、调节螺丝;24、弹簧;25、第一导轮;26、壁厚卡板;27、切削刀具;28、第二导轮;29、壁厚调整螺丝;211、操作把手;212、导向块;213、第一长条孔;261、v型缺口部;271、第二长条孔。

具体实施方式

26.为使本技术的目的、技术方案和优点更为清楚,下面结合附图和实施例对本实用新型作进一步说明,本实用新型的实施方式包括但不限于下列实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

27.实施例

28.如图1至图7所示,本实施例提供了一种高效板材边缘加工工具,用于对板材1的边缘减材处理。首先,需要说明的是,本实施例中所述的“第一”、“第二”等序号用语仅用于区分同类部件,不能理解成对保护范围的特定限定。另外,本实施例中所述“前”、“后”“顶部”、“下部”等方位性用语是基于附图来说明的。

29.具体来说,本实施例的加工工具包括沿垂直于板材1边缘方向的截面呈u形状的本体21,一一对应设置在本体21的两侧的操作把手211,沿板材1减材加工行进方向贯穿设置在本体21的下部前后侧的两个第一导轮25,沿纵向方向贯穿开设在本体21上的第一长条孔213,贯穿设置在第一长条孔213内的第二导轮28,设置在本体21上、且与第二导轮28连接的导轮调整机构,沿板材1减材加工行进方向设置在本体21的前端的切削刀具27,沿板材1的平面设置在本体21的u形状内的壁厚卡板26,以及与本体21的一侧采用螺纹连接、并调整壁厚卡板26与本体21的另一侧的间距的数个壁厚调整螺丝29。其中,壁厚卡板26贯穿设置。在

壁厚卡板26上设置有一v型缺口部261,且第二导轮28置于v型缺口部261内或上,为第二导轮28提供调整的空间。

30.本实施例在本体21的侧边上、且与第一长条孔213平行设置有两对导向块212,即本体21的任一侧均设置有两根导向块212,导向块与第一长条孔213平行设置。

31.在本实施例中,该导轮调整机构包括下部置于导向块212之间、且呈倒u形状的调节导轮架22,顶部从上至下贯穿调节导轮架22设置、且与本体21采用螺纹连接的调节螺丝23,以及设置在调节导轮架22的内壁顶部与本体21的顶部之间的弹簧24。其中,该调节导轮架22的下部与第二导轮28的端部连接。另外,本实施例的弹簧24套设在调节螺丝23上,以起到恢复顶升调节导轮架22的作用。

32.在本实施例中,为了保证切削刀具27调整灵活可靠,在切削刀具27上设置有数个第二长条孔271。

33.下面简要说明本工具的安装使用过程:

34.首先,在主体结构1上穿入两侧的第一导轮25,并装上用开口销;

35.接着,在调节导轮架22上穿入调节螺丝23,并且套上弹簧24,然后将其对准主体结构的导向块槽(导向块之间即为导向块槽),通过调节螺丝23拧入主体结构1上螺纹孔中;

36.然后,在调节导轮架22中装入第二导轮28,并用装上开口销;

37.将需要减材处理的产品板材边缘装入主体结构1槽(u形状)内,通过两处壁厚调整螺丝29将壁厚卡板26贴近产品板材的表面;

38.接着,调节调节导轮架22,形成与切削材料形状相匹配的圆弧;

39.在主体1的一侧端部用螺丝将切削刀具固定在合适位置,刀具可按所需加工要求定制,适用各类形状倒角,增大使用的广泛性;

40.通过沿产品板材边缘不断来回切削完成减材工序;

41.针对切削量较大的减材加工,可以调整刀具每次的切削量,或者在工具上辅加动力设备以达到所需的切屑力,进而完成切削操作。

42.上述实施例仅为本实用新型的优选实施例,并非对本实用新型保护范围的限制,但凡采用本实用新型的设计原理,以及在此基础上进行非创造性劳动而作出的变化,均应属于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1