一种弹簧机的转芯装置的制作方法

1.本实用新型涉及弹簧机技术领域,特别涉及一种弹簧机的转芯装置。

背景技术:

2.卷簧机俗称弹簧机,通指生产弹簧的机械设备。按照功能特点分为:压簧机、拉簧机、万能机、圆盘机以及专用弹簧机如:蛇簧机、扭簧机。按照驱动方式分为:半自动式、自动式、数控式。

3.弹簧机转芯装置主要装配在弹簧机面板上,线材通过转芯装置,再由弹簧机面板上的滑座刀具进行加工,现有的转芯装置存在同心度不稳定的情况,导致线材弯折过程中出现加工误差的问题,且转芯转动以及锁定时,容易存在偏差,进一步降低了弹簧的精密度,影响了弹簧的合格率。同时,现有的转芯一般是圆柱形,因此其同心度较为稳定,但是对于一些加工情况,对于刀具的要求则较高,容易影响加工稳定,或者刀具价格较高,加工效率也较为慢。

技术实现要素:

4.本实用新型的主要目的是提出一种弹簧机的转芯装置,旨在通过改进现有的转芯装置的结构,提高转芯的转动精度以及锁定精度,保证同心度,同时方便弹簧的加工,且稳定性较高。

5.为实现上述目的,本实用新型提出一种弹簧机的转芯装置,包括安装座以及枢转安装于安装座的芯轴,所述芯轴设有导线通道,所述芯轴的前端呈非圆形状且设有避让槽,所述芯轴位于避让槽的位置设有平衡件,所述安装座和芯轴之间设有轴承,所述芯轴的后端设有驱动齿轮。

6.优选地,所述芯轴包括外轴以及套设于外轴的内轴,所述导线通道设于内轴,所述内轴的前端设有扇形定位部。

7.优选地,所述外轴呈外壁呈三级阶梯状设置,包括第一阶梯、第二阶梯和第三阶梯,所述轴承设于第二阶梯上,所述驱动齿轮设于第三阶梯上。

8.优选地,所述轴承设有三个,包括交叉滚子轴承、第一深沟轴承和第二深沟轴承。

9.优选地,所述外轴设有一体成型有扇形支撑部,所述扇形支撑部与扇形定位部形状相适且相互贴合固定。

10.优选地,所述扇形定位部的端面呈楔形状。

11.优选地,所述平衡件呈扇环状,所述平衡件的两侧设有螺钉孔,所述扇形支撑部设有与螺钉块相配合的螺钉过孔。

12.优选地,所述平衡件包括相互固定的第一平衡块和第二平衡块,所述第一平衡块与扇形支撑部相连接,所述第二平衡块与外轴的侧壁相连接。

13.优选地,所述扇形定位部的跨度小于150度。

14.本实用新型技术方案通过在安装座和芯轴之间设置轴承,可以减少芯轴在转动过

程中出现的摩擦和误差,提高转动精度;同时,通过在芯轴的前端设置避让槽,从而使刀具可以伸入避让槽内,从而可以适用不同形状的弹簧加工,提高加工的精度以及减少对刀具的干扰;同时通过平衡件的设置,可以保证芯轴的转动稳定。

附图说明

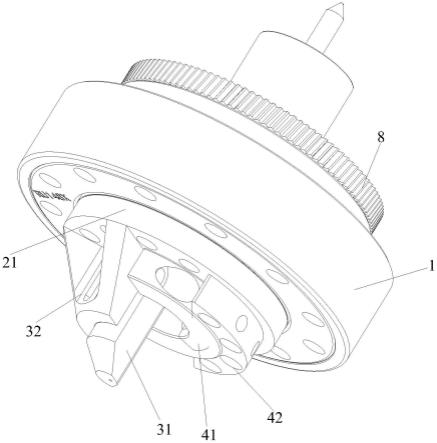

15.图1为本实用新型立体示意图;

16.图2为本实用新型剖视图;

17.图3为本实用新型爆炸图;

18.图4为本实用新型芯轴立体示意图。

19.图中,1为安装座,2为芯轴,21为外轴,22为内轴,23为导线通道,31为扇形定位部,32为扇形支撑部,4为平衡件,41为第一平衡块,42为第二平衡块,51为交叉滚子轴承,52为第一深沟轴承,53为第二深沟轴承,61为螺钉孔,62为螺钉过孔,71为侧过孔,72为侧孔。

具体实施方式

20.下面将结合附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.需要说明,若本实用新型实施例中有涉及方向性指示(诸如上、下、左、右、前、后、顶、底、内、外、垂向、横向、纵向,逆时针、顺时针、周向、径向、轴向

……

),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

22.另外,若本实用新型实施例中有涉及“第一”或者“第二”等的描述,则该“第一”或者“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

23.如图1至4所示,一种弹簧机的转芯装置,包括安装座1以及枢转安装于安装座1的芯轴2,所述芯轴2设有导线通道23,所述芯轴2的前端呈非圆形状且设有避让槽,所述芯轴2位于避让槽20的位置设有平衡件4,所述安装座1和芯轴2之间设有轴承,所述芯轴2的后端设有驱动齿轮8。

24.通过在安装座1和芯轴2之间设置轴承,可以减少芯轴2在转动过程中出现的摩擦和误差,提高转动精度;同时,通过在芯轴2的前端设置避让槽,从而使刀具可以伸入避让槽内,从而可以适用不同形状的弹簧加工,提高加工的精度以及减少对刀具的干扰;同时通过平衡件4的设置,可以保证芯轴2的转动稳定。

25.在本实用新型实施例中,所述芯轴2包括外轴21以及套设于外轴21的内轴22,所述导线通道23设于内轴22,所述内轴22的前端设有扇形定位部31。加工时,通过扇形状的内轴22方便了刀具的加工,减少额干扰,同时通过内轴22和外轴21的配合,方便了生产安装和固

定,且也可以减少震动时对内轴22的影响。

26.在本实用新型实施例中,所述外轴21呈外壁呈三级阶梯状设置,包括第一阶梯、第二阶梯和第三阶梯,所述轴承设于第二阶梯上,所述驱动齿轮设于第三阶梯上,方便了转芯的安装和固定。

27.在本实用新型实施例中,所述轴承设有三个,包括交叉滚子轴承51、第一深沟轴承52和第二深沟轴承53。通过轴承的使用起到承载和支撑作用的同时,也可以起到润滑的作用,避免了芯轴2正向转动或反向转动时产生的挠力,提高加工精度。

28.在本实用新型实施例中,所述外轴21设有一体成型有扇形支撑部32,所述扇形支撑部32与扇形定位部31形状相适且相互贴合固定。通过扇形支撑部32队扇形定位部31起到支撑作用,减少转动时产生的偏移力,提高转动精度。

29.在本实用新型实施例中,所述扇形定位部31的端面呈楔形状,从而可以实现对线材的弯曲和卷曲,提高了加工稳定性。

30.在本实用新型实施例中,所述平衡件4呈扇环状,所述平衡件4的两侧设有螺钉孔61,所述扇形支撑部32设有与螺钉块相配合的螺钉过孔62,从而实现了平衡件4的安装固定。

31.在本实用新型实施例中,所述平衡件4包括相互固定的第一平衡块41和第二平衡块42,所述第一平衡块41与扇形支撑部32相连接,所述第二平衡块42与外轴21的侧壁相连接,使平衡块实现径向和轴向(通过侧孔72和侧过孔71相互配合)的限位,减少震动对平衡块的影响。

32.在本实用新型实施例中,所述扇形定位部31的跨度小于150度,提高加工的跨度,减少对刀具的干扰。

33.以上所述仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是在本实用新型的实用新型构思下,利用本实用新型说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1