一种螺母产品自动打标装置的制作方法

1.本实用新型涉及电子配件生产技术领域,尤其涉及一种螺母产品自动打标装置。

背景技术:

2.目前,手机、电脑等电子产品内部的框体结构件上镶嵌有许多用于连接、固定电子元件的微型螺母,每个螺母在出货打包前需在表面进行镭射刻标(以下简称打标)用于识别螺母的加工批次、厂商等信息利于日后产品信息追踪。螺母打标时需保证标识的方向、位置一致性;

3.现有打标生产工艺为:人工用尖嘴镊子将螺母夹取起来,放置到仿形治具内然后启动打标设备。完成打标后再将螺母从仿形治具内取出,并以此循环;先哟的方法采用人工,人工操作方式存在人员易疲劳,效率低下以及打标时由于镭射产生的烟雾会造成环境的影响,由其是被人吸入后影响操作人员的健康。

技术实现要素:

4.本实用新型的目的是提供一种螺母产品自动打标装置,能够解决打标中人工操作生产中所存在的耗时费力和生产效率低下的问题。

5.本实用新型采用的技术方案为:

6.一种螺母产品自动打标装置,镭射机和仿形治具,还包括有支撑架、振动筛选装置、吹料装置、控制器和往复驱动装置,所述的仿形治具为长条板状结构,仿形治具一端的一侧边间隔设置有两个与螺母配合的凹槽,所述的振动筛选装置轨道出料端与仿形治具凹槽所在侧紧贴设置,所述的往复驱动装置的输出轴与仿形治具的另一端连接,用于驱动仿形治具沿与出料轨道垂直方向往复运动;所述的镭射机设置有两个镭射枪,分别设置在仿形治具往复运动到两端部位置时,两个凹槽分别对应位置的正上方;所述的吹料装置设置在仿形治具的一侧,用于对刻标完成的螺母吹离所在凹槽。

7.所述的支撑架上开设有两个落料口,用于对吹离凹槽的螺母进行收集。

8.所述的往复驱动装置为曲轴复动式往复装置。

9.所述的曲轴复动式往复装置包括伺服马达、旋转块、传动杆和旋转轴,所述的伺服马达竖直向上设置,旋转块固定设置在伺服马达的输出轴的端面上,旋转轴垂直设置在旋转块的上端面的一端,所述的传动杆一端与仿形治具另一端直线连接,另一端横向设置有长条通孔,所述的长条通孔用于与旋转轴配合。

10.还包括有传感器,所述的传感器固定设置在支撑架上,传感器的输出端连接控制器的输入端,用于检测凹槽达到指定位置时,螺母产品是否存在。

11.本实用新型过将散装的待镭射产品,倾倒进振动筛选容器内,振动筛选装置将螺母正确排列送进打标治具内,打标完成后治具自动将产品吹落,实现自动放料和取料的自动化生产;一套通过振动筛选、曲轴复动,辅以可精细调节速度、位置、以及plc控制的螺母打标自动化系统,可进行快速高效、无人值守的自动化打标作业。

附图说明

12.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

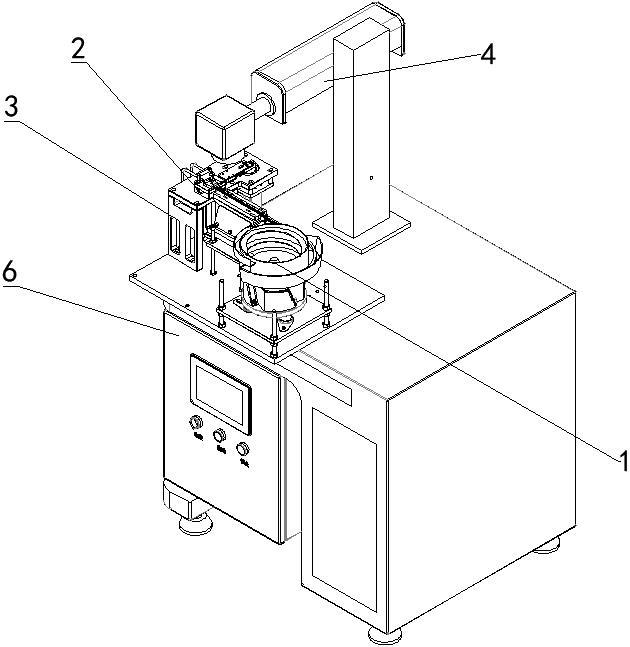

13.图1为本实用新型的结构示意图;

14.图2为本实用新型所述振动筛选装置的结构示意图;

15.图3为本实用新型所述往复驱动装置结构示意图;

16.图4为本实用新型所述往复驱动装置的俯视图。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.如图1、2和3所示,本实用新型包括镭射机4和仿形治具,还包括有支撑架3、振动筛选装置1、吹料装置、控制器6和往复驱动装置2,所述的仿形治具5为长条板状结构,仿形治具一端的一侧边间隔设置有两个与螺母配合的凹槽,如图所示,凹槽a和凹槽b,所述的振动筛选装置1轨道出料端与仿形治具凹槽所在侧紧贴设置,所述的往复驱动装置的输出轴与仿形治具5的另一端连接,用于驱动仿形治具5沿与出料轨道垂直方向往复运动;所述的镭射机设置有两个镭射枪,分别设置在仿形治具往复运动到两端部位置时,两个凹槽分别对应位置的正上方;所述的吹料装置设置在仿形治具的一侧,用于对刻标完成的螺母吹离所在凹槽。

19.本实用新型通过设置往复驱动装置驱动仿形治具5,然后结合仿形治具5与振动筛选装置1进行的入料,通过在仿形治具5上设置镭射枪,从而实现当螺母自动进入到仿形治具的凹槽内后对其进行打标,打标结束后通过吹料装置对其进行吹离,然后衔接下次打标,从而往复进行,大大提高了效率。

20.所述的支撑架3上开设有两个落料口2.11,用于对吹离凹槽的螺母进行收集。设置落料口,落料口的下方设置收集区,可以方便快速的对打标后的螺母进行收集。

21.所述的往复驱动装置为曲轴复动式往复装置。采用曲轴复动式往复式可以提高效率,提高控制精度,减少气缸等往复装置带来的振动,增加稳定性。

22.如图4所示,所述的曲轴复动式往复装置包括伺服马达2.9、旋转块2.7、传动杆2.5和旋转轴2.6,所述的伺服马达2.9竖直向上设置,旋转块2.7固定设置在伺服马达2.9的输出轴的端面上,旋转轴2.6垂直设置在旋转块2.7的上端面的一端,所述的传动杆2.5一端与仿形治具5另一端直线连接,另一端横向设置有长条通孔,所述的长条通孔用于与旋转轴2.6配合。

23.还包括有传感器2.3,所述的传感器2.3固定设置在支撑架3上,传感器的输出端连接控制器的输入端,用于检测凹槽达到指定位置时,螺母产品是否存在。实际使用中,还设置有定位盖板2.1和定位底板2.2,二者上下设置,且二者与振动筛选装置的接触部设置有

凹形缺口2.10,用于二者的无缝衔接。

24.所述的振动筛选装置包括有振动盘体1.1,旋转振动器1.2,旋转振动器高度调节螺柱1.3,旋转振动器垫板1.4,直线振动轨道1.5,直线振动器1.6,直线振动器高度调节螺柱1.7,直线振动器垫板1.8,底板1.9,实际使用时,旋转振动器1.2和直线振动器1.6,均固定设置在底板1.9上,且旋转振动器1.2的出料口与直线振动器1.6的进料口连通,直线振动器1.6的出料口与凹形缺口2.10接触配合。所述的旋转振动器1.2通过旋转振动器高度调节螺柱1.3,调节与底板1.9的高度,直线振动器1.6的顶部设置直线振动轨道1.5,且其通直线振动器垫板1.8和过直线振动器高度调节螺柱1.7调节与底板1.9的高度。由于旋转震动器是用于筛选一定规格型号的筛选装置,根据筛选的对象不同,里面设置的筛选通道不同,如何筛选都是公知技术,所以在此对其不再详述。同理直线振动器,是搭配旋转振动器筛选后的部件进行直线传输,也可以对其进行旋转等进行调整,具体的也是根据实际的需求进行设置,在此同样不再赘述器具体的结构和原理。

25.本实用新型实施的自动打标装置主要由送料模组、治具模组两部分构成;本实用新型实施的自动打标装置配合plc控制可取代人工实现自动化生产;本次实例产品为长度4.1mm宽度3.1mm厚度0.9mm的不规则钢制螺母产品。

26.本实用新型的实际工作过程如下:

27.首先将≤10000pcs散装产品倾倒进振动盘体1.1内,并启动自动程序。旋转振动器1.2振动,将作用力通过振动盘体1.1传递给产品,使产品在振动盘体1.1内沿盘体内螺旋斜坡作逆时针螺旋上升。直线振动器1.6振动,将作用力通过直线振动轨道1.5传递给产品,使产品在直线振动轨道1.5内前进。产品进入定位盖板2.1与定位底板2.2中间的产品通道内,然后再进入仿形治具2.5的a或b料穴内,产品传感器2.3感应到产品到位后向plc发送信号,plc则返回信号给伺服马达2.9使其旋转180度。从而实现单个产品精确定位打标。打标完成后吹料气管2.4吹气将产品吹离。通过伺服马达2.9在0度与180旋转位置交替停止,实现循环生产。

28.在本发明的描述中,需要说明的是,对于方位词,如有术语“中心”,“横向”、“纵向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示方位和位置关系为基于附图所示的方位或位置关系,仅是为了便于叙述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定方位构造和操作,不能理解为限制本发明的具体保护范围。

29.需要说明的是,本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术的实施例。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

30.注意,上述仅为本发明的较佳实施例及运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行较详细的说明,但本发明不限于这里所述的特定实施例,在不脱离本发明构思的情况下,还可

以包括更多其他等有效实施例,而本发明的范围由所附的权利要求范围决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1