圆环工件自定心装夹装置的供油组件的制作方法

1.本实用新型涉及装夹装置技术领域,特别涉及一种圆环工件自定心装夹装置的供油组件。

背景技术:

2.现有技术中,大型圆环工件需要通过数控机床进行精加工前,需要将圆环工件在夹具工装上定位装夹,虽然现有技术中已有通过三爪卡盘来定心夹持圆环工件的技术,但是现有的三爪卡盘难以直接适用于大型圆环工件的定心装夹。

3.若需要对大型圆环工件需要在数控机床上精加工,则需要在三爪卡盘之外设置转动的支撑件来辅助支撑圆环工件,三爪卡盘即液压卡盘,需要向液压卡盘内供油提供动力,以实现三爪的移动,而现有技术中,液压卡盘的供油管路直接连接在液压卡盘上,这种方式一则需要配合使用旋转接头,以保证液压液压卡盘机构随转台本体转动时能够稳定供油,但为了提高装夹精度,对旋转接头的密封性要求极高,但密封件在长时间使用后容易老化,以上供油组件由于设置在装夹装置的内部,检修及更换密封件的难度极大,若使用辅助支撑的滚动支撑机构,则会进一步增加检修和更换密封件的难度,且针对数控机床使用的回转装夹装置对回转角度的精度以及装夹精度要求极高,因此在转台本体内部安装有光栅尺,若供油管路直接连接在液压卡盘上,则进一步增加了供油管路的检修难度。

技术实现要素:

4.本实用新型所要解决的技术问题是:提供一种圆环工件自定心装夹装置的供油组件,既能保证液压液压卡盘机构随转台本体转动时能够稳定供油,又能方便供油组件的检修。

5.为了解决上述技术问题,本实用新型采用的技术方案为:

6.一种圆环工件自定心装夹装置的供油组件,包括:

7.基座;

8.转台本体,所述转台本体连接于基座;

9.液压卡盘机构,所述液压卡盘机构连接于转台本体上部;

10.供油支座,所述供油支座连接于底座;

11.液压缸,所述液压缸的缸体连接于供油支座,所述液压缸的移动方向为转台本体的径向;

12.第一集成块,所述第一集成块连接于所述液压缸的活塞杆;

13.第一进油连接管,所述第一进油连接管的出油端连接于第一集成块;

14.第一出油连接管,所述第一出油连接管的进油端连接于第一集成块;

15.液压站,所述第一进油连接管的进油端与液压站连接,所述第一出油连接管的出油端与液压站连接;

16.第二集成块,所述第二集成块连接于转台本体,使转台本体转动至某一角度时,第

一集成块正对第二集成块,第一进油连接管的出油端对准第二进油连接管的进油端,第一出油连接管的进油端对准第二进油连接管的出油端;

17.第二进油连接管,所述第二进油连接管的进油端连接于第二集成块,所述第二进油连接管的进油端与第一进油连接管的出油端位于同一高度;

18.第二出油连接管,所述第二出油连接管的出油端与第一出油连接管的进油端位于同一高度;

19.液压锁,所述第二进油连接管的出油端连接于液压锁,所述第二出油连接管的进油端连接于液压锁;

20.第三进油连接管,所述第三进油连接管的进油端连接于液压锁,所述第三进油连接管的出油端连接于转台本体;

21.第三出油连接管,所述第三出油连接管的出油端连接于液压锁,所述第三出油连接管的进油端连接于转台本体。

22.进一步,上述圆环工件自定心装夹装置的供油组件,其中,所述第一进油连接管的进油端和第一出油连接管的进油端均设有快插接头,所述快插接头凸出于第一集成块朝向转台本体的所在平面,所述第二进油连接管的进油端和第二出油连接管的出油端均设有与所述快插接头配合的插孔,使液压缸移动带动快插接头与插孔对接或分离。

23.进一步,上述圆环工件自定心装夹装置的供油组件,其中,所述供油支座上设有与液压缸平行的滑轨,所述第一集成块与所述滑轨滑动连接。

24.进一步,上述圆环工件自定心装夹装置的供油组件,其中,所述滑轨的一侧设有接近开关。

25.进一步,上述圆环工件自定心装夹装置的供油组件,其中,所述插孔的内壁设有密封环。

26.本实用新型的有益效果在于:本实用新型对圆环工件自定心装夹装置的供油组件的结构以及连接关系进行改进,将第一供油支座和液压站设置在转台本体外侧,仅在转台本体停止转动时,利用液压缸的移动使第一集成块和第二集成块对接,从而使液压站和液压卡盘机构接通,通过特定位置连接的液压锁来实现供油管路的接通和锁闭,实现对圆环工件的夹紧或松开,而当转台本体转动过程中,第一集成块和第二集成块分离,即液压站和液压卡盘机构之间不需要接通,因此,在液压卡盘机构内部不需要设置旋转接头结构,从而能够更持久地保证液压卡盘机构内部的密封性,既能保证稳定供油,也降低了供油组件的检修难度。

附图说明

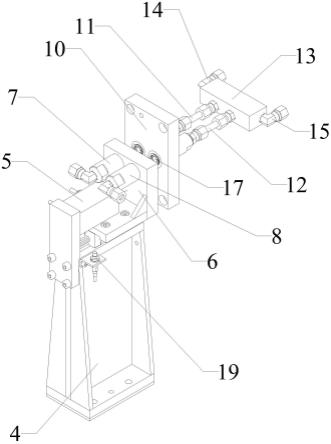

27.图1为本实用新型具体实施方式的一种圆环工件自定心装夹装置的供油组件的结构示意图;

28.图2为本实用新型具体实施方式的一种圆环工件自定心装夹装置的供油组件的主视图;

29.图3为本实用新型具体实施方式的一种圆环工件自定心装夹装置的供油组件的左视图;

30.图4为本实用新型具体实施方式的一种圆环工件自定心装夹装置的供油组件的俯

视图;

31.图5为本实用新型具体实施方式的一种圆环工件自定心装夹装置的结构示意图;

32.标号说明:

33.1、基座;2、转台本体;3、液压卡盘机构;4、供油支座;5、液压缸;6、第一集成块;7、第一进油连接管;8、第一出油连接管;9、液压站;10、第二集成块;11、第二进油连接管;12、第二出油连接管;13、液压锁;14、第三进油连接管;15、第三出油连接管;16、快插接头;17、插孔;18、滑轨;19、接近开关。

具体实施方式

34.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

35.实施例1

36.请参照图1至图5,一种圆环工件自定心装夹装置的供油组件,包括:

37.基座1;

38.转台本体2,所述转台本体2连接于基座1;

39.液压卡盘机构3,所述液压卡盘机构3连接于转台本体2上部;

40.供油支座4,所述供油支座4连接于底座;

41.液压缸5,所述液压缸5的缸体连接于供油支座4,所述液压缸5的移动方向为转台本体2的径向;

42.第一集成块6,所述第一集成块6连接于所述液压缸5的活塞杆;

43.第一进油连接管7,所述第一进油连接管7的出油端连接于第一集成块6;

44.第一出油连接管8,所述第一出油连接管8的进油端连接于第一集成块6;

45.液压站9,所述第一进油连接管7的进油端与液压站9连接,所述第一出油连接管8的出油端与液压站9连接;

46.第二集成块10,所述第二集成块10连接于转台本体2,使转台本体2转动至某一角度时,第一集成块6正对第二集成块10,第一进油连接管7的出油端对准第二进油连接管11的进油端,第一出油连接管8的进油端对准第二进油连接管11的出油端;

47.第二进油连接管11,所述第二进油连接管11的进油端连接于第二集成块10,所述第二进油连接管11的进油端与第一进油连接管7的出油端位于同一高度;

48.第二出油连接管12,所述第二出油连接管12的出油端与第一出油连接管8的进油端位于同一高度;

49.液压锁13,所述第二进油连接管11的出油端连接于液压锁13,所述第二出油连接管12的进油端连接于液压锁13;

50.第三进油连接管14,所述第三进油连接管14的进油端连接于液压锁13,所述第三进油连接管14的出油端连接于转台本体2;

51.第三出油连接管15,所述第三出油连接管15的出油端连接于液压锁13,所述第三出油连接管15的进油端连接于转台本体2。

52.以上结构中,对转台本体2的旋转精度以及装夹的精度要求极高,因此在转台本体2内部安装有光栅尺,现有技术中,液压卡盘机构3的供油管路直接连接在液压卡盘上,这种

方式一则需要配合使用旋转接头,以保证液压卡盘机构3随转台本体2转动时能够稳定供油,但为了提高装夹精度,对旋转接头的密封性要求极高,但密封件在长时间使用后容易老化,以上供油组件由于设置在装夹装置的内部,检修及更换密封件的难度极大,若使用辅助支撑的滚动支撑机构,则会进一步增加检修和更换密封件的难度,因此,本发明配合装夹装置的结构,对供油组件的结构以及连接关系进行改进,仅在转台本体2停止转动时,利用液压缸5的移动使第一集成块6和第二集成块10对接,从而使液压站9和液压卡盘机构3接通,通过特定位置连接的液压锁13来实现供油管路的接通和锁闭,实现对圆环工件的夹紧或松开,而当转台本体2转动过程中,第一集成块6和第二集成块10分离,即液压站9和液压卡盘机构3之间不需要接通,因此,在液压卡盘机构3内部不需要设置旋转接头结构,从而能够更持久地保证液压卡盘机构3内部的密封性。

53.实施例2

54.实施例1所述的圆环工件自定心装夹装置的供油组件,其中,所述第一进油连接管7的进油端和第一出油连接管8的进油端均设有快插接头16,所述快插接头16凸出于第一集成块6朝向转台本体2的所在平面,所述第二进油连接管11的进油端和第二出油连接管12的出油端均设有与所述快插接头16配合的插孔17,使液压缸5移动带动快插接头16与插孔17对接或分离。

55.实施例3

56.实施例1所述的圆环工件自定心装夹装置的供油组件,其中,所述供油支座4上设有与液压缸5平行的滑轨18,所述第一集成块6与所述滑轨18滑动连接。

57.实施例4

58.实施例3所述的圆环工件自定心装夹装置的供油组件,其中,所述滑轨18的一侧设有接近开关19,可在滑轨18的始端和末端分别设置一个接近开关19。

59.以上结构可配合plc使用,通过接近开关19和液压缸5分别连接plc,利用接近开关19感应滑块的滑动位置,从而控制液压缸5移动。

60.实施例5

61.实施例2所述的圆环工件自定心装夹装置的供油组件,其中,所述插孔17的内壁设有密封环。

62.实施例6

63.一种圆环工件数控转台自定心装夹装置装夹圆环工件的方法,包括以下步骤:

64.步骤1:调节第一滑动座在第一导轨上的连接位置,使各第一滑动座与所述转台本体2轴线的垂直距离相同,调节卡座本体在第一滑动座上的连接位置,使各卡座本体与所述转台本体2轴线的垂直距离相同,第一紧固件将卡座本体与第一滑动座紧固连接;

65.步骤2:控制液压缸5移动,使第一进油连接管7的出油端与第二进油连接管11的进油端对接,使第一出油连接管8的进油端与第二出油连接管12的出油端对接;

66.步骤:3:将圆环工件架设于各卡座本体的支撑部上,控制液压站9向卡盘本体供油或液压卡盘向液压站9出油,并控制液压锁13的进油或出油锁闭,使卡盘本体的各滑块同步移动,使卡座本体的卡接部卡紧圆环工件的内圆周或外圆周面;

67.步骤4:控制液压锁13的进油和出油方向锁闭,并控制液压缸5移动,使第一进油连接管7的出油端与第二进油连接管11的进油端脱离对接,使第一出油连接管8的进油端与第

二出油连接管12的出油端脱离对接;

68.步骤5:控制转台本体2转动,利用数控机床加工圆环工件;

69.步骤6:数控机床加工完毕后,控制转台本体2转动至第一集成块6和第二集成块10相对的位置后,停止转动;

70.步骤7:控制液压缸5移动,使第一进油连接管7的出油端与第二进油连接管11的进油端对接,使第一出油连接管8的进油端与第二出油连接管12的出油端对接;

71.步骤8:控制液压锁13的进油或出油方向打开,使卡盘本体的各滑块同步移动,使卡座本体的卡接部松开对圆环工件的内圆周或外圆周面的卡紧,取下圆环工件。

72.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1