一种碎断剪控制系统的制作方法

1.本实用新型涉及一种钢轧冲刚事故监控技术,特别是一种碎断剪控制系统。

背景技术:

2.某司钢轧事业部二棒线为全连轧棒材热轧生产线,主要产品是螺纹、锚杆钢,年设计产能80万吨,主要生产产品为直径18-25mm建筑棒材。2006年建成投用以来逐年产能增大,到2019年轧线产能达到100万吨,负荷超过设计产能25%,主轧线中、精轧区设备频繁因过负荷产生设备事故。2020年三月为降低事故率,进行了设备降故障率升级改造。

3.2020年5月升级改造投用以来,16号机架(16号轧机)出口的钢头经过38米长穿水跑槽至17号机架(17号轧机)进口时钢头多次冲钢,经过工艺核实,冲钢原因为:钢头钢温过低,进入17号机架轧辊时钢头打滑不能顺利进入机架轧辊内导致冲钢。

4.鉴于此,我们在着力研发避免事故发生的有效方案的同时,研发事故发生时碎断剪工作的有效工作方案。

技术实现要素:

5.本实用新型的目的在于:提出了碎断剪控制系统,服务于冲刚事故监控和冲刚事故发生时的碎断剪作业控制。

6.为了实现上述目的,本实用新型采用了如下技术方案:

7.一种碎断剪控制系统,包括plc控制单元和检测单元,所述plc控制单元分别连接碎断剪和操作单元,所述操作单元能够通过plc控制单元向碎断剪发送碎断剪指令,所述检测单元包括底座,底座上侧设置有识别框,识别框下侧两边分别具有一条向下延伸的撑杆,底座上设置有正对撑杆的穿孔,且底座下侧设置两个分别正对撑杆的直动式行程开关,所述直动式行程开关的触杆正对穿孔,穿孔上方设置有辅助块,辅助块上具有正对穿孔的插孔,所述撑杆自然穿过插孔后使撑杆的下端触压在直动式行程开关的触杆上,所述直动式行程开关连接plc控制单元。

8.在上述方案的基础上并作为上述方案的优选方案:所述直动式行程开关通过连接支架与底座固定连接。

9.在上述方案的基础上并作为上述方案的优选方案:所述直动式行程开关的触杆被撑杆压推后处于穿孔下沿位置,所述穿孔呈上沿直径大于下沿直径的喇叭状。

10.在上述方案的基础上并作为上述方案的优选方案:所述辅助块通过弹簧支撑,所述弹簧同轴地套设在穿孔上方,弹簧下端固定连接在底座上,所述辅助块呈圆形,且同轴地固定连接于弹簧上端。

11.在上述方案的基础上并作为上述方案的优选方案:所述撑杆上固定设置有位于辅助块上方的挡板。

12.在上述方案的基础上并作为上述方案的优选方案:所述底座上还设置有两个转动臂式行程开关,所述转动臂式行程开关的触发装置分别贴靠不同辅助块的侧沿设置,且使

转动臂式行程开关连接plc控制单元。

13.在上述方案的基础上并作为上述方案的优选方案:所述插孔与撑杆间隙配合,且插孔与撑杆之间润滑处理。

14.在上述方案的基础上并作为上述方案的优选方案:所述弹簧用于弹性扶持撑杆。

15.本实用新型的有益效果在于:

16.本实用新型的碎断剪控制系统,服务于冲刚事故监控和冲刚事故发生时的碎断剪作业控制。

17.本实用新型的碎断剪控制系统通过直动式行程开关、转动臂式行程开关对识别框的状态进行实时监控,如果识别框被外力触动,我们能够及时收到报警并做出反应。

附图说明

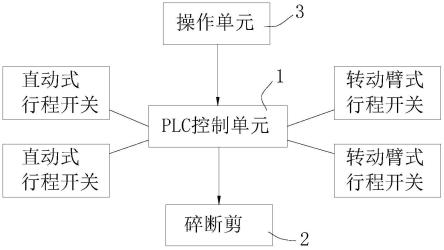

18.图1为本实用新型的系统结构框图;

19.图2为本实用新型的检测单元结构示意图;

20.图3为本实用新型的检测单元结构剖视图。

21.图中:plc控制单元-1、碎断剪-2、操作单元-3、底座-4、识别框-5、撑杆-6、穿孔-7、直动式行程开关-8、辅助块-9、插孔-10、弹簧-11、连接支架-12、挡板-13、转动臂式行程开关-14。

具体实施方式

22.下面结合附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

23.参阅图1-3,一种碎断剪控制系统,包括plc控制单元1和检测单元,所述plc控制单元1分别连接碎断剪2和操作单元3,所述操作单元3能够通过plc控制单元1向碎断剪2发送碎断剪指令,所述检测单元包括底座4,底座4上侧设置有识别框5,识别框5下侧两边分别具有一条向下延伸的撑杆6,底座4上设置有正对撑杆6的穿孔7,且底座4下侧设置两个分别正对撑杆6的直动式行程开关8,所述直动式行程开关8的触杆正对穿孔7,穿孔7上方设置有辅助块9,辅助块9上具有正对穿孔7的插孔10,所述撑杆6自然穿过插孔10后使撑杆6的下端触压在直动式行程开关8的触杆上,所述直动式行程开关8连接plc控制单元1。本碎断剪控制系统通过直动式行程开关、转动臂式行程开关对识别框的状态进行实时监控,如果识别框被外力触动,我们能够及时收到报警并做出反应。

24.具体是这样的,将本碎断剪控制系统设置在碎断剪与17号轧机之间,使本系统的底座水平固定,让钢轧生产线的钢材(线材或棒材)从识别框中穿过,当发生冲刚事故时钢材会甩出生产线的跑槽,甩出过程中钢材会对识别框造成碰撞等干扰,从而造成识别框晃动,进而使撑杆做出远离直动式行程开关的触杆这样的动作,进而使plc控制单元获得信号。进而为碎断剪的碎断作业做出判断。我们可以根据需要选着自动模式和手动模式。自动模式是,当plc控制单元判定冲刚事故发生时碎断剪自动作业,及时将17号轧机位置的棒材碎断处理,有效阻止事故影响扩大,降低损失,保障安全。手动模式时当plc控制单元判定冲刚事故发生时,当plc控制单元向操作单元方向端发出事故报警,由操作端监控人员观察现场监控并做出碎断作业或其他处理方式的应急反应,其中碎断指令可以通过操作人员操作

操作单元执行。

25.为保障检测单元的有效性、精准性和可靠性。所述直动式行程开关8通过连接支架12与底座4固定连接。且所述直动式行程开关8的触杆被撑杆6压推后处于穿孔7下沿位置,所述穿孔7呈上沿直径大于下沿直径的喇叭状。喇叭状优势在于不会卡死撑杆下端,影响撑杆被迫活动。其中,所述辅助块9通过弹簧11支撑,所述弹簧11同轴地套设在穿孔7上方,弹簧11下端固定连接在底座4上,所述辅助块9呈圆形,且同轴地固定连接于弹簧11上端。所述弹簧11用于弹性扶持撑杆6。效果是能够确保撑杆可以被外力触动、可以被外力影响而产生姿态变化,并具备一定自动复位这样的使用保障能力,可以有效避免由于误碰而导致系统失效。

26.并通过在撑杆6上固定设置有位于辅助块9上方的挡板13来分担撑杆对直动式行程开关8的压力。同时为了提升本系统的监测灵敏性,所述底座4上还设置有两个转动臂式行程开关14,所述转动臂式行程开关14的触发装置分别贴靠不同辅助块9的侧沿设置,且使转动臂式行程开关14连接plc控制单元1。所述插孔10与撑杆6间隙配合,且插孔10与撑杆6之间润滑处理。

27.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1