一种微量润滑油雾发生装置的制作方法

1.本实用新型涉及机械加工设备的技术领域,具体涉及一种微量润滑油雾发生装置。

背景技术:

2.微量润滑(mql)技术主要用于内冷钻头、内冷铣刀、内冷丝锥等内冷刀具加工,以及多主轴单元等的润滑冷却。该系统将压缩空气与少量的油液混合雾化后,通过机床和道具的内部管路,精确地喷涂到切削加工区域,同时对刀具和工件加工部位进行有效的润滑冷却。

3.mql技术可以大大减少“刀具-工件”和“刀具-切削”之间的摩擦,起到抑制温升、降低刀具磨损、防止粘连和提高工件加工质量的作用,另具有环保安全、降低润滑剂成本、工件干燥无需清洗、无需废液处理、改善加工环境等优点。但是,目前,通常使用的微量润滑装置压缩空气与油液通过一根管道混合后喷出,易造成油雾分散不均匀,从而影响工件表面的性能和加工质量。

技术实现要素:

4.针对现有技术存在的上述不足,本实用新型的目的在于提供一种能够产生分散均匀油雾的微量润滑装置。

5.解决上述技术问题,本实用新型采用如下技术方案:

6.一种微量润滑油雾发生装置,包括混合罐,所述混合罐的顶部固定连接有油雾混合装置,油雾混合装置上伸出有一根混合管,混合管沿竖直方向穿过于混合罐的顶部且伸入于混合罐内,混合管的端部安装有油雾喷嘴,油雾混合装置的进油端和进气端分别连通有注油管和注气管,混合罐的顶部沿竖直方向穿过有一根伸入于混合罐内的进气管,进气管位于混合罐内的一端端口为封闭端,进气管位于封闭端一端的管身上绕进气管中心线方向均匀间隔穿设有多个进气孔,进气孔沿进气管径向方向延伸,进气孔所在位置的高度低于油污喷嘴所在位置的高度,混合罐上还设置有油雾喷管,油雾喷管的一端固定连接在混合罐的顶部且与混合罐内部连通。

7.本实用新型在使用时,通过注油管和注气管分别向油雾混合装置内输送压缩空气和油液,在油雾混合装置内混合后产生油雾,并通过油雾混合装置的混合管的油雾喷嘴将油雾喷射至混合罐内,再通过向进气管内输送压缩空气,压缩空气会通过进气管上的进气孔向外喷射,由于多个进气孔绕进气管中心线方向均匀间隔,因此,多个进气孔喷射出的压缩空气形成平面的气流隔板,能够尽量将油雾与油液隔开,减少油雾与油液混合,同时,进气孔所在位置的高度低于油污喷嘴所在位置的高度,这样,在压缩空气灌入后,压缩空气一方面能够迫使油雾朝向气体少的方向移动,即向油雾喷管的位置移动,通过油雾喷管喷出,这样就能够保证喷射出的油雾均匀。

8.进一步,所述进气管远离所述进气孔的一端沿其中心线方向凸起形成有外螺纹

管,外螺纹管螺纹连接在所述混合罐的顶部,外螺纹管远离所述进气管的一端沿其中心线方向凸起形成有伸出于所述混合罐外的连接管,连接管的管口处螺纹连接有快插接头。

9.这样设计,通过快插接头能够实现将进气管快速插接在混合罐顶部,同时保证压缩空气流动的密封性。

10.进一步,所述混合管与所述混合罐同中心线设置,所述进气管的位置和所述油雾喷管与所述混合罐的连接位置分别位于所述混合管的两侧。

11.这样设计,能够保证压缩空气灌入混合罐内时,压缩空气能够迫使油雾朝向气体少的方向移动,即向油雾喷管的位置移动。

12.进一步,所述混合罐内设置有浮球液位计,浮球液位计包括竖向设置的导杆和位于导杆上的液位上限检测浮球和液位下线检测浮球,导杆上端固定连接有挡块,挡块顶部抵接在所述混合罐内顶面上,挡块的顶部沿导杆中心线方向凸起形成有连接螺柱,连接螺柱穿过于所述混合罐的顶部,连接螺柱位于所述混合罐外的柱身上螺纹配合有压紧在所述混合罐外顶面上的连接螺母。

13.这样设计,通过液位上限检测浮球和液位下线检测浮球分别测量混合罐油液的液面的位置。

14.进一步,所述混合罐外部设有用于观察油液位置的油液管,所述油液管为透明管,且油液管呈竖直设置,所述油液管顶端与混合罐的顶端连通,底端与混合罐的底端连通。

15.这样设计,通过油液管能够观察油液位置,观看方便。

16.进一步,所述油雾喷管的数量为两根,两根所述油雾喷管分别与所述混合罐的连接位置与所述混合管的位置呈三角分布。这样设计,能够让油雾喷管喷射的油雾更加均匀。

17.进一步,所述混合罐包括整体呈圆筒状的罐身和位于罐身上下两端的端板,端板的内侧面上分别设有与罐身同中心线设置的凹槽,凹槽槽底上铺设有密封垫,罐身的上下端的端面上分别与其形成有与罐身同中心线设置的凸环,位于罐身上下端的凸环分别插入于其对应侧的凹槽且抵接在凹槽槽底上,罐身的外周面上绕罐身中心线方向凸起形成有固定凸块,固定凸块上沿平行于罐身中心线方向穿设有固定孔,两块端板之间且对应固定凸块的位置分别设置有固定螺栓,固定螺栓的螺杆穿过于两块端板和对应的固定孔,固定螺栓的螺杆上螺纹配合有固定螺母以将两块端板压紧在罐身两端。

18.相比现有技术,本实用新型具有如下优点:

19.本实用新型采用在油雾混合结构内进行油液和压缩空气进入混合产生油雾,其产生的油雾进入混合罐存储,再将压缩空气灌入至混合罐内,迫使油雾向气体少的方向移动,让油雾进入油雾喷管内,通过油雾喷管将油雾喷射出去,由于混合管与所述混合罐同中心线设置,进气管的位置和所述油雾喷管与所述混合罐的连接位置分别位于所述混合管的两侧,因此,大量的油雾朝向多个油雾喷管方向移动,保证其油雾能够从油雾喷管均匀的喷射出去,结构简单。

附图说明

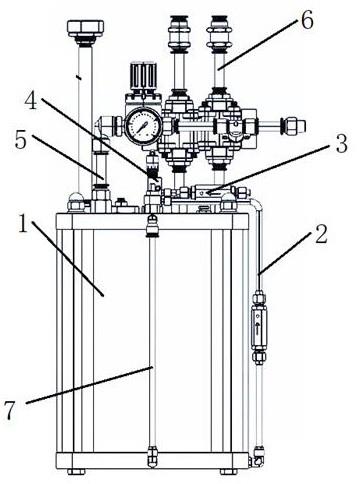

20.图1为本实用新型一种微量润滑油雾发生装置的结构示意图。

21.图2为本实用新型一种微量润滑油雾发生装置的仰视结构示意图。

22.图中:混合罐1、注油管2、注气管3、油雾混合装置4、进气管5、油雾喷管6、油液管7、

混合管8、导杆9。

具体实施方式

23.下面将结合附图及实施例对本实用新型作其中说明。

24.本实施例:参见图1至图2,一种微量润滑油雾发生装置,包括混合罐1,混合罐1的顶部固定连接有油雾混合装置4,油雾混合装置4上伸出有一根混合管8,混合管8沿竖直方向穿过于混合罐1的顶部且伸入于混合罐1内,混合管8的端部安装有油雾喷嘴,油雾混合装置4的进油端和进气端分别连通有注油管2和注气管3,混合罐1的顶部沿竖直方向穿过有一根伸入于混合罐1内的进气管5,进气管5位于混合罐1内的一端端口为封闭端,进气管5位于封闭端一端的管身上绕进气管5中心线方向均匀间隔穿设有多个进气孔,进气孔沿进气管5径向方向延伸,进气孔所在位置的高度低于油污喷嘴所在位置的高度,混合罐1上还设置有油雾喷管6,油雾喷管6的一端固定连接在混合罐1的顶部且与混合罐1内部连通。

25.本实用新型在使用时,通过注油管2和注气管3分别向油雾混合装置4内输送压缩空气和油液,在油雾混合装置4内混合后产生油雾,并通过油雾混合装置4的混合管8的油雾喷嘴将油雾喷射至混合罐1内,再通过向进气管5内输送压缩空气,压缩空气会通过进气管5上的进气孔向外喷射,由于多个进气孔绕进气管5中心线方向均匀间隔,因此,多个进气孔喷射出的压缩空气形成平面的气流隔板,能够尽量将油雾与油液隔开,减少油雾与油液混合,同时,进气孔所在位置的高度低于油污喷嘴所在位置的高度,这样,在压缩空气灌入后,压缩空气一方面能够迫使油雾朝向气体少的方向移动,即向油雾喷管6的位置移动,通过油雾喷管6喷出,这样就能够保证喷射出的油雾均匀。

26.作为优选,进气管5远离进气孔的一端沿其中心线方向凸起形成有外螺纹管,外螺纹管螺纹连接在混合罐1的顶部,外螺纹管远离进气管5的一端沿其中心线方向凸起形成有伸出于混合罐1外的连接管,连接管的管口处螺纹连接有快插接头。

27.这样设计,通过快插接头能够实现将进气管5快速插接在混合罐1顶部,同时保证压缩空气流动的密封性。

28.作为优选,混合管8与混合罐1同中心线设置,进气管5的位置和油雾喷管6与混合罐1的连接位置分别位于混合管8的两侧。

29.这样设计,能够保证压缩空气灌入混合罐1内时,压缩空气能够迫使油雾朝向气体少的方向移动,即向油雾喷管6的位置移动。

30.作为优选,混合罐1内设置有浮球7液位计,浮球7液位计包括竖向设置的导杆9和位于导杆9上的液位上限检测浮球7和液位下线检测浮球7,导杆9上端固定连接有挡块,挡块顶部抵接在混合罐1内顶面上,挡块的顶部沿导杆9中心线方向凸起形成有连接螺柱,连接螺柱穿过于混合罐1的顶部,连接螺柱位于混合罐1外的柱身上螺纹配合有压紧在混合罐1外顶面上的连接螺母。

31.这样设计,通过液位上限检测浮球7和液位下线检测浮球7分别测量混合罐1油液的液面的位置。

32.作为优选,混合罐1外部设有用于观察油液位置的油液管7,油液管7为透明管,且油液管7呈竖直设置,油液管7顶端与混合罐1的顶端连通,底端与混合罐1的底端连通。

33.这样设计,通过油液管7能够观察油液位置,观看方便。

34.作为优选,油雾喷管6的数量为两根,两根油雾喷管6分别与混合罐1的连接位置与混合管8的位置呈三角分布。这样设计,能够让油雾喷管6喷射的油雾更加均匀。

35.作为优选,混合罐1包括整体呈圆筒状的罐身和位于罐身上下两端的端板,端板的内侧面上分别设有与罐身同中心线设置的凹槽,凹槽槽底上铺设有密封垫,罐身的上下端的端面上分别与其形成有与罐身同中心线设置的凸环,位于罐身上下端的凸环分别插入于其对应侧的凹槽且抵接在凹槽槽底上,罐身的外周面上绕罐身中心线方向凸起形成有固定凸块,固定凸块上沿平行于罐身中心线方向穿设有固定孔,两块端板之间且对应固定凸块的位置分别设置有固定螺栓,固定螺栓的螺杆穿过于两块端板和对应的固定孔,固定螺栓的螺杆上螺纹配合有固定螺母以将两块端板压紧在罐身两端。

36.本实用新型采用在油雾混合结构内进行油液和压缩空气进入混合产生油雾,其产生的油雾进入混合罐1存储,再将压缩空气灌入至混合罐1内,迫使油雾向气体少的方向移动,让油雾进入油雾喷管6内,通过油雾喷管6将油雾喷射出去,由于混合管8与混合罐1同中心线设置,进气管5的位置和油雾喷管6与混合罐1的连接位置分别位于混合管8的两侧,因此,大量的油雾朝向多个油雾喷管6方向移动,保证其油雾能够从油雾喷管6均匀的喷射出去,结构简单。

37.最后需要说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制技术方案,本领域的普通技术人员应当理解,那些对本实用新型的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1