一种自动化压片设备的制作方法

1.本实用新型涉及压片设备技术领域,具体的说是一种自动化压片设备。

背景技术:

2.压片设备为药厂常见的制药设备,它将粉末状原料压成片状或颗粒状。现有的自动化压片设备通常采用旋转压片机对粉末状原料进行压制,这种加工方式生产速度较高,可实现自动化生产,然而这种加工方式易导致转盘上残留许多粉末状原料,不仅造成了原料的浪费,还因长期暴露在环境中,容易受污染。

技术实现要素:

3.本实用新型的目的在于提供一种自动化压片设备,该自动化压片设备的加料斗沿滑槽移动使出料通道与冲压孔连通进行加料或错开进行压片,有效减少了粉末状原料与模具板上端面的移动距离,从而较少模具板粘附的原料数量,不仅可充分提高原料的利用率,降低生产成本,还可减少原料长期暴露在环境中,有效减少对原料的污染。

4.为实现上述目的,本实用新型采用以下技术方案:

5.一种自动化压片设备,包括机架、模具板、加料组件、上模组件和下模组件;所述模具板一侧固定于机架中部;所述模具板上端外侧间隔设置有多个滑槽;所述滑槽内的模具板上设置有冲压孔;所述加料组件包括横移组件和多个加料斗;所述加料斗内端与横移组件固定连接,加料斗下端与滑槽紧贴,通过横移组件驱动加料斗沿滑槽移动,将加料斗的出料通道与冲压孔连通或错开;所述下模组件包括下驱动件和多个下冲模;所述下冲模上端紧密嵌入冲压孔内,通过下驱动件带动下冲模上升或下降;所述上模组件包括上驱动件和多个上冲模;所述上冲模位于冲压孔上方,通过上驱动件带动上冲模下降对冲压孔内的粉末状原料进行压片。

6.进一步的,所述加料斗下部的出料通道倾斜向下设置,且出料通道的孔径从上到下逐渐增大。

7.进一步的,所述机架上端固定有储料仓,一输料管上端与储料仓连通,输料管下端与加料斗连通;所述输料管上设置有用于调节粉末状原料输送量的调节阀。

8.进一步的,所述横移组件包括横移气缸和横移板;所述横移气缸固定于模具板上端;所述横移板内端与横移气缸的伸缩杆固定连接,横移板外端与加料斗固定连接。

9.进一步的,所述上驱动件包括上模气缸和上移动板;所述上模气缸与机架上部固定连接;所述上移动板上端与上模气缸的伸缩杆固定连接,上移动板下端与上冲模固定连接;所述下驱动件包括下模气缸和下移动板;所述下模气缸与机架下部固定连接;所述下移动板下端与下模气缸的伸缩杆固定连接,下移动板上端与下冲模固定连接。

10.进一步的,所述机架上部设置有上导向杆;所述上导向杆上端与机架固定连接,上导向杆下端穿设于上移动板;所述模具板下部设置有下导向杆;所述下导向杆上端与模具板固定连接,下导向杆下端穿设于下移动板。

11.进一步的,所述模具板外侧设置有弧形滑面,弧形滑面下方的机架上设置有用于收集药片的收集槽。

12.采用上述技术方案后,本实用新型具有如下有益效果:

13.1、本实用新型一种自动化压片设备,加料斗沿滑槽移动使出料通道与冲压孔连通进行加料或错开进行压片,有效减少了粉末状原料与模具板上端面的移动距离,从而较少模具板粘附的原料数量,不仅可充分提高原料的利用率,降低生产成本,还可减少原料长期暴露在环境中,有效减少对原料的污染。

14.2、本实用新型一种自动化压片设备,加料斗下部的出料通道倾斜向下设置,且出料通道的孔径从上到下逐渐增大,便于将加料斗内的原料快速添加到冲压孔内,不易发生堵料现象。

15.3、本实用新型一种自动化压片设备,可将大量原料存放在储料仓内,并通过调节阀调节储料仓给各个加料斗输送原料的流量,灵活性好。

16.4、本实用新型一种自动化压片设备,药片压制完成后,下冲模和上冲模上升,使药片位于滑槽内,在加料斗外移进行加料的同时,可将药片推入收集槽内,使用效果好。

附图说明

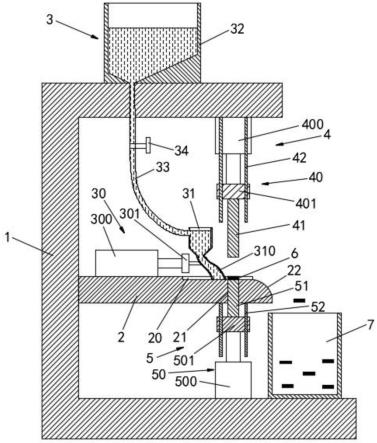

17.图1为本实用新型的剖切结构示意图;

18.图2为本实用新型的模具板的立体结构示意图。

19.图中附图标记表示为:

20.1、机架;2、模具板;20、滑槽;21、冲压孔;22、弧形滑面;3、加料组;30、横移组件;300、横移气缸;301、横移板;31、加料斗;310、出料通道;32、储料仓;33、输料管;34、调节阀;4、上模组件;40、上驱动件;400、上模气缸;401、上移动板;41、上冲模;42、上导向杆;5、下模组件;50、下驱动件;500、下模气缸;501、下移动板;51、下冲模;52、下导向杆;6、药片;7、收集槽。

具体实施方式

21.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

22.请参阅图1至图2,一种自动化压片设备,包括机架1、模具板2、加料组件3、上模组件4和下模组件5;所述模具板2一侧固定于机架1中部;所述模具板2上端外侧间隔设置有多个滑槽20;所述滑槽20内的模具板2上设置有冲压孔21;所述加料组件3包括横移组件30和多个加料斗31;所述加料斗31内端与横移组件30固定连接,加料斗31下端与滑槽20紧贴,通过横移组件30驱动加料斗31沿滑槽20移动,将加料斗31的出料通道310与冲压孔21连通或错开;所述下模组件5包括下驱动件50和多个下冲模51;所述下冲模51上端紧密嵌入冲压孔21内,通过下驱动件50带动下冲模51上升或下降;所述上模组件4包括上驱动件40和多个上冲模41;所述上冲模41位于冲压孔21上方,通过上驱动件40带动上冲模41下降对冲压孔21内的粉末状原料进行压片。

23.如图1所示,所述加料斗31下部的出料通道310倾斜向下设置,且出料通道310的孔

径从上到下逐渐增大。

24.如图1所示,所述机架1上端固定有储料仓32,一输料管33上端与储料仓32连通,输料管33下端与加料斗31连通;所述输料管33上设置有用于调节粉末状原料输送量的调节阀34。

25.如图1所示,所述横移组件30包括横移气缸300和横移板301;所述横移气缸300固定于模具板2上端;所述横移板301内端与横移气缸300的伸缩杆固定连接,横移板301外端与加料斗31固定连接。

26.如图1所示,所述上驱动件40包括上模气缸400和上移动板401;所述上模气缸400与机架1上部固定连接;所述上移动板401上端与上模气缸400的伸缩杆固定连接,上移动板401下端与上冲模41固定连接;所述下驱动件50包括下模气缸500和下移动板501;所述下模气缸500与机架1下部固定连接;所述下移动板501下端与下模气缸500的伸缩杆固定连接,下移动板501上端与下冲模51固定连接。

27.如图1所示,所述机架1上部设置有上导向杆42;所述上导向杆42上端与机架1固定连接,上导向杆42下端穿设于上移动板401;所述模具板2下部设置有下导向杆52;所述下导向杆52上端与模具板2固定连接,下导向杆52下端穿设于下移动板501。

28.如图1和图2所示,所述模具板2外侧设置有弧形滑面22,弧形滑面22下方的机架1上设置有用于收集药片6的收集槽7。

29.本实用新型的工作原理:

30.本实用新型使用时,首先,初始阶段使下冲模51下降至位于冲压孔21下端以留出加料空间,使上冲模41上升离开冲压孔21;接着,驱动加料斗31外移使出料通道310与冲压孔21连通,以使加料斗31内的粉末状原料落入冲压孔21内,直至冲压孔21内的粉末状原料达到所需的添加量后,驱动加料斗31内移使出料通道310与冲压孔21错开停止加料;然后,驱动上冲模41下降,直至将冲压孔21内的粉末状原料压制成药片6,药片6压制完成后,下冲模51和上冲模41上升,使药片6位于滑槽20内,再驱动加料斗31外移将药片6推入收集槽7内;最后,使下冲模51下降至位于冲压孔21下端以留出加料空间,并进行下一批药片6的压制。

31.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1