一种异型钢轨锻压轨腰活块模具的制作方法

1.本实用新型属于机械制造技术领域,具体涉及一种异型钢轨锻压轨腰活块模具。

背景技术:

2.现有跟端压型模具采用的是国内成熟运用多年的两工位复合挤压模具形式,其主要分为预锻工位和终锻工位。行业内,虽然2014 年我公司跟端压型自动化改造中已对该模具形式的安装及操作进行了较大程度的改造,实现了快速拆装、充分保留原有人工作业中灵活调整的工艺特点,取消轨底分刀制坯及过渡段轨底成形工步,首次实现了复合挤压跟端压型工艺的自动化研究及应用。

3.经过多年的自动化应用,活块模具的安装及调整在实际操作中仍然存在一定的不足之处,主要有以下几点:

4.(1)活块模具的安装螺杆为圆柱外形,且单侧双螺杆间距较小,采用扳手操作极为不便,操作空间受限,无法便捷发力拆卸;

5.(2)跟端结构普遍为纵向由低到高形变趋势,锻压过程中,活块模具始终承受纵向推力作用,现有活块模具纵向m10螺钉及厚度 2mm垫圈锁定结构结构单薄,常常发生垫圈变形滑脱;

6.(3)轨腰模具长期使用后,螺杆表面石墨堆积严重,导致螺杆间操作间距及m10螺钉内六角槽内石墨堵塞,清理困难,再加上长期受力,螺杆连接拆卸时,清理困难且拆卸扳手及管钳打滑严重,不便操作,严重影响作业效率;

7.(4)现有连接螺杆在模具前后调整时,采用加减垫环的原理原则上是很实用的;但是由于前后工位间距较小,理论弹簧柄间距仅为50mm,预锻工位向前极限位置状态时,连接螺杆超出弹簧柄的部分长度将达到50mm,终锻工位如再次向后调整,将导致模柄间伸缩动作干涉,不利于现场调整及长期使用。

8.目前行业内活块模具的自动换模应用中,关于模具调整方式多年来一直是一个空白,很多厂家采用的方式是以配修模具的方式进行模具的状态调整,模具实际安装形式受工装限制及旧有模具的实际情况,无法进行作业状态的灵活调整,主要受限于连接性、紧固性和力量性。正如前文提到的,石墨堆积问题,原有设计或全螺纹设计,长期使用将导致模具的连接副卡死失去拆卸功能,无法拆卸更别说进一步的调整。模具整个作业周期较长,不同模具的使用寿命是不同的,一般一副预锻模具可以配用3副终锻模具以上,而不同模具的设计尺寸均存在波动和误差,以及部分产品预锻模具的通用性使用,以充分节省模具成本,这样模具的调整起到了模具配调适用的关键作用,灵活性大大加强,也很实用,经济性、方便性尤为突出。

9.综上所述,有必要对现有技术作进一步改进与创新。

技术实现要素:

10.针对上述背景技术中存在的技术问题,本实用新型提出了一种结构设计简单、合

理,经济实用,通用性强,安装维护方便,便于设计施工,适用于钢轨道岔生产,可广泛应用于钢轨件跟端锻造领域的异型钢轨锻压轨腰活块模具。

11.本实用新型的技术方案如下:

12.上述的异型钢轨锻压轨腰活块模具,包括匹配设置在换模架前后两端的预锻工位和终锻工位;所述预锻工位和所述终锻工位均由至少一对成纵向平行且对称布置的轨腰锻压单元组成,每个所述轨腰锻压单元包括轨腰活动模、前调整杆、后调整杆、前模柄和后模柄;所述前调整杆的一端匹配安装于所述轨腰活动模的前端,另一端匹配安装有调整螺钉;所述后调整杆的一端匹配安装于所述轨腰活动模的后端,另一端也匹配安装有调整螺钉;所述前调整杆和所述后调整杆均采用六角钢热轧而成的六角螺杆结构;所述调整螺钉采用六角头螺钉;所述轨腰锻压单元还包括三相销;所述三相销包括前三相销和后三相销;所述前三相销一端与所述前模柄一端匹配连接,所述前三相销另一端与安装在所述前调整杆另一端的所述调整螺钉匹配插装;所述后三相销一端与所述后模柄一端匹配连接,所述后三相销另一端与所述后调整杆另一端的所述调整螺钉匹配插装;所述前模柄和所述后模柄的另一端均匹配固定在所述换模架上;位于所述后调整杆与所述后三相销之间的所述调整螺钉的螺杆上匹配套设有第一模具调整环;位于所述前调整杆与所述前三相销之间的所述调整螺钉的螺杆上匹配套设有另一第一模具调整环;所述前调整杆一端与所述轨腰活动模前端的连接处匹配嵌套有第二模具调整环;所述后调整杆一端与所述轨腰活动模后端的连接处匹配嵌套有另一第二模具调整环。

13.所述异型钢轨锻压轨腰活块模具,其中:相邻所述轨腰锻压单元之间彼此间隔开且结构不发生干涉。

14.所述异型钢轨锻压轨腰活块模具,其中:所述轨腰活动模的后端端部匹配设有活动模后内螺纹孔,前端端部匹配开设有活动模前内螺纹孔;所述前调整杆匹配安装于所述活动模前内螺纹孔内;所述后调整杆匹配安装于所述活动模后内螺纹孔内。

15.所述异型钢轨锻压轨腰活块模具,其中:所述前调整杆一端开设有一段前外螺纹并通过所述前外螺纹与所述活动模前内螺纹孔配合连接,所述前调整杆自另一端端部中央沿轴向匹配开设有用于安装所述调整螺钉的前调整杆内螺纹孔;所述前调整杆一端在位于所述后外螺纹的根部沿周向匹配开设有用于嵌套所述第二模具调整环的前环形安装槽。

16.所述异型钢轨锻压轨腰活块模具,其中:所述后调整杆一端开设有一段后外螺纹并通过所述后外螺纹与所述活动模后内螺纹孔配合连接,所述后调整杆自另一端端部中央沿轴向匹配开设有用于安装另一所述调整螺钉的后调整杆内螺纹孔;所述后调整杆一端在位于所述后外螺纹的根部沿周向匹配开设有用于嵌套另一所述第二模具调整环的后环形安装槽。

17.所述异型钢轨锻压轨腰活块模具,其中:所述前三相销一端沿径向匹配贯通开设有前模柄安装通孔并通过所述前模柄安装通孔与所述前模柄一端匹配连接,所述前三相销另一端沿径向匹配开设有前螺栓安装通孔并通过所述前螺栓安装通孔与安装在所述前调整杆另一端的所述调整螺钉匹配插装;所述后三相销一端沿径向匹配贯通开设有后模柄安装通孔并通过所述后模柄安装通孔与所述后模柄一端匹配连接,所述后三相销另一端沿径向匹配开设有后螺栓安装通孔并通过所述后螺栓安装通孔与安装在所述后调整杆另一端的所述调整螺钉匹配插装。

18.所述异型钢轨锻压轨腰活块模具,其中:位于所述前调整杆另一端端部与所述前三相销之间的所述调整螺钉的螺杆上匹配套设有所述第一模具调整环;位于所述后调整杆另一端端部与所述后三相销之间的所述调整螺钉的螺杆上匹配套设有另一所述第一模具调整环。

19.有益效果:

20.本实用新型异型钢轨锻压轨腰活块模具结构设计简单、合理,前调整杆和后调整杆均采用六角螺杆,调整螺钉采用六角头螺钉,采用杆体径向六角位置活扳手着力操作前调整杆和后调整杆,着力稳定可靠;前调整杆和后调整杆的长度可分多个等级长度,配合六角头螺钉能够组合实现如图6所示的前模柄或后模柄与轨腰活动模间距40mm到320mm的无级调整,调整灵活性强,能实现已制品再次利用,能够充分消除原有2mm垫圈受力变形滑脱问题,并有效克服预锻及终锻工位模柄间距较小导致的连接杆伸缩干涉问题;且前调整杆和后调整杆均采用六角杆,六角杆为外端面结构,表面石墨等杂物清理方便,拆卸便捷。

21.相比原有的活块模具在自动换模应用中调整结构及方式而言,本实用新型不仅调整行程大大增大,且能够克服石墨堆积问题,由调整螺钉4、前调整杆2和后调整杆3组成的连接副相比原有2mm挡圈及全螺纹机构不仅更可靠,由于前调整杆、后调整杆及轨腰活动模均采用内螺纹保护性设计,长期使用其拆卸及调整作业功能也不会失效。

22.本实用新型一方面能够通过简单的模具纵向前后作业位置调整省去了模具非必要的打磨、焊补配修作业,另一方面也能够以最快的方式、最灵活的方式实现模具作业状态的快速切换,避免了单次模具配修的长期等待,避免了单次配修周期长达7天以上的外协周期,实现了模具配修的现场调整作业,大大提高了模具调试,工艺试验效率。

23.本实用新型可实现40-320mm范围的前模柄或后模柄与轨腰活动模间距灵活调整,不仅模具纵向调整范围大幅增加,进一步为现场模具状态调试提供了可靠保障;对够实现活块式模具工艺技术水平的自动化稳定运行,状态可靠性保障,克服其长期以来的应用中的安装偏移误差大、状态波动难以控制的实际问题,使今后在活块模具工艺应用中在技术经验积累及应用能够继续高水平、高效率、高可靠性的经济、技术、生产及经验优势。

24.同时,六角头螺杆外形的活动扳手紧固形式较原有管钳卡旋方式,能够大大提高现有压型模具在日常生产、工艺调试中的调整操作性,提高作业效率;m24六角头螺钉端部固定形式,能够有效消除原有垫圈变形失效及螺钉内六角石墨堆积难以清理拆卸的问题;而且能够有效消除调整过程中存在的预锻工位前端与终锻工位后端模柄弹簧伸缩干涉的结构现状。

25.本实用新型简单实用,通用性强,安装维护方便,便于设计施工,适用于钢轨道岔生产,可广泛应用于钢轨件跟端锻造领域。本实用新型完全适用于高温、高油烟、高班产、高噪声、高震动、高频次、远距离视野、劳动强度持续时间长等工况因素。

附图说明

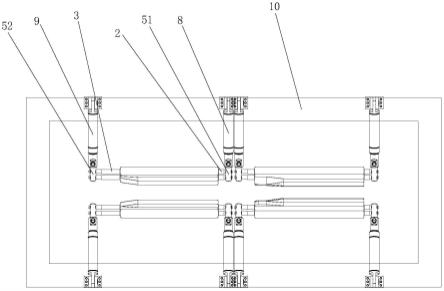

26.图1为本实用新型异型钢轨锻压轨腰活块模具的结构示意图;

27.图2为本实用新型异型钢轨锻压轨腰活块模具的轨腰锻压单元去掉前模柄和后模柄后的主视图;

28.图3为本实用新型异型钢轨锻压轨腰活块模具的轨腰锻压单元去掉前模柄和后模

柄后的俯视图;

29.图4为本实用新型异型钢轨锻压轨腰活块模具的轨腰锻压单元的前调整杆的结构示意图;

30.图5为本实用新型异型钢轨锻压轨腰活块模具的轨腰锻压单元的后调整杆的结构示意图;

31.图6为本实用新型异型钢轨锻压轨腰活块模具的无级调整示意图。

具体实施方式

32.如图1至6所示,本实用新型异型钢轨锻压轨腰活块模具,包括匹配设置在换模架10前后两端上部的预锻工位和终锻工位。

33.该预锻工位和终锻工位均由一对成纵向平行且对称布置的轨腰锻压单元组成,且相邻轨腰锻压单元之间彼此间隔开且结构不发生干涉;每个轨腰锻压单元由轨腰活动模1、前调整杆2、后调整杆3、调整螺钉4、三相销5、第一模具调整环6、第二模具调整环7、前模柄8和后模柄9组成。

34.该轨腰活动模1为一体杆状结构,其后端端部匹配设有一对活动模后内螺纹孔,前端端部匹配开设有一对活动模前内螺纹孔。

35.该前调整杆2具有一对且分别匹配安装于该轨腰活动模1前端的一对活动模前内螺纹孔内;每根前调整杆2采用六角钢热轧而成的六角螺杆结构,每根前调整杆2一端开设有一段前外螺纹21并通过该前外螺纹21与该轨腰活动模1前端的活动模前内螺纹孔配合连接,每根前调整杆2的另一端自端部中央沿轴向开设有前调整杆内螺纹孔22,该前调整杆内螺纹孔22内匹配安装有调整螺钉4;同时,该前调整杆 2一端在位于后外螺纹31根部沿周向开设有一圈前环形安装槽23。

36.该后调整杆3也具有一对且分别匹配安装于该轨腰活动模1后端的一对活动模后内螺纹孔内;每根后调整杆3也采用六角钢热轧而成的六角螺杆结构,每根后调整杆3的一端开设有一段后外螺纹31并通过该后外螺纹31与该轨腰活动模1后端的活动模后内螺纹孔配合连接,每根后调整杆3自另一端端部中央沿轴向匹配开设有后调整杆内螺纹孔32,该后调整杆内螺纹孔32内匹配安装有另一调整螺钉4;同时,该后调整杆3一端在位于后外螺纹31的根部沿周向开设有一圈后环形安装槽33。

37.该三相销5包括前三相销51和后三相销52;该前三相销51的一端沿径向匹配贯通开设有前模柄安装通孔511并通过前模柄安装通孔 511与前模柄8的一端匹配连接,该前模柄8另一端固定于换模架10上,该前三相销51的另一端沿径向匹配开设有一对前螺栓安装通孔512 并通过一对前螺栓安装通孔512与安装在一对前调整杆2另一端的调整螺钉4匹配插装;该后三相销52的一端沿径向匹配贯通开设有后模柄安装通孔521并通过后模柄安装通孔521与后模柄9的一端匹配连接,该后模柄9另一端固定于换模架10上,该后三相销52的另一端沿径向匹配开设有一对后螺栓安装通孔522并通过一对后螺栓安装通孔522与一对后调整杆3另一端的调整螺钉4匹配插装。

38.位于一对后调整杆3另一端端部与后三相销52之间的调整螺钉4 的螺杆上匹配套设有第一模具调整环6;位于一对前调整杆2另一端端部与前三相销51之间的调整螺钉4的螺杆上也匹配套设有第一模具调整环6。

39.该前调整杆2一端的前环形安装槽23和该后调整杆3一端的后环形安装槽33内均匹配安装有第二模具调整环7。

40.本实用新型具有以下4个特点:

41.(1)考虑到模具状态及空间操作便捷性,前调整杆2和后调整杆 3采用热轧六角钢进行加工制造,螺杆外形为六角状,可在杆体径向六角位置采用活扳手着力操作,着力稳定可靠,其操作性大大优于原有管钳形式;

42.(2)在模具前后调整原理上,采用第一模具调整环6和第二模具调整环7这种环垫形式,总结多年来模具调整需求,将六角杆体长度分4个等级长度,配合m24*70和m24*100六角螺钉即调整螺钉4及现有 m24*120轨头模内六角安装螺钉,能够组合实现前模柄8或后模柄9与轨腰活动模1间距60mm到320mm的无级调整,调整灵活性远远优于原有形式;

43.(3)改变螺杆端部原有m10螺钉及垫圈定位原理,采用m24六角头螺钉替代,六角头螺钉六角厚度15mm,能够充分消除原有2mm垫圈受力变形滑脱问题,且15mm的厚度尺寸,在实现60-320mm调整的同时,能够有效克服如图1中所示的预锻工位的前模柄8与终锻工位的后模柄9间距较小,导致预锻工位的前调整杆2与终锻工位的后调整杆3伸缩干涉问题;另外前调整杆2和后调整杆3的六角头为外端面结构,表面石墨等杂物清理方便,拆卸操作优于原有内六角形式;

44.(4)将原有最小前模柄8或后模柄9与与轨腰活动模1之间间距 60mm缩短到40mm,实现20-40mm的调整,实现了已制品再次利用。

45.本实用新型结构合理,简单实用,通用性强,安装维护方便,便于设计施工,适用于钢轨道岔生产,可广泛应用于钢轨件跟端锻造领域。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1