一种滚齿工装的制作方法

1.本实用新型涉及齿轮加工制造领域,特别涉及一种滚齿工装。

背景技术:

2.滚齿加工中,主要是单加工齿轮件以及加工带齿的轴件,由于工件的样式存在较大差异,加工的定位固定方式不同,往往需要在两个设备处用不同的固定工装分开加工,在多规格的产品加工时,同一设备上的换型调整延长了加工周期,不仅增大了操作者的劳动强度,还降低了设备利用率。

技术实现要素:

3.本实用新型要解决的技术问题是提供了一种既能快捷换型调整,又能保证加工效率的滚齿工装。

4.本实用新型的技术方案如下:

5.一种滚齿工装,包括底座,在所述底座上设有可升降的工作台,在所述工作台的下端设有电机,该工作台的上端设有连接套,在所述连接套上设有通孔,在该通孔内设有与电机输出端连接的第一顶尖;在该底座上的一侧可拆式设有第一轴承,另一侧设有用以限位第一轴承的限位杆,在所述第一轴承上设有固定块,在所述固定块上设有带中心孔的定位柱,该定位柱的外侧设有一段螺纹,在该螺纹位置处螺接有压块和螺母,以便螺母抵压压块并压紧固定工件;在所述底座的上方还设有可升降的第二顶尖。

6.采用上述结构,设置连接套和通孔,便于竖直放置带齿轴件一端的轴部,第一顶尖和第二顶尖分别抵接在带齿轴件两端的中心孔内,以固定带齿轴件;当需要转换加工齿轮件时,依据齿轮厚度,在撑杆的对应位置装配上第一轴承,以调整齿轮件的厚度中心与齿加工部件的切削位中心在同一水平面上,再把齿轮件放置在固定块上限位,保证加工时齿轮件中心不偏移,并由定位柱穿设过齿轮件的中部通孔,接着启动电机按具体位置升降工作台,使固定块伸入连接套的通孔内,并使第一顶尖顶住固定块的下端,然后在定位柱套装压块,并螺接螺母抵压压块,以此压紧固定齿轮件,最后由第二顶尖抵接在定位柱的中心孔内,并同时由限位杆辅助限位第一轴承,避免两个顶尖抵接固定工件时,带动固定块在竖直方向发生偏移,使加工出现偏差,限位固定后即可开始加工,换型加工调整快捷,结构简单紧凑,操作便捷。

7.为了便于加工多种规格的齿轮件,同时简化装配结构,以便于安装,作为优选,在所述底座的一侧设有撑杆,在所述撑杆上设有至少一个连接通孔,至少一个所述连接通孔沿撑杆的轴向方向设置,在该撑杆上套设有安装块,在所述安装块上对应连接通孔的孔口位置处均设有让位孔,把连接杆的一端从一侧的让位孔处插入,连接杆的插入端穿设出撑杆,并从另一侧的让位孔伸出,该连接杆的另一端固设有第一轴承,在所述第一轴承的中部套设有固定块,在所述固定块的上端设有凸台,在所述凸台的中部设有向上竖直伸出的定位柱。

8.为了固定限位齿轮件的加工位置,同时简化结构,作为优选,在所述底座上的一侧设有固定孔,在该固定孔内竖直插设有限位杆,在该限位杆的非插设端设有定位套,在所述定位套内设有插销,在所述连接杆上对应定位套的位置处设有限位孔,所述插销经定位套伸入限位孔中,以限位固定第一轴承。

9.为了便于限位,以保证两个顶尖与工件之间的抵接位置不错位,同时便于安装,作为优选,在所述连接杆上对应两个让位孔的位置处均设有定位孔,在所述定位孔内均插设有限位销,该限位销的外侧壁与安装块外侧壁的对应位置抵接限位。

10.为了保证加工位置在水平方向上不发生错位,作为优选,所述连接通孔的中心线与第一顶尖的中心线在同一水平面上。

11.为了便于移动工作台,同时简化结构,作为优选,在所述底座上竖直设有导轨,该底座的一侧设有轴向电机,所述轴向电机的输出端向上伸出,该轴向电机的输出端设有拉杆,所述拉杆与工作台连接;在所述工作台上的一侧设有第一导向筒,所述第一导向筒套装在导轨上。

12.为了减小第二顶尖的磨损,作为优选,在所述底座的上方设有固设在撑杆上的安装板,气缸固设在安装板上,且气缸的输出端连接有第二顶尖,在该安装板上对应气缸的位置处设有固定套,在所述固定套内嵌设有第二轴承,该第二顶尖与第二轴承套接固定,且第二顶尖竖直向下穿设出安装板。

13.为了保证加工位置在竖直方向上不发生错位,作为优选,所述第一顶尖的中心线、定位柱中心孔的中心线以及第二顶尖的中心线均在同一直线上。

14.为了便于换型加工调整加工位置,作为优选,在所述导轨上设有刻度线。

15.有益效果:本实用新型设置连接套、第一顶尖、第一轴承、固定块以及第二顶尖,在不发生安装、加工干涉的前提下,能快捷切换多规格工件的加工固定位置,在提高了生产效率的基础上,还保证了质量稳定性。

附图说明

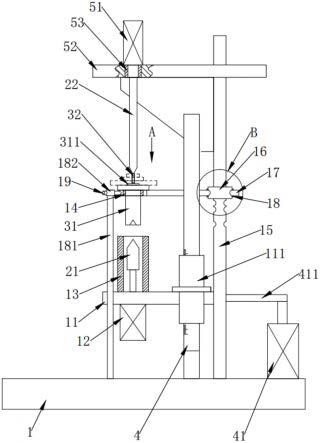

16.图1为本实用新型的结构示意图。

17.图2为图1中的a向视图。

18.图3为图1中的b处放大图

19.图4为加工带齿轴件的使用状态图。

具体实施方式

20.下面结合附图对本实用新型作进一步说明。

21.由图1、图2、图3和图4所示,本实用新型包括底座1,在所述底座1的一侧设有撑杆15,在所述撑杆15上设有至少一个连接通孔,至少一个所述连接通孔沿撑杆15的轴向方向设置,在该撑杆15上套设有安装块16,在所述安装块16上对应连接通孔的孔口位置处均设有让位孔,从一端所述让位孔插设连接杆17并穿设出撑杆15,该连接杆17从另一端的让位孔伸出,该连接杆17 的伸出端固设有第一轴承14;在所述连接杆17上对应两个让位孔的位置处均设有定位孔,在所述定位孔内均插设有限位销18,该限位销18的外侧壁与安装块16外侧壁的对应位置抵接限位。

22.在所述底座1上的一侧设有固定孔,在该固定孔内竖直插设有限位杆181,在该限位杆181的非插设端设有定位套182,在所述定位套182内设有插销19,在所述连接杆17上对应定位套182的位置处设有限位孔,所述插销19经定位套182伸入限位孔中,以限位固定第一轴承14;在所述第一轴承14的中部套设有固定块31,在所述固定块31的上端设有凸台311,在所述凸台311的中部设有向上竖直伸出的定位柱32,该定位柱32的外侧设有一段螺纹,在该螺纹位置处螺接有压块和螺母,以便螺母抵压压块并压紧固定工件。

23.在所述底座1上设有工作台11,在所述底座1上竖直设有导轨4,该底座 1的一侧设有轴向电机41,所述轴向电机41的输出端向上伸出,该轴向电机 41的输出端设有拉杆411,所述拉杆411与工作台11连接;在所述工作台11 上的一侧设有第一导向筒111,所述第一导向筒111套装在导轨4上,在所述导轨4上设有刻度线。

24.在所述工作台11的下端设有电机12,该工作台11的上端设有连接套13,在所述连接套13上设有通孔,在该通孔内设有与电机12输出端连接的第一顶尖21,所述第一顶尖21的中心线与连接通孔的中心线在同一水平面上。

25.在所述底座1的上方设有固设在撑杆15上的安装板52,气缸51固设在安装板52上,且气缸51的输出端连接有第二顶尖22,在该安装板52上对应气缸51的位置处设有固定套,在所述固定套内嵌设有第二轴承53,该第二顶尖22与第二轴承53套接固定,且第二顶尖22竖直向下穿设出安装板52;所述第一顶尖21的中心线、定位柱32中心孔的中心线以及第二顶尖22的中心线均在同一直线上。

26.本实用新型的使用方法如下:

27.如图4所示(图中虚线位置为带齿轴件),在工作台11上设置第一连接套 13,把带齿轴件一端的轴部竖直放置在通孔内,带齿轴件对应端的中心孔与第一顶尖21贴合抵接,此时安装块16并不使用,只是套在撑杆15上,接着,启动气缸51,带动第二顶尖22下移,带齿轴件放置位上端的中心孔贴合抵接,以固定带齿轴件,即可开始滚齿加工。

28.如图1、图2和图3所示,当需要转换加工齿轮件时,先降下工作台11,依据齿轮厚度,为了调整齿轮件的厚度中心与齿加工部件的切削位中心在同一水平面上,连接杆17的一端固设有第一轴承14,另一端则在撑杆15上对应位置的连接通孔位置处,从安装块16一端的让位孔插入,并从连接通孔穿设出撑杆15,该连接杆17从另一端的让位孔伸出并露出对应端的定位孔,接着,在两个定位孔内均插设有限位销18,该限位销18的外侧壁与安装块16外侧壁的对应位置抵接,以固定限位第一轴承14在水平方向的位置;同时,在底座1 的固定孔内竖直插设长度适配的限位杆181,限位杆181的上端设有定位套182,把插销19水平穿设出定位套182,插销19的穿出端再伸入连接杆17上的限位孔中,以在竖直方向限位固定第一轴承14,这就固定了齿轮件的摆放基准位。

29.紧接着,再把齿轮件放置在固定块31上,齿轮件的中部通孔位置套设在凸台311的外侧壁上,实现齿轮件的限位,保证加工时齿轮件中心不偏移,同时由定位柱32穿设过齿轮件的中部通孔,然后,启动轴向电机41,带动拉杆411 按具体位置抬升工作台11,带动工作台11由第一导向筒111沿导轨4移动,并使固定块31的下端伸入连接套13的通孔内,并使第一顶尖21顶住固定块 31的下端(为了便于加工装配,固定块31的下端位置也应加工出中心孔),随后,在定位柱32上套装压块,并在定位柱32上螺接螺母抵压压块(齿轮件、压块和螺母如图1中的虚线位置所示),以此压紧固定齿轮件,最后由气缸51 带动安装板52和第二顶

尖22下移,并抵接在定位柱32的中心孔内,由于第一顶尖21的中心线与连接通孔的中心线在同一水平面上,同时,第一顶尖21的中心线、定位柱32中心孔的中心线以及第二顶尖22的中心线均在同一直线上,故加工位的中心位置不变,在工件摆放到位的前提下,即可启动电机12带动固定块31转动,即带动齿轮件同步转动并开始加工,换型加工调整快捷。

30.同理,再次换型加工带齿轴件时,拔出插销19,取下限位销18,拔出连接杆17,即能取下第一轴承14,按导轨4上的刻度线移动工作台11到位,最后,按前述对应的操作步骤加工即可;在调整过程中,撑杆15上的对应的中心通孔与刻度线之间形成参照比较,能预防调整移位出现误判,避免生产安全事故的发生。

31.需要说明的是,限位杆181的长度,以及固定块31和凸台311的直径均应适配对应的齿轮件规格,以便对应使用快速换型,在此不再赘述;固定块31 是套接在第一轴承14的中孔位置处,换用固定块31时,便于敲脱以及套装,拆装便捷。

32.另外,应按所加工产品的规格,计算出各款产品的加工摆放位在竖直方向的位差,并以此在竖直放置的撑杆15上,沿轴向方向的对应位置加工出中心通孔,加工件换型时,只需把连接杆17插入对应位置的连接通孔并予以固定即可快速换型加工。

33.此外,在第二顶尖22上套接第二轴承53,能减少第二顶尖22位置的转动磨损,提高生产效率的同时还降低成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1