一种表壳收腰模具的制作方法

1.本实用新型涉及收腰模具技术领域,具体是指一种表壳收腰模具。

背景技术:

2.一些产品的壳体在压铸完成后需要通过专门的模具对其进行收腰,然后再进行使用,但现有的技术中,模具在使用的过程中,用于收腰的滑块需要人工进行复位,收腰完后也同时需要人工进行脱模,从而降低了壳体加工的效率,提高了工人的劳动强度。为此,提出一种表壳收腰模具。

技术实现要素:

3.本实用新型的目的是为了解决以上问题而提出一种表壳收腰模具。

4.为了达到上述目的,本实用新型提供了如下技术方案:一种表壳收腰模具,包括下模座、上模座、安装在上模座上的上模、安装在下模座上的安装底板、安装在安装底板上的下模和收腰滑块;其特征是所述收腰滑块上安装有自动复位组件以及自动脱模组件;所述自动脱模组件包括安装在安装底板上的调整挡圈以及安装在收腰滑块内的弹性推动组件以及安装在下模座上的中心扩涨组件。

5.作为优选,所述收腰滑块包括安装在安装底板上的外收导座板以及可活动安装在外收导座板上的若干个外收块;所述外收块上均设有收腰凸台;所述外收块与上模上均设有相适配的导向斜面;所述自动复位组件与外收块相连接;所述弹性推动组件安装在调整挡圈与外收块上。

6.作为优选,所述外收导座板上设有若干个外收槽;所述外收块上设有与外收槽相适配的外收凸台;所述自动复位组件包括穿过调整挡圈与外收块相连接的复位螺杆以及安装在复位螺杆与调整挡圈之间的复位弹簧。

7.作为优选,所述弹性推动组件包括设置在外收块上的导向槽、安装在导向槽内的脱模弹簧以及与脱模弹簧相连接的脱模推板;所述调整挡圈上还安装有限位无头螺丝。

8.作为优选,所述下模包括安装在下模座的安装底板上的内芯导座板以及安装在内芯导座板上的内涨芯;所述内涨芯上设有避让槽以及与中心扩涨组件相适配的内涨槽。

9.作为优选,所述内涨芯包括活动安装在内芯导座板若干个小内涨芯;所述内芯导座板上设有若干个安装槽;所述小内涨芯上均设有收腰槽以及与安装槽相适配的安装凸台。

10.作为优选,所述中心扩涨组件包括安装在下模座上的扩涨油缸以及安装在扩涨油缸上与内涨槽相适配的中心涨柱。

11.作为优选,所述上模座与上模之间安装有加高圈;所述上模座上还安装有压板;所述压板上安装有模柄。

12.本实用新型的有益效果:通过自动复位组件的设置,利用自动复位组件对收腰滑块进行自动复位,从而提高壳体收腰加工的效率,降低工人的劳动强度;

13.通过自动脱模组件,利用自动脱模组件对收腰完成后的壳体自动脱模,从而便于壳体的拿取;

14.通过弹性推动组件的设置,利用弹性推动组件推动内涨芯的运动,从而便于壳体的脱模。

附图说明

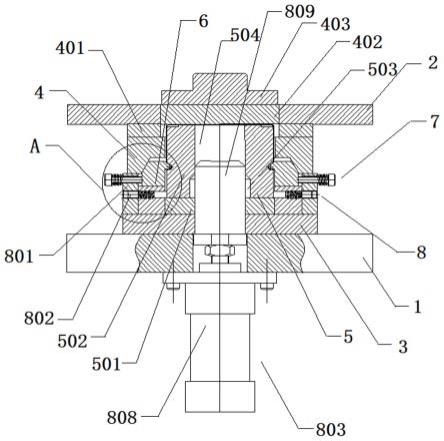

15.图1是本实用新型的结构示意图。

16.图2是本实用新型图1中a处的局部放大图。

17.图3是本实用新型外收导座板的结构示意图。

18.图4是本实用新型外收块的结构示意图。

19.图5是本实用新型内涨芯的结构示意图。

20.图6是本实用新型小内涨芯的结构示意图。

21.图7是本实用新型内芯导座板的结构示意图。

22.图例说明:1下模座;2上模座;3安装底板;4上模;401加高圈;402压板;403模柄;5下模;501内芯导座板;502内涨芯;503避让槽;504内涨槽;505小内涨芯;506安装槽;507收腰槽;508安装凸台;6收腰滑块;601外收导座板;602外收块;603收腰凸台;604导向斜面;605外收槽;606外收凸台;7自动复位组件;701复位螺杆;702复位弹簧;8自动脱模组件;801调整挡圈;802弹性推动组件;803中心扩涨组件;804导向槽;805脱模弹簧;806脱模推板;807限位无头螺丝;808扩涨油缸;809中心涨柱。

具体实施方式

23.下面我们结合附图对本实用新型所述的一种表壳收腰模具。做进一步的说明。

24.参阅附图1所示,本实施例中一种表壳收腰模具,包括下模座1、上模座2、安装在上模座1上的上模4、安装在下模座1上的安装底板3、安装在安装底板3上的下模5和收腰滑块6;其特征是所述收腰滑块6上安装有自动复位组件7以及自动脱模组件8;所述自动脱模组件8包括安装在安装底板3上的调整挡圈801以及安装在收腰滑块6内的弹性推动组件802以及安装在下模座1上的中心扩涨组件803;通过自动复位组件7的设置,利用自动复位组件7对收腰滑块6进行自动复位,从而提高壳体收腰加工的效率,降低工人的劳动强度;通过自动脱模组件8,利用自动脱模组件8对收腰完成后的壳体自动脱模,从而便于壳体的拿取;通过弹性推动组件802的设置,利用弹性推动组件802推动内涨芯502运动,从而便于壳体的脱模。

25.参阅附图1-4所示,所述收腰滑块6包括安装在安装底板3上的外收导座板601以及可活动安装在外收导座板601上的若干个外收块602;所述外收块602上均设有收腰凸台603;所述外收块602与上模4上均设有相适配的导向斜面604;所述自动复位组件7与外收块602相连接;所述弹性推动组件802安装在调整挡圈801与外收块602上;所述外收导座板601上设有若干个外收槽605;所述外收块602上设有与外收槽605相适配的外收凸台606;所述自动复位组件7包括穿过调整挡圈801与外收块602相连接的复位螺杆701以及安装在复位螺杆701与调整挡圈801之间的复位弹簧702;所述弹性推动组件802包括设置在外收块602上的导向槽804、安装在导向槽804内的脱模弹簧805以及与脱模弹簧805相连接的脱模推板

806;所述调整挡圈801上还安装有限位无头螺丝807;通过上模4上的导向斜面604与外收块602上的导向斜面604相适配,上模4推动外收块602沿外收导座板601上的外收槽605向内运动,外收块602带动复位螺杆701运动,使复位弹簧702收缩,对壳体进行收腰,当上模4向上运动,外收块602没有了向下的压力,通过复位弹簧702的弹性拉动复位螺杆701往回运动,复位螺杆701带动外收块602沿外收槽605进行复位,从而便于外收块602的自动复位,提高生产的效率;通过脱模弹簧805推动脱模推块806运动,脱模推块806推动内涨芯502沿安装槽506进行运动,便于壳体脱模,从而提高生产的效率,降低工人的劳动强度。

26.参阅附图1-7所示,所述下模5包括安装在下模座1的安装底板3上的内芯导座板501以及安装在内芯导座板501上的内涨芯502;所述内涨芯502上设有避让槽503以及与中心扩张组件803相适配的内涨槽504;所述内涨芯502包括活动安装在内芯导座板501若干个小内涨芯505;所述内芯导座板501上设有若干个安装槽506;所述小内涨芯505上均设有收腰槽507以及与安装槽506相适配的安装凸台508;所述中心扩涨组件803包括安装在下模座1上的扩涨油缸808以及安装在扩涨油缸808上与内涨槽504相适配的中心涨柱809;所述上模座2与上模4之间安装有加高圈401;所述上模座2上还安装有压板402;所述压板402上安装有模柄403;通过扩涨油缸808带动中心涨柱809进行运动,运动至内涨芯502的内涨槽504内,对小内涨芯505起到往外扩涨的作用,当中心涨柱809向下运动至内涨芯502的避让槽503时,对小内涨芯505的作用起到导向的作用。

27.本实用新型的工作过程,首先将需要收腰的壳体套装在内涨芯502上,然后扩涨油缸808带动中心涨柱809向上运动,运动至内涨芯502的内涨槽504内,对小内涨芯505进行扩张贴于壳体的内壁,然后,压机带动上模座2向下运动,上模座2带动上模4向下运动,使上模的导向斜面604与外收块602上的导向斜面604相接触,利用导向斜面604的导向,上模4继续向下运动,并推动外收块602向内滑动,外收块602带动复位螺杆701沿外收槽605向内运动,同时使复位弹簧702压缩,直至外收块602上的收腰凸台603推动壳体上相接触的面进入小涨芯505上的收腰槽507内,从而对壳体完成收腰,然后压机带动上模座2向上运动,上模座2带动上模4向上运动,外收块602通过没有上模4的压力,利用复位弹簧702的弹性,拉动复位螺杆701进行复位,复位螺杆701带动外收块602沿外收槽605进行复位,然后扩涨油缸808带动中心涨柱809向下运动至内涨芯502的避让槽503内,脱模弹簧805因没有中心涨柱809的限位,利用弹性推动脱模推板806运动,脱模推块806推动小涨芯505沿安装槽506向内运动,对壳体进行脱模,然后将壳体拿取放置新的壳体,扩涨油缸808再次推动中心涨柱809向上运动至内涨槽504内,推动小涨芯505沿安装槽506向外运动,小涨芯505推动脱模推块806往回运动,对脱模弹簧805进行压缩,然后按上续工作过程继续对壳体进行收腰。

28.上述实施例是对本实用新型的说明,不是对本实用新型的限定,任何对本实用新型简单变换后的方案均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1