一种具有锁紧功能的辊端轴套的制作方法

1.本实用新型属于传动技术领域,尤其涉及轧辊与辊端轴套的锁紧装置。

背景技术:

2.在冶金轧制中,轧辊是重要的轧制部件,其旋转动力主要是由电动机输入。因轧制过程中轧辊周围会产生水汽、高温辐射,为了保护电机,一般电动机布置都远离轧辊,因此在电机端和轧辊之间需要放置一个或多个联轴器;即在联轴器的两端设有轴套,一端连接轧辊、一端连接电机,从而将电动机的动力传递到轧辊上。

3.由于一般电动机的高度和轧机的高度不一致存在高低差,因此联轴器上的辊端轴套与轧辊之间因重量、振动、惯性等因素发生脱离,既影响了轧制进度,又会发生危险。为了避免这一现象,一般在轴套和轧辊联接处设置一个或多个锁紧装置。因为轧辊需要定期维修更换,所以需要频繁地拆卸锁紧装置,而现有的锁紧装置结构复杂,因此非常浪费时间。加之在轧制系统中往往有多个轧辊,每个轧辊端都需要如此操作,大大降低了工作效率,影响了生产线的正常运行。

技术实现要素:

4.本实用新型所要解决的问题是提供一种辊端轴套,它能非常方便地实现辊端轴套与轧辊之间的锁紧和脱离,大大缩短了换辊时间,提高了工作效率,保证了生产线的正常运行。同时,本实用新型辊端轴套可以实现对自身锁紧的有效润滑,从而延长了使用寿命,降低了生产成本。

5.本实用新型一种具有锁紧功能的辊端轴套,它包括定位套、辊端轴套本体、两个锁紧单元,定位套、锁紧单元、辊端轴套本体三者从左向右设置且相连接;每个锁紧单元包括锁紧块、定位销、弹簧、导向销、螺钉;定位套的右端面上设有两个中心对称的凹槽,每个凹槽内设置有锁紧块,定位销穿过锁紧块的中心且两端与定位套、辊端轴套本体连接;凹槽的侧面设置有销孔,弹簧设置在销孔内,导向销的下部伸进弹簧的孔内,其上部与锁紧块小端的内面接触,锁紧块的大端为自由端;螺钉旋合在定位套的螺孔中且其底部光杆伸出凹槽面与锁紧块大端的内面接触。

6.进一步地,每个锁紧单元还包括卡环,定位销在定位套上的销孔的左端加工有卡环槽,卡环设置在卡环槽内。

7.进一步地,辊端轴套还包括润滑油路、油嘴,润滑油路包括定位销上的轴向油孔、三个径向油孔、锁紧块上的两个油槽;定位销上设置有轴向油孔,轴向油孔的左中右各设置有一个径向油孔;锁紧块的左右两端面上各设置有油槽,油槽与销孔连通,左右的油槽的位置分别与左中的径向油孔的位置相对应;油嘴设置在辊端轴套本体上,其油孔的位置与右边的径向油孔的位置相对应。

8.进一步地,润滑油路还包括定位销上的三个油孔环槽,每个径向油孔外均设置有一个油孔环槽,左右的油槽的位置分别与左中的油孔环槽的位置相对应;油嘴油孔的位置

与右边的油孔环槽的位置相对应。

9.进一步地,定位套的凹槽面表面硬化处理;辊端轴套本体与锁紧块接触的面表面硬化处理;锁紧块采用低碳钢,整体渗碳淬火。

10.本实用新型辊端轴套的优点是:一、在首次正确安装锁紧块及相关零件后,在后续换辊时,仅需按压锁紧块小端和放开锁紧块小端,便可实现其与轧辊的脱离和锁紧,大大节约了换辊时间,提高了工作效率,保证了生产线的正常运行;二、通过卡环限制定位销的轴向位移,防止定位销工作过程中脱落,保证了轧辊与接轴之间的紧密连接,且便于定位销的安装拆卸;三、可以实现对自身锁紧单元的有效润滑,大大降低锁紧单元卡死的风险;四、定位套及辊端轴套与锁紧装置的连接表面均表面硬化,锁紧块材料为低碳钢,渗碳淬火,提高其表面耐磨性及抗来自轧辊的冲击力,延缓了来回锁紧带来的连接表面磨损从而延长了锁紧装置及辊端轴套使用寿命,降低了生产成本。

附图说明

11.图1是本实用新型辊端轴套的主视图;

12.图2是图1的左视图;

13.图3是图2中a-a线的剖视图;

14.图4是图1中b-b线的剖视图;

15.图5是图3中d处的放大示意图;

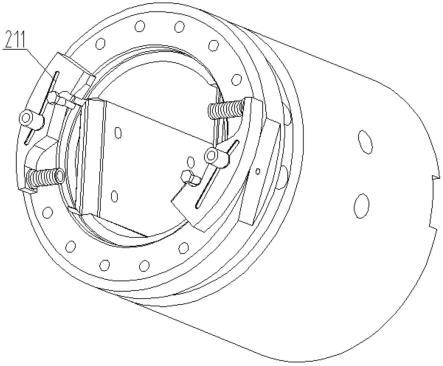

16.图6是本实用新型辊端轴套的立体图一(去除定位套);

17.图7是本实用新型辊端轴套的立体图二(去除辊端轴套本体)。

具体实施方式

18.实施例1

19.如图1、图2、图3、图4、图5、图6、图7所示,本实用新型一种具有锁紧功能的辊端轴套,它包括定位套1、辊端轴套本体3、两个锁紧单元2,定位套1、锁紧单元2、辊端轴套本体3三者从左向右设置且相连接;每个锁紧单元包括锁紧块21、定位销22、弹簧23、导向销24、螺钉25;定位套1的右端面上设有两个中心对称的凹槽11,每个凹槽11内设置有锁紧块21,定位销22穿过锁紧块21的中心且两端与定位套1、辊端轴套本体3连接;凹槽11的侧面设置有销孔12,弹簧23设置在销孔12内,导向销24的下部伸进弹簧23的孔内,其上部与锁紧块21小端的内面接触,锁紧块21的大端为自由端;螺钉25旋合在定位套1的螺孔中且其底部光杆伸出凹槽面与锁紧块21大端的内面接触。

20.本实用新型辊端轴套的工作原理是:当需要换辊时,将锁紧块21的小端朝内按压,锁紧块21绕定位销22逆时针转动,锁紧块21的自由端远离内孔与轧辊扁头脱开,从而将旧轧辊取出,如图4中的右半部分所示。当放入新辊后,释放锁紧块21小端的压力,由于弹簧23的弹簧力使导向销24上部顶出锁紧块21的小端,因此锁紧块21绕定位销22顺时针转动,锁紧块21的自由端向孔内运动,从而压紧位于内孔里的轧辊即锁紧轧辊扁头凹槽,实现了轧辊与辊端组件之间的可靠连接,保证了轧辊的正常工作,如图4中的左半部分所示。即在首次正确安装锁紧块及相关零件后,在后续换辊时,仅需按压锁紧块小端和放开锁紧块小端,便可实现其与轧辊的有效脱离和可靠锁紧,大大节约了换辊时间,提高了工作效率,保证了

连铸连轧生产线的正常运行。

21.其中,螺钉25挡在锁紧块21的内面对其进行限位,从而防止在未锁紧状态下导向销24由于弹簧力从销孔12中弹出,同时给弹簧23一定的预压力。螺钉25可以方便地与锁紧块21的内面接触,使得定位套1的加工简单,且螺钉25拆卸简单。

22.实施例2

23.如图3所示,本实用新型辊端轴套:每个锁紧单元2还包括卡环26,定位销22在定位套1上的销孔的左端加工有卡环槽,卡环26设置在卡环槽内。

24.卡环26可以限制定位销22的轴向位移,防止定位销工作过程中脱落,从而保证定位套1、锁紧单元2、辊端轴套本体3三者连接的可靠性,从而更好地保证轧辊与轴套之间的紧密连接。同时也方便了定位销的安装拆卸。

25.实施例3

26.如图3、图5、图6、图7所示,本实用新型辊端轴套:辊端轴套还包括润滑油路、油嘴4,润滑油路包括定位销22上的轴向油孔221、三个径向油孔222、锁紧块21上的两个油槽211;定位销22上设置有轴向油孔221,轴向油孔221的左中右各设置有一个径向油孔222;锁紧块21的左右两端面上各设置有油槽211,油槽211与销孔连通,左右的油槽211的位置分别与左中的径向油孔222的位置相对应;油嘴4设置在辊端轴套本体3上,其油孔的位置与右边的径向油孔222的位置相对应。

27.在辊端轴套本体3上进油孔的位置设置油嘴4,润滑油经油嘴4、辊端轴套本体3上的油孔、定位销22右边的进油孔222到达轴向油孔221,然后从左边的径向油孔222、中间的径向油孔222进入锁紧块21的油槽211对定位套1、锁紧单元2、辊端轴套3及两两之间的结合面进行润滑。本实用新型辊端轴套可以实现对自身锁紧单元的有效润滑,大大降低锁紧单元卡死的风险。

28.实施例4

29.如图3、图5、图6、图7所示,本实用新型辊端轴套:润滑油路还包括定位销22上的三个油孔环槽223,每个径向油孔222外均设置有一个油孔环槽223,左右的油槽211的位置分别与左中的油孔环槽223的位置相对应;油嘴4油孔的位置与右边的油孔环槽223的位置相对应。

30.通过设置油孔环槽223,更好地保证了进油和出油的可靠性。

31.实施例5

32.本实用新型辊端轴套:定位套1的凹槽面表面硬化处理;辊端轴套本体3与锁紧块21接触的面表面硬化处理;锁紧块21采用低碳钢,整体渗碳淬火。

33.进行处理过的定位套1、锁紧块21、辊端轴套本体3可以提高其表面耐磨性能、抵抗来自轧辊的冲击力,延缓了来回锁紧带来的连接表面磨损,从而延长了轴套和轧辊的使用寿命,降低了生产成本。

34.总之,本实用新型辊端轴套方便地实现了其与轧辊的有效脱离和可靠锁紧,大大节约了换辊时间,提高了工作效率,保证了连铸连轧生产线的正常运行。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1