一种钢结构拼装用的托辊传输装置的制作方法

1.本实用新型涉及钢结构焊接设备,更具体地说,涉及一种钢结构拼装用的托辊传输装置。

背景技术:

2.在大型钢结构组装过程中,焊接前的预拼装环节面临着不可避免的组合误差,由于工件自重较大,往往难以进行精密调整,无法获得预计焊缝宽度,从而影响焊接质量。

3.现有的调整方式较为传统,仅靠作业人员的经验进行初调整,无法保证精度,又费时费力,还存在一定的安全隐患。

技术实现要素:

4.针对现有技术中存在的上述缺陷,本实用新型的目的是提供一种钢结构拼装用的托辊传输装置,解决管式钢结构焊接前预拼装定位困难的问题。

5.为实现上述目的,本实用新型采用如下技术方案:

6.一种钢结构拼装用的托辊传输装置,包括横梁、支架左支撑腿、支架右支撑腿、托辊支架、托辊和移动机构;

7.所述横梁水平向设置,其左端卡接于所述支架左支撑腿上,右端卡接于所述支架右支撑腿上;

8.所述托辊支架通过所述移动机构设于所述横梁上并沿所述横梁作水平向移动,所述托辊支架上设有两个呈镜像对称设置的托辊安装位;

9.所述托辊设有两个,分别设于对应的所述托辊安装位内。

10.较佳的,所述横梁包括横梁主体、滑块挡板和轨道卡板;

11.所述横梁主体上设有多块横梁腹板;

12.所述轨道卡板具有两根,对称设于所述横梁主体的顶部表面;

13.所述滑块挡板具有两条,分别设于对应的所述轨道卡板的外侧。

14.较佳的,所述托辊支架包括底板;

15.所述底板下表面的中间位置上设有活令;

16.所述底板对应所述轨道卡板的位置开设有两排螺栓孔。

17.较佳的,两个所述托辊安装位均包括设于所述底板上表面外侧的外侧支架以及设于所述底板上表面内侧的内侧支架;

18.所述外侧支架上设有外侧支架腹板,所述内侧支架上设有内侧支架腹板;

19.所述外侧支架的顶端开设有卡槽,所述内侧支架的顶部设有轴套;

20.所述卡槽的高度大于所述轴套的高度。

21.较佳的,所述移动机构包括穿设于所述活令内并与所述活令之间螺纹配合的丝杠,以及通过螺栓固定于所述底板的下表面并与所述轨道卡板之间相配合的轨道滑块;

22.所述丝杠的端部还连有摇杆。

23.较佳的,两个所述托辊均包括轴以及辊子外壳;

24.所述辊子外壳套装于所述轴上并与所述轴同心设置;

25.所述辊子外壳的端部与所述轴之间设有轴承;

26.所述轴承的内侧设有轴承内卡圈,外侧设有轴承外卡圈、轴承端盖;

27.所述轴承端盖通过螺栓固定于所述辊子外壳的端部;

28.所述轴的一端卡入所述卡槽,另一端卡入所述轴套。

29.较佳的,所述支架左支撑腿、所述支架右支撑腿均包括面板以及设于所述面板上的腹板;

30.所述支架右支撑腿的所述面板的顶端开设有开槽。

31.本实用新型所提供的一种钢结构拼装用的托辊传输装置,适用于直径500至1500mm钢管或卷筒的拼接装置,用于预拼装环节的微调。解决了管式钢结构焊接前预拼装定位困难的问题,该托辊传输装置无需外接电机,可利用移动机构手动微调钢结构位置,可根据实际工况搭配平整度可靠的底座或胎架,作业时需与千斤顶及枕木(橡胶垫等)配合使用。

附图说明

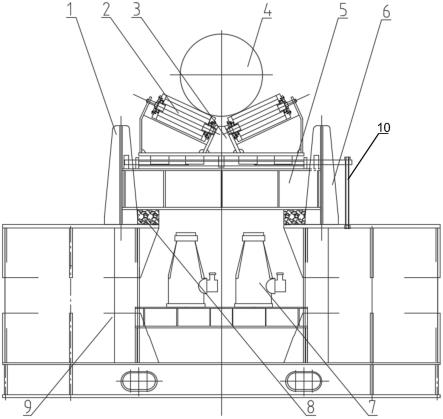

32.图1是本实用新型托辊传输装置的结构示意图;

33.图2是本实用新型托辊传输装置中横梁的结构示意图,其中,(a)为主视图,(b)为俯视图,(c)为侧视图;

34.图3是本实用新型托辊传输装置中托辊支架、托辊安装位的结构示意图,其中,(a)为主视图,(b)为俯视图;

35.图4是本实用新型托辊传输装置中移动机构的结构示意图;

36.图5是图4中a-a向的示意图;

37.图6是本实用新型托辊传输装置中托辊的结构示意图;

38.图7是本实用新型托辊传输装置中支架左支撑腿的结构示意图;

39.图8是本实用新型托辊传输装置中支架右支撑腿的结构示意图。

具体实施方式

40.为了能更好地理解本实用新型的上述技术方案,下面结合附图和实施例进一步说明本实用新型的技术方案。

41.结合图1所示,本实用新型所提供的一种钢结构拼装用的托辊传输装置,包括横梁5、支架左支撑腿1、支架右支撑腿6、托辊支架3、托辊2和移动机构10。

42.横梁5水平向设置,其左端卡接在支架左支撑腿1上,右端卡接在支架右支撑腿6上。

43.托辊支架3通过移动机构10安装在横梁5的顶部并沿横梁5作水平向移动,托辊支架5上具有两个呈镜像对称设置的托辊安装位。托辊支架3以保证托辊2的定位、转动、承载等工作状态。

44.托辊2具有两个,分别安装在对应的托辊安装位内,两个托辊2呈v字型布置,用以放置工件4(直径500至1500mm的管式钢管或卷筒)。

45.结合图2所示,横梁5包括横梁主体501、滑块挡板502和轨道卡板503。

46.横梁主体501上焊接了多块横梁腹板504,用以加强横梁主体501的整体强度、刚度。

47.轨道卡板502具有两根,平行焊接在横梁主体501的顶部表面长度向中轴线的两侧,以保证移动机构10移动的直线度。

48.滑块挡板503具有两条,分别固定在对应的轨道卡板502的外侧,以防止移动机构10的出轨。

49.结合图3至图5所示,托辊支架3包括底板301。

50.底板301的下表面中间位置上通过螺栓302安装了活令303,活令303安装在底板301的下表面宽度向中轴线位置上。

51.底板301上对应两根轨道卡板502的位置开设有两排螺栓孔304。

52.两个托辊安装位均包括安装在底板301上表面外侧的外侧支架305以及安装在底板301上表面内侧的内侧支架306。

53.外侧支架305上连有外侧支架腹板307,内侧支架306上连有内侧支架腹板308,用以加固外侧支架305、内侧支架306。

54.外侧支架305的顶端开设有卡槽309,内侧支架306的顶部设有轴套310。

55.卡槽309的高度大于轴套310的高度,能使得安装在上的托辊2呈v字型设置。

56.移动机构10包括穿设在活令303内并与活令303之间形成螺纹配合的丝杠1001,以及轨道滑块1002。

57.丝杠1001的端部还连有摇杆1003,转动摇杆1003以驱动丝杠1001旋转,丝杠1001旋转后带动活令303沿丝杠1001水平位移,活令303带动托辊支架3整体沿轨道卡板502水平位移,满足工件4水平位移要求。

58.螺栓孔304上通过螺钉1004在底板301的下表面安装滑块座1005,滑块座1005上又通过螺栓安装了与轨道卡板502之间相配合的轨道滑块1002。

59.结合图6所示,两个托辊2均包括轴201以及辊子外壳202。

60.辊子外壳202套装在轴201上并与轴201为同心设置。

61.辊子外壳202的两端部与轴201之间安装了轴承203,使辊子外壳202绕轴201旋转。

62.轴承203的内侧卡入轴承内卡圈204,外侧203卡入轴承外卡圈205、轴承端盖206,以防止轴承203的窜动。

63.轴承外卡圈205通过紧固螺母207固定,轴承端盖206通过螺栓208固定在辊子外壳202的端部。

64.轴201的一端嵌入卡槽309,另一端嵌入轴套310,保证托辊2的转动能力,减少工件4与托辊2之间的摩擦,提高油漆保护率,满足工件4前后位移要求。

65.结合图1、图6和图7所示,支架左支撑腿1、支架右支撑腿6均包括面板101、601以及十字焊接在面板101、601上的腹板102、602。

66.支架左支撑腿1装配时与底座胎架9焊接,装配前需确保焊接面的平整。

67.支架右支撑腿6的面板601的顶端中轴线位置设有开槽603,便于丝杠1001的安装与固定。

68.支架右支撑腿6装配时也与底座胎架9焊接,装配前需确保焊接面的平整。

69.支架左支撑腿1、支架右支撑腿6焊接在底座胎架9上,中间留有放置千斤顶7的空间,通过千斤顶7顶升横梁5,使横梁5可竖直方向位移,满足工件4高度位移要求。

70.再参考图1,本实用新型托辊传输装置用于管式钢结构焊接前的预拼装,具体操作如下:

71.1)将托辊传输装置装配完成后,水平于地面,不可存在倾斜现象,也不可直接放置于地面,安装时须考虑千斤顶7的放置;

72.2)将工件4吊装至托辊2上,单个工件4重量须控制在五吨内;托辊传输装置可在工件4的尾部及中部分别摆放,间距五米左右,不宜过于接近焊接位置;

73.3)工件4吊装至托辊2后,严禁在托辊传输装置上方进行焊接,以免碎屑对轨道滑块1002造成损伤;

74.4)当工件4需要调整位置时,先完成高度调整,即用千斤顶7将横梁5顶至所需高度,再在横梁5下方垫入枕木8;

75.5)完成高度调整后,进行水平调整,如需工件4前后移动,则用门机或行车进行吊装,配合托辊2完成移动;

76.6)当工件4需要横向调整位置时,转动摇杆1003,轨道滑块1002沿轨道卡板502横向移动,由轨道滑块1002带动托辊支架3,完成转向或移动,左右位移距离各为50mm。

77.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本实用新型,而并非用作为对本实用新型的限定,只要在本实用新型的实质精神范围内,对以上所述实施例的变化、变型都将落在本实用新型的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1