一种铣床的盘铣刀主轴箱的制作方法

1.本实用新型属于盘铣刀主轴箱技术领域,尤其是涉及一种铣床的盘铣刀主轴箱。

背景技术:

2.铣床主要指用铣刀对工件多种表面进行加工的机床,铣床除能铣削平面、沟槽、轮齿、螺纹和花键轴外,还能加工比较复杂的型面,效率较刨床高,在机械制造得到广泛应用。目前铣床加工过程中通常以铣刀的旋转运动为主运动,铣刀的旋转运动主要依靠主轴箱带动旋转,这样主轴箱的平稳性影响铣刀的加工效率,但是目前盘铣刀主轴箱的内部传动机构复杂,主轴箱整体所占体积大;另外,主轴箱中传动轴存在断裂现象,从而影响铣刀加工。

3.因此,现如今缺少一种设计合理的铣床的盘铣刀主轴箱,整体紧凑,通过二次传动减速实现盘铣刀的旋转运动,提高了传动的平稳性,避免盘铣刀主轴箱中主轴断裂。

技术实现要素:

4.本实用新型所要解决的技术问题在于针对上述现有技术中的不足,提供一种铣床的盘铣刀主轴箱,其结构简单,设计合理,整体紧凑,通过二次传动减速实现盘铣刀的旋转运动,提高了传动的平稳性,避免盘铣刀主轴箱中主轴断裂。

5.为解决上述技术问题,本实用新型采用的技术方案是:一种铣床的盘铣刀主轴箱,其特征在于:包括箱体、设置在箱体上的主轴动力机构和与所述主轴动力机构传动连接且带动盘铣刀旋转的传动机构,所述传动机构包括与主轴动力机构传动连接的第一齿轮减速传动机构和与第一齿轮减速传动机构传动连接的第二齿轮减速传动机构,所述箱体内设置有齿轮泵,所述主轴动力机构通过传动过渡部件带动齿轮泵动作。

6.上述的一种铣床的盘铣刀主轴箱,其特征在于:所述主轴动力机构包括设置在箱体外的主电机、与主电机的输出轴传动连接的主轴和设置在所述主轴上且靠近主电机的主动齿轮;

7.所述传动过渡部件包括套设在所述主轴上的主动小齿轮和与所述主动小齿轮啮合的过渡齿轮,所述过渡齿轮套设在齿轮泵的齿轮轴上。

8.上述的一种铣床的盘铣刀主轴箱,其特征在于:所述第一齿轮减速传动机构包括转动安装在箱体中的第一传动轴和套设在所述第一传动轴上的前齿轮与后齿轮,所述主动齿轮和前齿轮啮合,所述前齿轮的半径大于主动齿轮的半径,且所述前齿轮的半径大于后齿轮的半径。

9.上述的一种铣床的盘铣刀主轴箱,其特征在于:所述第二齿轮减速传动机构包括转动安装在箱体中的第二传动轴和套设在所述第二传动轴上的传动齿轮,所述传动齿轮和后齿轮啮合,所述盘铣刀安装在所述第二传动轴伸出箱体的端部,所述传动齿轮的半径大于后齿轮的半径。

10.本实用新型与现有技术相比具有以下优点:

11.1、本实用新型设置主轴动力机构,一方面是为了通过第一齿轮减速传动机构和第

二齿轮减速传动机构将主轴动力机构的动力传递至盘铣刀,带动盘铣刀旋转;另一方面是为了通过过渡部件带动齿轮泵动作,从而便于通过齿轮泵为盘铣刀主轴箱提供润滑油,提高了整体的紧凑性。

12.2、本实用新型设置第一齿轮减速传动机构和第二齿轮减速传动机构,是为了对主轴动力机构的动力进行二次传动减速,提高了传动的平稳性,避免主轴箱中传动轴发生断裂。

13.综上所述,本实用新型结构简单,设计合理,整体紧凑,通过二次传动减速实现盘铣刀的旋转运动,提高了传动的平稳性,避免盘铣刀主轴箱中主轴断裂。

14.下面通过附图和实施例,对本实用新型的技术方案做进一步的详细描述。

附图说明

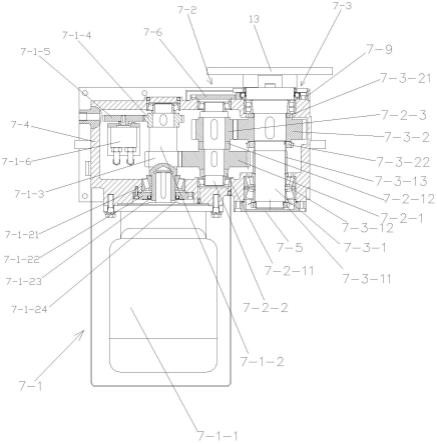

15.图1为本实用新型的结构示意图。

16.图2为图1的左视图。

17.附图标记说明:

18.7-1—主轴动力机构;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7-1-1—主电机;

ꢀꢀꢀꢀ

7-1-2—主轴;

19.7-1-21—第一主轴轴承;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7-1-22—第一轴盖板;

20.7-1-23—旋转唇形密封圈;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7-1-24—主轴压板;

21.7-1-3—主动齿轮;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7-1-4—主动小齿轮;

22.7-1-5—过渡齿轮;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7-1-6—齿轮泵;

23.7-2—第一齿轮减速传动机构;

ꢀꢀꢀꢀꢀꢀ

7-2-1—前齿轮;

24.7-2-11—第一隔套;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7-2-12—第二隔套;

25.7-2-21—第一主轴轴承;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7-2-22—第一轴盖板;

26.7-2-23—旋转唇形密封圈;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7-2-24—主轴压板;

27.7-2-2—第一传动轴;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7-2-3—后齿轮;

28.7-3—第二齿轮减速传动机构;

ꢀꢀꢀꢀꢀꢀ

7-3-1—第二传动轴;

29.7-3-11—第二止动垫片圆螺母件;

ꢀꢀꢀ

7-3-12—第二传动轴轴承;

30.7-3-13—第三隔套;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7-3-2—传动齿轮;

31.7-3-21—限位板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7-3-22—第一止动垫片圆螺母件;

32.7-4—箱体;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7-5—第一后盖;

33.7-6—第二前盖;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7-7—主轴箱安装座;

34.7-8—电机防护罩;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7-9—第一前盖;

35.13—盘铣刀。

具体实施方式

36.如图1至图2所示,本实用新型包括箱体7-4、设置在箱体7-4上的主轴动力机构7-1和与所述主轴动力机构7-1传动连接且带动盘铣刀13旋转的传动机构,所述传动机构包括与主轴动力机构7-1传动连接的第一齿轮减速传动机构7-2和与第一齿轮减速传动机构7-2传动连接的第二齿轮减速传动机构7-3,所述箱体7-4内设置有齿轮泵7-1-6,所述主轴动力机构7-1通过传动过渡部件带动齿轮泵7-1-6动作。

1上的限位板7-3-21。

49.本实施例中,设置第一隔套7-2-11和第二隔套7-2-12,实现前齿轮7-2-1的轴向限位;设置第二隔套7-2-12和后齿轮7-2-3所处第一传动轴7-2-2的直径小于第一传动轴7-2-2伸出后齿轮7-2-3的端部的直径,是为了对后齿轮7-2-3进行轴向限位;

50.设置第一止动垫片圆螺母件7-3-22和限位板7-3-21,是为了对传动齿轮7-3-2的轴线限位,从而确保主动齿轮7-1-3和前齿轮7-2-1之间以及后齿轮7-2-3和传动齿轮7-3-2之间的平稳传动,且避免主轴断裂。

51.本实施例中,所述第一传动轴7-2-2靠近所述盘铣刀13的一端设置有第二前盖7-6,所述第二前盖7-6与箱体7-4连接。

52.本实施例中,所述第二传动轴7-3-1的外径大于第一传动轴7-2-2的外径。

53.本实施例中,设置前齿轮7-2-1的半径大于后齿轮7-2-3的半径,传动齿轮7-3-2的半径大于后齿轮7-2-3的半径,从而实现主轴7-1-2的动力的二次减速。

54.本实施例中,所述主轴7-1-2和主动齿轮7-1-3固定一体。

55.本实施例中,铣刀盘13的转速取值为100r/min~300r/min。

56.本实用新型具体使用时,主电机7-1-1转动带动主轴7-1-2,主轴7-1-2旋转通过主动齿轮7-1-3带动前齿轮7-2-1转动,前齿轮7-2-1转动通过第一传动轴7-2-2带动后齿轮7-2-3转动,后齿轮7-2-3转动通过传动齿轮7-3-2带动第二传动轴7-3-1转动,第二传动轴7-3-1转动带动盘铣刀13转动,以使盘铣刀13旋转加工;另外通过主动小齿轮7-1-4和过渡齿轮7-1-5带动齿轮泵7-1-6动作,从而便于通过齿轮泵7-1-6为棒铣刀主轴箱提供润滑油,提高了整体的紧凑性。

57.综上所述,本实用新型结构简单,设计合理,整体紧凑,通过二次传动减速实现盘铣刀的旋转运动,提高了传动的平稳性,避免盘铣刀主轴箱中主轴断裂。

58.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型作任何限制,凡是根据本实用新型技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本实用新型技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1