一种部件组装用装配台移动式环形生产线的制作方法

1.本实用新型属于机械制造技术领域,特别涉及一种部件组装用装配台移动式环形生产线。

背景技术:

2.目前,小型机械设备装置,比如箱体、减速器、变减箱等一般在自动线或手动线上在多个工位上完成组装。现有的自动线需要配备电机和板链等作为动力源和传递动力,造价较高;手推线比较笨重。因此,设计一种无需动力,装配台运行轻便的生产线非常必要。

技术实现要素:

3.本实用新型的目的是在于克服现有技术的不足之处,提供一种结构简单、低成本、使用方便的部件组装用装配台移动式环形生产线。

4.本实用新型的上述目的通过如下技术方案来实现:

5.一种部件组装用装配台移动式环形生产线,其特征在于:包括一组主轨道焊合、两组副轨道焊合、两组副轨道支撑焊合、两组活动轨道和装配工作台;

6.所述主轨道焊合通过其下端支撑腿支离地面,在主轨道焊合的上部前后平行设置有两组沿左右方向延伸的主轨道槽;

7.两组所述副轨道支撑焊合平行设置于主轨道焊合的左右两端外;在两组副轨道支撑焊合的上端中部两侧位置均固定有一组铰接座;

8.两组所述副轨道焊合上均具有沿前后方向呈v形走向的副轨道槽,在两组副轨道焊合的两侧对应于副轨道槽的v形拐点位置均同轴固定有铰接轴,两组副轨道焊合通过两侧的铰接轴分别与两组副轨道支撑焊合上的铰接座形成铰连接;

9.两组所述活动轨道均为上端设置有活动轨道槽,下端安装有滚轮的组合结构,所述两组活动轨道通过各自滚轮分别与两组副轨道焊合的副轨道槽形成滑动配合,且在活动轨道移动至前极限位置时,活动轨道槽与主轨道焊合上的前主轨道槽形成对正衔接,在活动轨道移动至后极限位置时,活动轨道槽与主轨道焊合上的后主轨道槽对正衔接;

10.所述主轨道槽与活动轨道槽构成装配工作台移动轨道槽;所述装配工作台通过位于下端的滚轮与工作台移动轨道槽形成滑动配合。

11.进一步的:所述主轨道焊合由平行设置在上部的四根槽钢、与四根槽钢下部焊接连接的多根连接梁及四组支撑腿构成;所述四根槽钢两两一组,且每组中的两根槽钢呈相对设置,前部两根槽钢的内凹槽和后部两根槽钢的内凹槽分别形成前后两组主轨道槽。

12.进一步的:两组所述副轨道支撑焊合均由方管焊接制成。

13.进一步的:两组所述副轨道焊合为四边槽钢封闭焊接结构,其中沿前后方向延伸的两边均由两段槽钢呈v形夹角焊接而成,该两边槽钢的内凹槽形成所述副轨道槽。

14.进一步的:两组所述活动轨道主要由底板、焊接在底板上端前后平行相对设置的两段槽钢、与两段槽钢的端部焊接的端挡板及安装在底板下的四组滚轮构成,两段槽钢的

内凹槽形成所述活动轨道槽。

15.进一步的:所述装配工作台主要由台板、安装在台板下的四组滚轮及固定在台板上端的工件定位结构构成。

16.本实用新型具有的优点和积极效果:

17.1、本实用新型通过主轨道焊合上的主轨道槽和活动轨道上的活动轨道槽及活动轨道与副轨道焊合的滑动配合,可形成一圈供装配工作台运动的环形运行轨道。通过人工推送可以实现箱体等小部件的分装,具有运行轻便的特点,且不需单独空车返回。

18.2、本环形生产线不需要配备动力源件和传动机构,整体结构简单,具有低成本和使用方便的优点。

附图说明

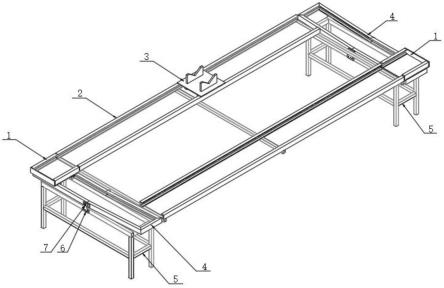

19.图1是本实用新型的整体结构示意图(省略了主轨道焊合的支撑腿);

20.图2是本实用新型主轨道焊合的整体结构示意图;

21.图3是本实用新型副轨道焊合的结构示意图1;

22.图4是本实用新型副轨道焊合的结构示意图2;

23.图5是本实用新型活动轨道的结构示意图;

24.图6是本实用新型装配工作台的结构示意图。

具体实施方式

25.以下结合附图并通过实施例对本实用新型的结构作进一步说明。需要说明的是本实施例是叙述性的,而不是限定性的。

26.一种部件组装用装配台移动式环形生产线,请参见图1-6,其发明点为:主要包括一组主轨道焊合2、两组副轨道焊合4、两组副轨道支撑焊合5、两组活动轨道1和装配工作台3。其中,主轨道焊合与两组活动轨道构成能供装配工作台运行一圈的工作轨道,两组副轨道支撑焊合分别用于安装两组副轨道焊合,两组副轨道焊合分别约束两组活动轨道的移动轨迹。

27.主轨道焊合的具体构成及功能:

28.主轨道焊合由平行设置在上部的四根槽钢2.1、与四根槽钢下部焊接连接的多根连接梁 2.2及四组支撑腿2.3构成。所述四根槽钢两两一组,且每组中的两根槽钢呈相对设置,分别形成前后两组主轨道槽2.4,两组主轨道槽沿左右方向延伸。所述主轨道焊合通过其下端支撑腿支离地面。

29.副轨道支撑焊合的具体构成及功能:

30.两组副轨道支撑焊合均由方管焊接制成,主要由支撑腿部分及位于上端的支撑梁部分构成。两组所述副轨道支撑焊合分别设置于主轨道焊合的左右两端外,且两组副轨道支撑焊合呈平行设置。在两组副轨道支撑焊合的上端中部两侧位置均固定有一组铰接座6,铰接座的上部设置有轴孔。

31.副轨道焊合的具体构成及功能:

32.两组副轨道焊合均为四边槽钢封闭焊接结构,其中沿前后方向延伸的两边均由两段槽钢呈v形夹角焊接而成。该两边内的凹槽形成呈v形走向的副轨道槽4.1,副轨道槽的夹

角优选0.5-5

°

。该两边的外侧对应于副轨道槽的v形拐点位置分别固定有铰接轴7,两边的铰接轴呈同轴设置。两组副轨道焊合分别通过两侧的铰接轴与两组副轨道支撑焊合上的铰接座形成铰连接。通过铰连接的方式可实现副轨道焊合绕对应铰接轴转动。

33.活动轨道的具体构成及功能:

34.两组活动轨道主要由底板1.2、焊接在底板上端前后平行相对设置的两段槽钢1.1、与两段槽钢的外端部焊接的端挡板1.3及安装在底板下的四组滚轮1.4构成,该四组滚轮中的两组滚轮安装在位于前部的一根滚轮轴的左右两端,另两组滚轮安装在位于后部的一根滚轮轴的左右两端。其中两段槽钢内的凹槽形成活动轨道槽1.5。

35.两组活动轨道分别通过下部的四组滚轮与两组副轨道焊合上的副轨道槽沿前后方向滑动配合。

36.上述副轨道焊合上的副轨道槽采用v形走向设计,目的是实现活动轨道在移动至前后两端位置时,活动轨道上的活动轨道槽能与主轨道焊合上的主轨道槽对正衔接。为快速实现活动轨道上的活动轨道槽与主轨道焊合上的主轨道槽对正衔接,可在副轨道支撑焊合的上端前后部位设置限位垫块,这样,通过副轨道焊合的下端与前部限位垫块接触时,保证了活动轨道移动至前极限位置时,活动轨道上的轨道槽与前部主轨道槽对正衔接,且通过副轨道焊合的下端与后部限位垫块接触时,保证了活动轨道移动至后极限位置时,活动轨道上的活动轨道槽与后部主轨道槽对正衔接。其中垫块在附图中未示意出。

37.装配工作台的具体结构及功能:

38.装配工作台用于定位需要组装的部件,其主要由台板3.2、安装在台板下的四组滚轮3.3 及固定在台板上端的工件定位结构3.1构成。该四组滚轮中的两组滚轮安装在一根滚轮轴的两端,另两组滚轮安装在另一根滚轮轴的两端。工件定位结构根据待组装的部件的结构特点可进行灵活设置,比如装配轴系类工件可采用附图所述具有v形槽的定位板结构。

39.装配工作台根据需要装配的工位数量配置,装配工作台通过下部的四组滚轮滑动安装在由主轨道槽和活动轨道构成的装配工作台移动轨道槽内,可在整个装配工作台移动轨道槽内完成整圈运动,实现部件的多工位组装。

40.本实用新型的工作原理:

41.本实用新型通过主轨道焊合上的主轨道槽和活动轨道上的活动轨道槽及活动轨道与副轨道焊合的滑动配合,可形成一圈供装配工作台运动的移动轨道槽。具体的,在装配工作台在同一边的主轨道槽内转换工位时,通过人工推动可方便实现,待装配工作台需要从一边的主轨道槽转位到另一边主轨道槽时,可手动压下对应端的副轨道焊合,在重量作用下,该副轨道焊合上配合的活动轨道下滑至与该边的主轨道槽对正的位置,这样可人工推动装配工作台至该活动轨道上,然后抬起副轨道焊合的下压端,在重量作用下,活动轨道沿着副轨道槽下滑至另一端并与另一边的主轨道槽对正的位置,再次人工推动装配工作台,可实现将装配工作台转位到另一边的主轨道槽内。从而实现了部件在多个工位上完成组装。

42.尽管为说明目的公开了本实用新型的实施例和附图,但是本领域的技术人员可以理解:在不脱离本实用新型及所附权利要求的精神范围内,各种替换、变化和修改都是可以的,因此,本发明的范围不局限于实施例和附图所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1