焊网边侧压环成型装置的制作方法

1.本实用新型属于金属丝加工装置技术领域,具体的讲涉及一种焊网边侧压环成型装置。

背景技术:

2.金属丝网由经丝和纬丝焊接而成,经丝和纬丝的端头为直线,在一些需要利用纬丝端头进行悬挂或连接的场所,纬丝的直线端头不能满足需求。

技术实现要素:

3.本实用新型解决的技术问题就是提供一种将金属丝网纬丝的边缘压成圆环的焊网边侧压环成型装置。

4.为解决上述技术问题,本实用新型提出的技术方案为:包括操作台,所述的操作台的中部对称设置有第一金属丝定位块和第二金属丝定位块、第一前后导轨和第二前后导轨,

5.所述的第一金属丝定位块的左侧设置有第一芯轴、第一左右导轨,第一芯轴与第一芯轴气缸相连接,第一左右导轨上设置有第一尾弧模具,第一尾弧模具的左端与第一尾弧平移气缸相连接,第一尾弧模具的右端设置有与第一芯轴相匹配的第一尾弧压头,

6.所述的第二金属丝定位块的右侧设置有第二芯轴、第二左右导轨,第二芯轴与第二芯轴气缸相连接,第二左右导轨上设置有第二尾弧模具,第二尾弧模具的右端与第二尾弧平移气缸相连接,第二尾弧模具的左端设置有与第二芯轴相匹配的第二尾弧压头,

7.所述的第一金属丝定位块和第二金属丝定位块的前侧的第一前后导轨和第二前后导轨上设置有第一圆弧模具,第一圆弧模具的前端与第一圆弧平移气缸相连接,第一圆弧模具的后端设置有第一圆弧模板、第二圆弧模板,第一圆弧模板上设置有与第一芯轴相匹配的第一凹槽,第二圆弧模板上设置有与第二芯轴相匹配的第二凹槽,

8.所述的第一金属丝定位块和第二金属丝定位块的后侧的第一前后导轨和第二前后导轨上设置有第二圆弧模具,第二圆弧模具的后端与第二圆弧平移气缸相连接,第二圆弧模具的前端设置有与第一圆弧模板相匹配的第三圆弧模板、与第二圆弧模板相匹配的第四圆弧模板。

9.本实用新型提供的焊网边侧压环成型装置,是在焊接金属丝网前,先对纬丝进行加工。使用时,将纬丝的左端放入第一金属丝定位块、右端放入第二金属丝定位块固定。然后操作第一芯轴气缸、第二芯轴气缸同时进行伸展动作,使第一芯轴、第二芯轴上升。再操作第一圆弧平移气缸、第二圆弧平移气缸同时进行伸展动作,第一圆弧平移气缸推动第一圆弧模具、第二圆弧平移气缸推动第二圆弧模具相互靠近,待第一圆弧模板与第三圆弧模板接触、第二圆弧模板与第四圆弧模板接触后,第一芯轴气缸、第二芯轴气缸停止伸展,此时第一凹槽将纬丝的左端贴在第一芯轴上压出第一圆弧,第二凹槽将纬丝的右端贴在第二芯轴上压出第二圆弧。其后操作第一尾弧平移气缸、第二尾弧平移气缸同时进行伸展动作,

第一尾弧平移气缸推动第一尾弧模具向右移动,第一尾弧压头将纬丝的左端的第一圆弧挤压成第一圆环,第二尾弧平移气缸推动第二尾弧模具向左移动,第二尾弧压头将纬丝的右端的第二圆弧挤压成第二圆环。然后操作第一尾弧平移气缸、第二尾弧平移气缸同时进行收缩动作,再操作第一圆弧平移气缸、第二圆弧平移气缸同时进行收缩动作,再操作第一芯轴气缸、第二芯轴气缸进行收缩动作,使第一芯轴、第二芯轴下降,从第一金属丝定位块、第二金属丝定位块上取出纬丝,一根纬丝的两端压环成型完成。然后将加工好的纬丝与经丝焊接成金属网网片。本实用新型提供的焊网边侧压环成型装置,结构简单,压环成型快捷,消除安全隐患。

附图说明

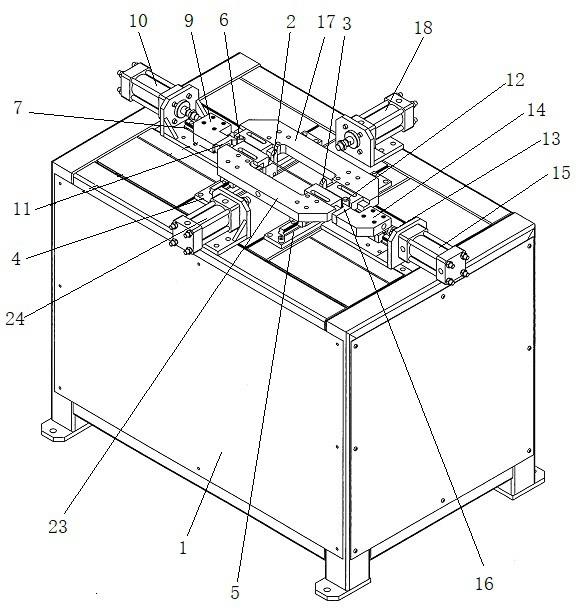

10.图1为本实用新型焊网边侧压环成型装置的结构示意图;

11.图2为焊网边侧压环成型装置的俯视图;

12.图3为第一圆弧模具、第二圆弧模具的结构示意图;

13.图4为第一尾弧平移气缸的结构示意图;

14.图5为第一尾弧平移气缸的俯视图;

15.图6为第一尾弧平移气缸的侧视图;

16.图7为金属网的结构示意图。

具体实施方式

17.下面结合附图对本实用新型所提出的焊网边侧压环成型装置的结构做进一步说明。

18.如图1、图2、图3、图4、图5、图6、图7所示,本实用新型焊网边侧压环成型装置包括操作台1,操作台1的中部对称设置有第一金属丝定位块2和第二金属丝定位块3、第一前后导轨4和第二前后导轨5,

19.第一金属丝定位块2的左侧设置有第一芯轴6、第一左右导轨7,第一芯轴6与第一芯轴气缸8相连接,第一左右导轨7上设置有第一尾弧模具9,第一尾弧模具9的左端与第一尾弧平移气缸10相连接,第一尾弧模具9的右端设置有与第一芯轴6相匹配的第一尾弧压头11,

20.第二金属丝定位块3的右侧设置有第二芯轴12、第二左右导轨13,第二芯轴12与第二芯轴气缸相连接,第二左右导轨13上设置有第二尾弧模具14,第二尾弧模具14的右端与第二尾弧平移气缸15相连接,第二尾弧模具14的左端设置有与第二芯轴12相匹配的第二尾弧压头16,

21.第一金属丝定位块2和第二金属丝定位块3的前侧的第一前后导轨4和第二前后导轨5上设置有第一圆弧模具17,第一圆弧模具17的前端与第一圆弧平移气缸18相连接,第一圆弧模具17的后端设置有第一圆弧模板19、第二圆弧模板20,第一圆弧模板19上设置有与第一芯轴6相匹配的第一凹槽21,第二圆弧模板20上设置有与第二芯轴12相匹配的第二凹槽22,

22.第一金属丝定位块2和第二金属丝定位块3的后侧的第一前后导轨4和第二前后导轨5上设置有第二圆弧模具23,第二圆弧模具23的后端与第二圆弧平移气缸24相连接,第二

圆弧模具23的前端设置有与第一圆弧模板19相匹配的第三圆弧模板25、与第二圆弧模板20相匹配的第四圆弧模板26。

23.如图7所示,金属丝网由经丝27和纬丝28焊接而成,纬丝28的左端为第一圆环29,纬丝28的右端为第二圆环30。

24.本实用新型提供的焊网边侧压环成型装置,是在焊接金属丝网前,先对纬丝28进行加工。使用时,将纬丝28的左端放入第一金属丝定位块2、右端放入第二金属丝定位块3固定。然后操作第一芯轴气缸8、第二芯轴气缸同时进行伸展动作,使第一芯轴6、第二芯轴12上升。再操作第一圆弧平移气缸18、第二圆弧平移气缸24同时进行伸展动作,第一圆弧平移气缸18推动第一圆弧模具17、第二圆弧平移气缸24推动第二圆弧模具23相互靠近,待第一圆弧模板19与第三圆弧模板25接触、第二圆弧模板20与第四圆弧模板26接触后,第一芯轴气缸8、第二芯轴气缸停止伸展,此时第一凹槽21将纬丝28的左端贴在第一芯轴6上压出第一圆弧,第二凹槽22将纬丝28的右端贴在第二芯轴12上压出第二圆弧。其后操作第一尾弧平移气缸10、第二尾弧平移气缸15同时进行伸展动作,第一尾弧平移气缸10推动第一尾弧模具9向右移动,第一尾弧压头11将纬丝28的左端的第一圆弧挤压成第一圆环28,第二尾弧平移气缸15推动第二尾弧模具14向左移动,第二尾弧压头16将纬丝28的右端的第二圆弧挤压成第二圆环29。然后操作第一尾弧平移气缸10、第二尾弧平移气缸15同时进行收缩动作,再操作第一圆弧平移气缸18、第二圆弧平移气缸24同时进行收缩动作,再操作第一芯轴气缸8、第二芯轴气缸进行收缩动作,使第一芯轴6、第二芯轴12下降,从第一金属丝定位块2、第二金属丝定位块3上取出纬丝28,一根纬丝28的两端压环成型完成。然后将加工好的纬丝28与经丝27焊接成金属网网片。本实用新型提供的焊网边侧压环成型装置,结构简单,压环成型快捷,消除安全隐患。

25.本实用新型所提供的焊网边侧压环成型装置不仅限于上述结构,凡在本实用新型基础上所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1