镗铣床独立循环冷却系统的制作方法

1.本实用新型涉及机械加工领域,具体为镗铣床独立循环冷却系统。

背景技术:

2.卧式铣镗床,机械加工中,有万能设备之称,配备有数显装置,加工精度高,范围广,可以加工外圆、直孔、锥孔、沟槽、平面、斜面、孔系等等;现设备没有冷却系统,加工中的刀具和工件的切削热不能及时带走,尤其是钻孔类加工,降低了刀具的使用寿命,薄壁工件会有变形,降低了加工的精度,同时也阻碍了加工效率的进一步提升;

3.但是目前的镗铣床在机械加工作业期间,冷却液在对工件或镗铣床主轴进行冷却后一般直接排放,而不会对冷却液进行二次利用,故提出一种可将镗铣床工作台上的冷却液进行回收并进行二次过滤的镗铣床独立循环冷却系统。

技术实现要素:

4.本实用新型要解决的技术问题是针对现有技术的不足,提供了一种可将镗铣床工作台上的冷却液进行回收并进行二次过滤的镗铣床独立循环冷却系统。

5.本实用新型要解决的技术问题是通过以下技术方案来实现的,镗铣床独立循环冷却系统,包括,

6.冷却箱,在冷却箱上安装有对冷却箱内的冷却液进行泵送的泵体;

7.冷却喷管,冷却喷管的进口端管连接至泵体的出口端上,冷却喷管的出口端位于镗铣床主轴的上方;

8.磁吸管夹,磁吸管夹包括可拆卸连接的吸附板和夹管板,所述的夹管板上具有容纳冷却喷管的通孔,所述的吸附板上嵌设有可吸附在镗铣床立柱外壁上以此将冷却喷管固定在镗铣床立柱上的磁铁;

9.回水箱,回水箱设置在镗铣床工作台与镗铣床立柱之间的床身上,所述的回水箱的顶部呈开放式设置,在回水箱的顶部边沿上固定安装有可对镗铣床工作台上的冷却液进行导流回收的弧形导流板;

10.循环回水管,循环回水管的进口端管连接至回水箱的底部内,循环回水管的出口端管连接至冷却箱的顶部内。

11.本实用新型要解决的技术问题还可以通过以下技术方案来实现的,以上所述的镗铣床独立循环冷却系统,所述的冷却箱的顶部具有可将冷却箱顶部封闭的上盖,所述的泵体安装在上盖上。

12.本实用新型要解决的技术问题还可以通过以下技术方案来实现的,以上所述的镗铣床独立循环冷却系统,在冷却箱内设置有竖管,竖管的下端与冷却箱的底部预留有间隙,竖管的上端与泵体的进口端管连接,在竖管内固定安装有滤芯。

13.本实用新型要解决的技术问题还可以通过以下技术方案来实现的,以上所述的镗铣床独立循环冷却系统,在冷却箱的底部安装有排污阀。

14.本实用新型要解决的技术问题还可以通过以下技术方案来实现的,以上所述的镗铣床独立循环冷却系统,在回水箱的底部内壁上固定安装有滤网ⅰ,所述的循环回水管的进口端管连接至滤网ⅰ与回水箱内壁围成的空间内。

15.本实用新型要解决的技术问题还可以通过以下技术方案来实现的,以上所述的镗铣床独立循环冷却系统,在冷却箱的顶部内壁上固定安装有滤网ⅱ,所述的循环回水管的出口端管连接至滤网ⅱ与冷却箱内壁围成的空间内。

16.本实用新型要解决的技术问题还可以通过以下技术方案来实现的,以上所述的镗铣床独立循环冷却系统,在冷却喷管的出口端外周面上安装有水管开关。

17.本实用新型要解决的技术问题还可以通过以下技术方案来实现的,以上所述的镗铣床独立循环冷却系统,在吸附板和夹管板上开设有若干螺纹孔,所述的吸附板和夹管板通过螺纹连接。

18.本实用新型要解决的技术问题还可以通过以下技术方案来实现的,以上所述的镗铣床独立循环冷却系统,所述的吸附板上固定安装有两个磁铁,该磁铁为铷铁硼磁铁。

19.本实用新型要解决的技术问题还可以通过以下技术方案来实现的,以上所述的镗铣床独立循环冷却系统,所述的磁吸管夹设置有两个。

20.与现有技术相比,本实用新型的有益技术效果是:解决了加工中尤其是钻孔时钻头和工件冷却问题,使用方便,根据使用需求可随时使用或拆除该循环冷却系统,可操作性强,通过磁吸管夹可将冷却喷管可拆卸的固定安装在镗铣床的待冷却刀具或工件处,适用性强,其结构设计合理。

附图说明

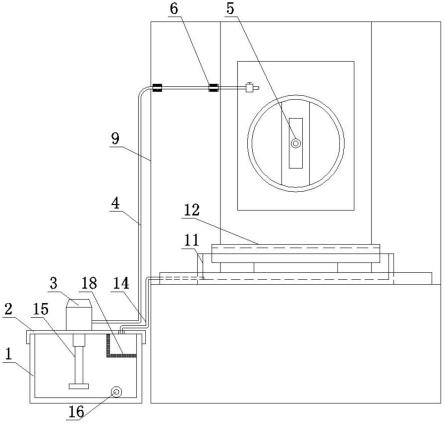

21.图1为主视结构示意图;

22.图2为回水箱的左视结构示意图;

23.图3为磁吸管夹的左视结构示意图。

24.图中,1、冷却箱;2、上盖;3、泵体;4、冷却喷管;5、镗铣床主轴;6、吸附板;7、夹管板;8、通孔;9、镗铣床立柱;10、磁铁;11、回水箱;12、镗铣床工作台;13、弧形导流板;14、循环回水管;15、竖管;16、排污阀;17、滤网ⅰ;18、滤网ⅱ;19、螺纹孔。

具体实施方式

25.以下参照附图,进一步描述本实用新型的具体技术方案,以便于本领域的技术人员进一步地理解本实用新型,而不构成对其权利的限制。

26.实施例1,参照图1-3,镗铣床独立循环冷却系统,包括,

27.冷却箱1,冷却箱1的外形尺寸可根据使用需求自行选择,例如长800mm、宽400mm、高260mm,冷却箱1的顶部具有下述的上盖2上,上盖2上可实现开设有用于安装泵体的孔,在冷却箱1上安装有对冷却箱1内的冷却液进行泵送的泵体3,该泵体3可为三相电泵,其具体型号规格可根据使用需求自行选择;

28.冷却喷管4,冷却喷管4的进口端管连接至泵体3的出口端上,冷却喷管4的出口端位于镗铣床主轴5的上方,冷却喷管4的公称直径可为20mm;

29.磁吸管夹,磁吸管夹包括可拆卸连接的吸附板6和夹管板7,吸附板6的横截面呈矩

形状设置,夹管板7的横截面呈矩形状设置,所述的夹管板7上具有容纳冷却喷管4的通孔8,该通孔8可为椭圆形孔,所述的吸附板6上嵌设有可吸附在镗铣床立柱9外壁上以此将冷却喷管4固定在镗铣床立柱9上的磁铁10;

30.回水箱11,回水箱11设置在镗铣床工作台与镗铣床立柱9之间的床身上,所述的回水箱11的顶部呈开放式设置,在回水箱11的顶部边沿上固定安装有可对镗铣床工作台12上的冷却液进行导流回收的弧形导流板13,弧形导流板13可设置有多块,例如三块,分别位于靠近镗铣床工作台12的三个回水箱11立面顶部上,弧形导流板13的轮廓线为弧形状设置,具体的可参照图2;

31.循环回水管14,循环回水管14的公称直径可为25mm,循环回水管14的进口端管连接至回水箱11的底部内,循环回水管14的出口端管连接至冷却箱1的顶部内。

32.实施例1中,由镗铣床上的冷却液至回水箱11内,再由回水箱11通过循环回水管14至冷却箱1,再由泵体3将冷却箱1内的冷却液经冷却喷管4泵至镗铣床主轴5或工件上,以此形成一个循环冷却系统,一定程度上的使得冷却液的利用率达到最高。

33.实施例2,实施例1所述的镗铣床独立循环冷却系统,所述的冷却箱1的顶部具有可将冷却箱1顶部封闭的上盖2,所述的泵体3安装在上盖2上,上盖2的横截面呈矩形状设置。

34.实施例3,实施例1所述的镗铣床独立循环冷却系统,在冷却箱1内设置有竖管15,竖管15的下端与冷却箱1的底部预留有间隙,其间隙大小根据使用需求可自行选择故此处不再赘述竖管15距离冷却箱1底壁之间的距离值,竖管15的上端与泵体3的进口端管连接,在竖管15内固定安装有滤芯,该滤芯可为现有技术中的活性炭滤芯等。

35.实施例4,实施例1所述的镗铣床独立循环冷却系统,在冷却箱1的底部安装有排污阀16。

36.实施例4中,通过排污阀16可将冷却箱1内的沉淀物残渣进行排放。

37.实施例5,实施例1所述的镗铣床独立循环冷却系统,在回水箱11的底部内壁上固定安装有滤网ⅰ17,所述的循环回水管14的进口端管连接至滤网ⅰ17与回水箱11内壁围成的空间内,滤网ⅰ17的过滤精度根据使用需求可自行选择故此处不再赘述有关滤网ⅰ17孔径的精度选择。

38.实施例5中,通过滤网ⅰ17可对进入至循环回水管14的进口端处的冷却液进行过滤,一定程度上的减少冷却液中的杂质,滤网ⅰ17可倾斜安装设置,滤网ⅰ17与回水箱11底面之间的夹角为40

°

。

39.实施例6,实施例1所述的镗铣床独立循环冷却系统,在冷却箱1的顶部内壁上固定安装有滤网ⅱ18,所述的循环回水管14的出口端管连接至滤网ⅱ18与冷却箱1内壁围成的空间内,滤网ⅱ18的过滤精度根据使用需求可自行选择故此处不再赘述有关滤网ⅱ18孔径的精度选择。

40.实施例6中,通过滤网ⅱ18可对进入至冷却箱1内的冷却液进行二次过滤,一定程度上的避免过多的杂质进入至冷却箱1内。

41.实施例7,实施例1所述的镗铣床独立循环冷却系统,在冷却喷管4的出口端外周面上安装有水管开关,通过开关可控制水流大小,该设置例如现有技术中的水龙头。

42.实施例8,实施例1所述的镗铣床独立循环冷却系统,在吸附板6和夹管板7上开设有若干螺纹孔19,所述的吸附板6和夹管板7通过螺纹连接,具体的,该螺纹孔19可设置有两

个。

43.实施例9,实施例1所述的镗铣床独立循环冷却系统,所述的吸附板6上固定安装有两个磁铁10,该磁铁10为铷铁硼磁铁。

44.实施例10,实施例1所述的镗铣床独立循环冷却系统,所述的磁吸管夹设置有两个。

45.该镗铣床独立循环冷却系统使用时,首先将冷却喷管4通过磁吸管夹固定在镗铣床立柱9上,并使得冷却喷管4的出口端正对镗铣床主轴5后镗铣床上的工件,具体的,该冷却喷管4的出口端管段可选用现有技术中免支撑的万向竹节管,其内部具有不锈钢圈以此进行安装后支撑的作用,其为现有技术故此处不再赘述其具体规格及其结构与使用原理,在安装好冷却喷管4后,当镗铣床工作台12上的冷却液自流至回水箱11内后,并经循环回水管14自流至冷却箱1内,并由泵体3将冷却箱1内的冷却液泵至冷却喷管4内,并由冷却喷管4喷至镗铣床主轴5或工件上,以此对镗铣床主轴5或工件进行冷却,其结构设计合理。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1