用于加工内孔深沟槽的车刀的制作方法

1.本实用新型涉及切削工具技术领域,尤其是一种用于加工内孔深沟槽的车刀。

背景技术:

2.目前,在零件外表面加工深沟槽的时候,传统车刀装夹在车刀座上,零件装夹在夹持座上,调整车刀和零件位置使车刀抵住零件外表面,零件绕着夹持座的轴线旋转,车刀沿着夹持座的轴线方向给进,这样就可以在零件表面制造出深沟槽。

3.但现阶段,内孔深沟槽的加工,需要在零件内孔中加工环形凹槽,进一步在环形凹槽的上表面或者是下表面制造内孔深沟槽。图1、图2中示出了一种具有内孔深沟槽101的零件1;参见图1、图2,所述内孔深沟槽101的直径大于内孔的直径,零件1的环形凹槽的下表面即为加工面。将零件1装夹在夹持座上,传统车刀装夹在车刀座上,车刀在向加工面移动的过程中,零件1的外表面会阻碍车刀向加工面移动,使得内孔深沟槽101上方的操作空间受限,进而导致车刀与零件1的外表面相干涉而无法对内孔深沟槽101进行加工。因此,传统的车刀无法对操作空间受限的内孔深沟槽101进行加工。

技术实现要素:

4.本实用新型所要解决的技术问题是:提供一种用于加工内孔深沟槽的车刀,用于对操作空间受限的深沟槽进行加工。

5.本实用新型解决其技术问题所采用的技术方案是:用于加工内孔深沟槽的车刀,包括刀杆,刀杆的第一端具有沿垂直于刀杆的方向延伸的刀头,所述刀头远离刀杆的端部设置有车刀片,所述车刀片沿着刀杆轴线方向向外延伸。

6.进一步,所述刀头的外周面由安装面、圆弧状的避让面和两个相对设置的平面围合形成;其中两个相对设置的平面垂直于刀杆的轴线,所述安装面和避让面与两个相对设置的平面均垂直,所述安装面和避让面相交于远离刀杆的端部的尖端,所述车刀片设置在尖端处。

7.进一步,所述安装面上凹设有安装部,所述车刀片设置在安装部内。

8.进一步,所述刀杆包括相连接的支撑段和装夹段;所述支撑段的横截面尺寸小于装夹段的横截面尺寸;所述支撑段远离装夹段的那一端形成所述刀杆的第一端。

9.进一步,支撑段和装夹段具有一个共面的侧面,所述侧面与安装面共面。

10.进一步,所述车刀片的前角为0

°

,后角为-15

°

,所述车刀片的刃倾角为3

°

。

11.本实用新型的有益效果是:通过在刀杆的第一端设置沿垂直于刀杆的方向延伸的刀头,由于刀头相对于刀杆向外延伸,这样刀头上方就形成了避让空间,车刀就不会与零件的外表面相干涉。刀头远离刀杆的端部设置有车刀片,在使用过程中先将刀头移动进入到零件的内孔,再移动车刀,使得车刀片可以伸入到环形凹槽的加工面;启动车床使零件转动,随着车刀的进给,这样车刀片就可以加工内孔深沟槽。

附图说明

12.图1是具有特殊结构的深沟槽的零件的结构示意图;

13.图2是图1中零件的剖视图;

14.图3是本实用新型实施例提供的用于加工内孔深沟槽的车刀的结构示意图;

15.图4是图3的正视图;

16.图5是图3中用于加工内孔深沟槽的车刀去除车刀片的立体图;

17.图6是采用图3中用于加工内孔深沟槽的车刀加工深沟槽时的状态图。

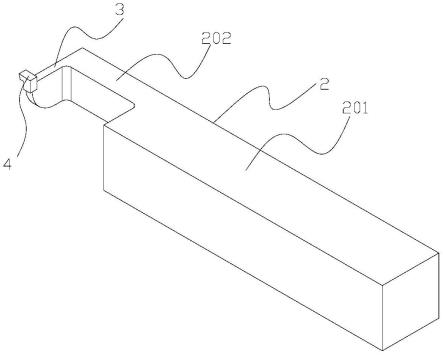

18.附图标记:1-零件;101-深沟槽;2-刀杆;201-装夹段;202-支撑段;3-刀头;301-安装面;302-避让面;303-平面;304-底面;305-竖向面;4-车刀片。

具体实施方式

19.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

20.如图3、图4、图5和图6所示,本实用新型用于加工内孔深沟槽101的车刀,包括刀杆2,刀杆2的第一端具有沿垂直于刀杆2的方向延伸的刀头3,所述刀头3远离刀杆2的端部设置有车刀片4,所述车刀片4沿着刀杆2轴线方向向外延伸。

21.其中,所述刀杆2用于安装至车床的刀座上,所述刀杆2的两端分别是第一端和第二端。所述刀头3固定在刀杆2的第一端的一侧,并沿垂直于刀杆2轴线的方向延伸;由于刀头3沿垂直于刀杆2轴线的方向延伸,这样刀头3的上方就形成避让空间;所述刀头3沿其延伸方向的长度应小于零件1上内孔的直径,以便在加工深沟槽101时可将刀头3置于加工面处。为了保证刀杆2与刀头3的连接强度、刚度和可靠性,所述刀杆2与刀头3优选为一体成型结构。所述车刀片4固定在刀头3上远离刀杆2的端部,用于对零件1的深沟槽101车削加工。所述车刀片4沿着刀杆2轴线方向向外延伸;这里需要说明的是,存在三种车刀片4的状态:

22.状态1,车刀片4沿着刀杆2轴线方向向远离刀杆2方向延伸,这样设置的目的是为了加工环形凹槽下表面作为加工面时的深沟槽101。

23.状态2,车刀片4沿着刀杆2轴线方向向靠近刀杆2方向延伸,这样设置的目的是为了加工环形凹槽上表面作为加工面时的深沟槽101。

24.状态3,车刀片4沿着刀杆2轴线方向向靠近和远离刀杆2方向延伸,这样设置的目的是为了加工环形凹槽上表面和下表面均作为加工面时的深沟槽101。

25.本实用新型具体操作过程:在具体操作过程中,由于车床的型号不同,零件1的轴线可以水平装夹也可以竖直装夹,这里以零件1的轴线竖直装夹为例,将零件1装夹在夹持座上,车刀装夹在车刀座上,将车刀刀头3对准零件1的内孔,车刀刀头3下移至零件1内孔之中,使车刀刀头3的上表面低于环形凹槽的上表面,车刀刀头3的下表面高于环形凹槽的上表面,随后将零件1水平移动,将车刀的车刀片4放置在加工面的加工位置的上方,向下移动车刀,使车刀片4与加工面相接触,开动车床,即可完成环形凹槽下表面为加工面的内孔深沟槽101的加工。

26.本实用新型提供的用于加工内孔深沟槽101的车刀,通过在刀杆2的第一端设置沿

垂直于刀杆2的方向延伸的刀头3,由于刀头3相对于刀杆2向外延伸,这样刀头3上方就形成了避让空间,车刀就不会与零件1的外表面相干涉。刀头3远离刀杆2的端部设置有车刀片4,在使用过程中先将刀头3移动进入到零件1的内孔,再移动车刀,使得车刀片4可以伸入到环形凹槽的加工面;开动车床使零件1转动,随着车刀的进给,这样车刀片4就可以加工内孔深沟槽101。

27.本实施例中,所述刀杆2优选采用高速钢制作而成,所述车刀片4优选采用人造金刚石制作而成。当然,所述刀杆2还可采用其他钢材制作而成,所述车刀片4还可采用硬质合金等其他材质制作而成,在此不做具体的限定。

28.进一步,所述刀头3的外周面由安装面301、圆弧状的避让面302和两个相对设置的平面303围合形成;其中两个相对设置的平面303垂直于刀杆2的轴线,所述安装面301和避让面302与两个相对设置的平面303均垂直,所述安装面301和避让面302相交于远离刀杆2的端部的尖端,所述车刀片4设置在尖端处。

29.本实施例中,所述刀头3大致呈扇形体,所述刀头3的外周面包括安装面301圆弧状的避让面302和两个相对设置的平面303。其中,平面303分别与安装面301和避让面302相垂直。所述车刀片4可采用焊接或螺钉等紧固件固定在安装面301和避让面302的相交的尖端位置处,这样设置的目的是能够更加方便的安装车刀片4。圆弧状的避让面302的主要作用是在车刀向下移动的过程中避免刀头3与内孔的孔壁相干涉。

30.进一步,所述安装面301上凹设有安装部,所述车刀片4设置在安装部内。

31.参见图5,所述安装部为由平行于安装面301的底面304和垂直于底面304的竖向面305围成的半开放空间,用于对车刀片4进行限位,以使车刀片4稳定地容置于其中,防止车刀片4晃动,并使车刀片4的切削刃露至安装部的外部,以与待切削零件1接触切削。

32.所述刀杆2可以为等截面尺寸结构,这样就造成车刀的尺寸较大。为了减小车刀的尺寸,优选的,所述刀杆2包括相连接的支撑段202和装夹段201;所述支撑段202的横截面尺寸小于装夹段201的横截面尺寸;所述支撑段202远离装夹段201的那一端形成所述刀杆2的第一端。

33.其中,支撑段202和装夹段201均大致为长方体结构,为了保证刀杆2的强度刚度,优选采用一体成型的方式制造;由于支撑段202的横截面尺寸小于装夹段201的横截面尺寸,这样在车刀制造加工过程中就可以减少车刀的整体重量和花费的钢材数量。

34.进一步,支撑段202和装夹段201具有一个共面的侧面,所述侧面与安装面301共面。

35.由于上述实施例中描述的刀杆2大致为长方体结构,它们之间具有一个共面的侧面,安装面301与所述侧面共面,用于在安装及加工时作为基准进行定位。

36.进一步,所述车刀片4的前角为0

°

,后角为-15

°

,所述车刀片4的刃倾角为3

°

。

37.前角设置为0

°

是因为加工材料的硬度较高,前角不宜选的太大,因此选0

°

作为前角;后角为-15

°

使得车刀在加工中不会与深沟槽101底面进行干涉,也方便切屑的排出。刃倾角为3

°

主要目的是防止加工时刀具与深沟槽101的槽壁发生干涉,损伤深沟槽101槽壁。

38.本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1