一种带有导流槽的电解铣削加工用工具阴极

1.本实用新型涉及金属的电解铣削加工工具,具体为一种带有导流槽的电解铣削加工用工具阴极。

背景技术:

2.近年来,随着材料科学和制造技术的迅猛发展,整体结构件在国内外先进战斗机、载人飞船等航空航天装备中的需求量与日剧增。但是,整体结构件大多采用钛合金、高温合金等难切削加工材料,并且尺寸大、形状复杂、结构轻薄,所以从毛坯到成品的材料去除比很高,同时,航空产品的特殊性不允许其关键重要部件的表面存在残余应力、重铸层、热影响区及微裂纹等缺陷,这限制了很多制造方法的使用。

3.电解铣削加工采用棒状工具阴极,以类似数控铣削加工的方式,基于电化学阳极溶解作用对金属材料进行加工的方法,具有加工柔性高、加工效率高、工具无损耗、加工表面无应力、无变质层、与工件材料硬度无关等特点。特别是随着工具阴极侧壁喷液方式的提出,电解铣削加工的电解液可直接由工具阴极内部喷射入加工间隙,使工具阴极能够直接从工件侧壁处以较大的切深进行“切入式”加工,因而非常适用于难切削加工材料整体结构件的大余量去除加工。

4.在电解铣削加工过程中,采用更大的切深以及更快的进给速度,可有效增加单次走刀时的材料去除率,但是这也会导致单位时间内进入加工区的加工副产物大幅增多,如果这些加工副产物不能被及时排除,会影响工件材料的正常溶解,导致加工稳定性恶化,阴阳极之间易产生火花放电,造成加工效率低下,工件表面灼伤等现象。而且,对于钛合金等易钝化金属,电解铣削加工时大多存在难溶性电解产物多、体积大且黏附性强等特点,这也使得加工间隙内加工副产物及时排出的难度进一步增大。该问题严重制约了电解铣削加工技术在航空航天制造业中的推广及应用。

技术实现要素:

5.本实用新型的目的在于提供一种带有导流槽的电解铣削加工用工具阴极,以解决上述背景技术中提出的加工副产物排出困难、加工稳定性差及效率低的问题和不足.

6.一种带有导流槽的电解铣削加工用工具阴极,其特征在于:包括阴极体,阴极体为具有中心盲孔的圆筒形结构,阴极体的外圆周表面上设置有侧壁导流槽和与中心盲孔相通的喷液孔,阴极体的底端表面上还开设有端部导流槽和环形导流槽;所述的喷液孔和侧壁导流槽在阴极体的外圆周表面上沿轴向呈螺旋形排列且螺旋旋向相同;所述的喷液孔和侧壁导流槽的螺旋升角相等且小于20

°

;所述的侧壁导流槽的数量与喷液孔的列数相等;所述的喷液孔和侧壁导流槽在阴极体的外圆周表面上沿圆周间隔均匀布置;所述的侧壁导流槽与端部导流槽数量相等;所述的端部导流槽等角度均匀分布在阴极体的底端;所述的端部导流槽一端位于阴极体的端面边缘,另一端与环形导流槽相连通;所述的环形导流槽与阴极体的底端同心设置;所述的侧壁导流槽、端部导流槽与环形导流槽的槽宽、槽深均相等;

所述的侧壁导流槽的垂直高度大于电解铣削加工所需的切深;所述的阴极体侧壁和底端的壁厚相等;所述的侧壁导流槽深度不超过阴极体壁厚的50%;所述的环形导流槽内径不超过阴极体端面半径的50%;所述的阴极体的材质为不锈钢。

7.利用上述工具阴极进行电解铣削加工金属三维结构的方法包括以下步骤:

8.s1、将阴极体接电源负极,工件接电源正极,并驱动工具阴极至初始加工位置;s2、将电解液泵入阴极体的中心盲孔内,经喷液孔直接喷向加工区;

9.s3、开启电源,驱动阴极体高速旋转,并使阴极体按照设定轨迹相对于工件运动,此时,工件被加工区金属快速溶解,同时,难溶性电解产物和气泡在端部导流槽、环形导流槽和侧壁导流槽的导流与螺杆泵效应下被高效运离加工间隙,直至加工结束;

10.s4、关闭电源,驱动阴极体退出加工区,卸下阴极体及工件,完成加工。

11.所述的侧壁导流槽呈右旋螺旋形排列时,阴极体的旋转方向为顺时针;所述的侧壁导流槽呈左旋螺旋形排列时,阴极体的旋转方向为逆时针;

12.与现有技术相比,本实用新型的有益效果在于:

13.1、加工稳定性更好。当工具阴极旋转工作时,侧面极间间隙内的电解产物可以通过本实用新型的阴极体的外圆周表面上呈螺旋形排列的侧壁导流槽所形成的螺杆泵效应,强化其向上输运的能力,与此同时,底面极间间隙内的电解产物可以通过本实用新型的阴极体的底端表面上的端部导流槽和环形导流槽的导流作用,加快其往外排出的过程,从而促进整个极间间隙内电解产物的及时排出,并且防止难溶性电解产物黏附于工件加工表面,因此能够显著提高电解铣削加工过程的稳定性。

14.2、加工效率更高。由于有效减少了加工副产物,特别是较大体积的难溶性电解产物在工具阴极外表面和工件阳极加工面之间的间隙内停留,从而改善了极间间隙内电解液电导率分布的均匀性,使得电解铣削加工能够在更小的极间间隙下稳定进行,因此可以进一步提高加工速度和加工效率。

15.3、工具阴极结构设计更合理。本实用新型提供的阴极体的侧壁导流槽和喷液孔沿阴极体圆周方向间隔均匀布置,且呈升角小于20

°

的螺旋形排列,如此设计既可保证侧面极间间隙内流场的均匀性,还有助于实现更好的排除电解产物效果。同时,阴极体的端面上等角度均匀分布有端部导流槽,该端部导流槽一端位于阴极体端面的边缘,另一端与阴极体的端面上同心设置的环形导流槽连通,如此可有效促进底面极间间隙内加工副产物的及时排出。此外,阴极体的侧壁导流槽、端部导流槽与环形导流槽的槽深相等不超过阴极体壁厚的50%,如此安排还可保证阴极体具备良好的刚度。

附图说明

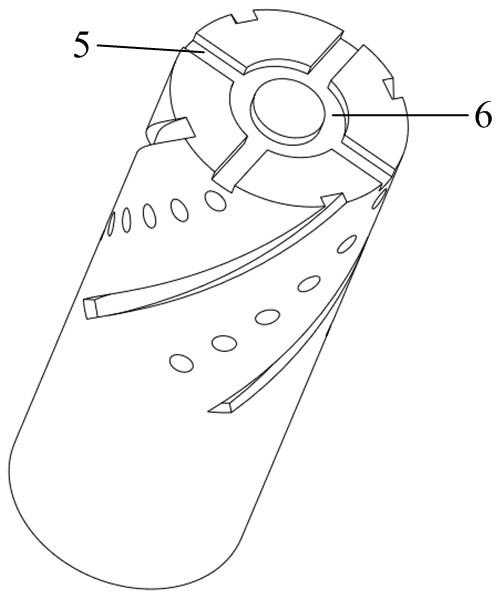

16.图1带有导流槽的电解铣削加工用工具阴极的侧面示意图。

17.图2带有导流槽的电解铣削加工用工具阴极的底面示意图。

18.图3带有导流槽的工具阴极电解铣削加工示意图。

19.图中标号名称为:1、阴极体;2、中心盲孔;3、侧壁导流槽;4、喷液孔;5、端部导流槽;6、环形导流槽;7、电源;8、工件;9、电解液;10、电解液泵入方向;11、阴极体顺时针旋转方向;12、走刀轨迹;13、难溶性电解产物;14、气泡。

具体实施方式

20.下面结合具体附图对本实用新型一种带有导流槽的电解铣削加工用工具阴极的实施作进一步描述,本实施在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体操作过程,但本实用新型的保护范围不限于下述的实施例。

21.如图1和图2所示,一种带有导流槽的电解铣削加工用工具阴极,包括不锈钢材质的阴极体1。阴极体1为具有中心盲孔2且上端开口下端闭合的圆筒形结构,其外径为10mm,侧壁和底端的壁厚均为1mm。阴极体1的外圆周表面上开有6排4列共24个与中心盲孔2相通的喷液孔4,其中相邻两排孔圆心的距离均为2mm,最低排孔圆心到阴极体1端面的距离为1.5mm。这些喷液孔4沿阴极体1轴向呈升角为15

°

的右旋螺旋形排列,且孔径为1mm。阴极体1的外圆周表面上从底端边缘沿轴向向上还开有4列侧壁导流槽3。这些侧壁导流槽3也呈升角为为15

°

的右旋螺旋形排列,且槽宽为1mm,槽深0.5mm,垂直高度为14mm。而且,4列喷液孔4和4列侧壁导流槽3在阴极体1的外圆周表面上沿圆周间隔均匀排布。此外,阴极体1的底端表面上开有内径1.5mm、槽宽1mm、槽深0.5mm且与端面同心设置的环形导流槽6。阴极体1的底端表面上从底端边缘沿径向向内还设置有4条槽宽为1mm、槽深0.5mm的端部导流槽5。这些端部端部导流槽5等角度均布在阴极体1的底端表面上,且一端位于阴极体1的端面边缘,另一端与环形导流槽6相连通。

22.如图3所示,本实施案例在材质为钛合金的工件8上进行单次走刀切深为13mm的电解铣削加工沟槽结构,具体操作步骤如下:

23.s1、将阴极体1安装在机床主轴(图中未画出)的下端,工件8水平装夹于机床工作台(图中未画出)上;

24.s2、将工件8直接与电源7正极相连,阴极体1则通过集电环(图中未画出)连接电源7正极,并利用机床控制模块(图中未画出)进行对刀,使阴极体1定位至加工位置;

25.s3、将一定温度及压力的电解液9泵入阴极体1的中心盲孔2,再从其喷液孔4直接喷射到工件8加工表面,以实现阴、阳极之间的电导通;

26.s4、打开电源7,驱动阴极体1沿顺时针旋转,并使其按照预设的走刀轨迹12进行电解铣削加工,此时,工件8被加工面上的金属材料在电化学阳极溶解作用下快速溶解,同时,底面极间间隙内的难溶性电解产物13和气泡14也在阴极体1的端部导流槽5和环形导流槽6的导流作用下沿径向向外被及时排出,侧面极间间隙内的难溶性电解产物13和气泡14在阴极体1的侧壁螺旋槽的螺杆泵效应下沿轴向向上被高效运离;

27.s5、当阴极体1移动至走刀轨迹12的终点时,关停电源7,停止阴极体顺时针旋转11及电解液泵入10,驱动阴极体1退出加工区,完成加工。

28.采用本实施例按照上述操作执行电解铣削加工,其加工稳定性和加工效率均可得到显著提高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1