防止螺杆断裂的滚动进口导卫底座的制作方法

1.本实用新型涉及轧机导卫机构技术领域,尤其是一种用于高棒辊环式模块精轧机、减径机生产过程中防止滚动进口导卫底座螺杆断裂的结构。

背景技术:

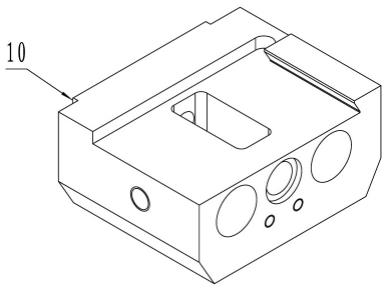

2.在高棒辊环式模块精轧机、减径机生产过程中,部分悬臂辊环式模块轧机会采用进口滚动导卫来帮助轧件准确、稳定地进入轧辊孔型,进口滚动导卫会使用导卫底座来安装固定。现有的一种滚动导卫底座分为上、下部分,上部分为固定鞍座,下部分为固定底座,上下部分通过固定底座右侧的卡槽、左侧的带螺栓夹块和正面带螺栓的压块形成整体,再由三颗m24

×

120mm螺栓(鞍座一颗、底座两颗)锁紧在模块轧机辊箱面板上,滚动导卫就装配固定在导卫底座上。如图1所示,固定底座与模块轧机辊箱面板键槽的接触面有凸台10,凸台10长112mm,模块轧机辊箱面板有长度为165mm的定位槽,固定底座的凸台10装配在定位槽中段,定位槽两头空置,凸台10的作用主要是卡位和承载来自过钢时对导卫底座的的竖向冲击力,基本无法承载横向冲击力;固定底座通过两颗普通螺栓与辊箱面板固定连接,其紧固型式过于简单,整个导卫部分与辊箱面板之间主要靠固定底座的两颗普通螺栓来固定受力,过钢时受冲击容易导致底座螺栓断裂,从而造成堆钢。此外,在生产过程中因钢温波动,影响张力稳定,轧件存在抖动,加上导卫长期受水淋,长时间使用后导卫底座螺栓存在生锈、松动的现象,不利于生产稳定。据统计,高棒生产线平均每月都会出现2~3次因导卫底座螺杆松动或断裂造成的冲钢事故,每次影响生产40分钟左右。

技术实现要素:

3.本实用新型的目的是提供一种防止螺杆断裂的滚动进口导卫底座,这种底座可以解决现有悬臂辊环式模块轧机滚动进口导卫底座受冲击时容易导致紧固固定底座的螺栓松动或断裂的问题。

4.为了解决上述问题,本实用新型采用的技术方案是:这种防止螺杆断裂的滚动进口导卫底座包括安装在模块轧机辊箱面板上的固定底座,所述固定底座的上部具有向上凸起的横向定位凸台,所述固定底座的下部具有穿装下紧固螺栓的下螺栓通孔,所述辊箱面板上开设有定位槽,在所述固定底座与所述模块轧机辊箱面板相贴合的接触面上开设有和所述定位槽相对的限位槽,所述限位槽的两端延伸至所述固定底座两侧边形成开口,在所述定位槽和所述限位槽内固定插装有加长键,所述加长键填满所述定位槽。

5.上述防止螺杆断裂的滚动进口导卫底座的技术方案中,更具体的技术方案还可以是:所述固定底座上设置有贴合模块轧机辊箱面板的延伸板,所述延伸板由所述横向定位凸台的上端面向上延伸,所述延伸板开设有对应所述模块轧机辊箱面板预留螺纹孔的上螺栓通孔,所述延伸板通过穿设于所述上螺栓通孔的上紧固螺栓与所述模块轧机辊箱面板连接。

6.进一步的,所述上螺栓通孔为直孔,所述横向定位凸台上端面开设有容置所述上

紧固螺栓的螺栓头的弧槽。

7.进一步的,所述上紧固螺栓和所述下紧固螺栓均为不锈钢螺栓。

8.进一步的,所述上紧固螺栓和所述下紧固螺栓的公称直径相同。

9.进一步的,所述限位槽底面设有螺钉孔,所述加长键通过紧定螺钉固定在所述限位槽内。

10.由于采用了上述技术方案,本实用新型与现有技术相比具有如下有益效果:

11.1、去除现有固定底座插入模块轧机辊箱面板的凸台,在固定底座与模块轧机辊箱面板相贴合的接触面开设插装加长键的限位槽,通过独立的可填满模块轧机辊箱面板定位槽的加长键,承载来自过钢时充分的横向冲击力和竖向冲击力,以此来分担导卫底座螺栓的承载力,防止滚动进口导卫底座螺栓松动或螺栓的螺杆断裂现象的发生,降低了故障时间,提高有效作业率,增加产量。

12.2、设置延伸板,可增加导卫底座与模块轧机辊箱面板的接触面积,充分利用模块轧机辊箱面板导卫进口部位定位槽上方预留的两个螺纹孔,在延伸板上对应开孔,用螺栓紧固,加上固定底座原有的紧固螺栓,提高紧固的可靠性和承载能力。

13.3、在横向定位凸台上开设对应紧固螺栓的螺栓头的弧槽,以避免外置的螺栓头与横向定位凸台产生干涉。

14.4、紧固螺栓采用公称直径相同的不锈钢螺栓,配料、装配方便,结实耐用,使用寿命长。

15.5、加长键通过螺钉固定在固定底座的限位槽内,可将固定底座快速定位安装到模块轧机辊箱面板上,装配速度快。

附图说明

16.图1是现有滚动进口导卫底座的固定底座的结构示意图。

17.图2是本防止螺杆断裂的滚动进口导卫底座的固定底座装配结构示意图。

18.图3是固定底座的结构示意图。

19.图4是固定底座的主视图。

20.图5是图4的俯视图。

21.图6是图4中a-a方向的剖视图。

22.图7是图4中b-b方向的剖视图。

23.图8是加长键与固定底座的装配结构示意图。

24.附图标号说明:10、凸台;20、模块轧机辊箱面板;21、定位槽;30、加长键;40、固定底座;41、限位槽;42、延伸板;43、上螺栓通孔;44、横向定位凸台;45、弧槽;46、下螺栓通孔;47、螺钉孔;48、接触面。

具体实施方式

25.下面结合附图实施例对本实用新型作进一步详述:

26.滚动导卫底座包括固定鞍座、固定底座、带螺栓夹块和带螺栓正向压块,固定鞍座通过连接在固定底座侧面的带螺栓夹块和连接在固定底座正面的带螺栓正向压块夹紧固定在固定底座上,整个滚动导卫底座通过固定底座与模块轧机辊箱相连接。如图2至8所示,

本防止螺杆断裂的滚动进口导卫底座主要是对固定底座40的结构和固定底座40与模块轧机辊箱面板20的连接件进行改进,通过将底座原来的凸台改成带沉孔的键的型式,其中,键为单独件,键为长度比固定底座40宽度长的加长键30,加长键30的外周壁与模块轧机辊箱面板20的定位槽21内周壁相匹配。在固定底座40与模块轧机辊箱面板20相贴合的接触面48上开设有和定位槽21相对的限位槽41,限位槽41的两端延伸至固定底座40两侧边形成开口,限位槽41底面设有两个螺钉孔47,加长键30上具有对应于螺钉孔47的沉孔,加长键30通过穿过沉孔和螺钉孔47的紧定螺钉固定在限位槽41内,加长键30的长度和宽度填满模块轧机辊箱面板20的定位槽21,当固定底座40用螺栓锁紧固定于模块轧机辊箱面板20上时,固定插装在定位槽21和限位槽41内的加长键30承载来自过钢时充分的横向冲击力和竖向冲击力,以此来分担导卫底座螺栓的承载力。为了增加导卫底座与模块轧机辊箱面板20的接触面积,充分利用模块轧机辊箱面板20导卫进口部位定位槽21上方预留的两个螺纹孔,将固定底座40接触面48由横向定位凸台44的上端面向上延伸形成贴合模块轧机辊箱面板20的长方形的延伸板42,在延伸板42上开设有对应模块轧机辊箱面板20预留螺纹孔的上螺栓通孔43,上螺栓通孔43的大小与轧机辊箱面板20定位槽21上方预留的两个螺纹孔相匹配,延伸板42通过穿设于上螺栓通孔43的上紧固螺栓与模块轧机辊箱面板40连接。两颗上紧固螺栓加上原来穿装在固定底座40下部的下螺栓通孔46的下紧固螺栓,可确保紧固可靠。上紧固螺栓和下紧固螺栓均为不锈钢螺栓,且它们采用的是公称直径相同的内六角螺栓。考虑到上螺栓孔43的开设位置和孔径大小,将上螺栓通孔43设计为直孔,而横向定位凸台44上端面则开设有容置上紧固螺栓的螺栓头的弧槽45。

27.使用前,先将加长键30放入固定底座40的限位槽41,将加长键30固定在固定底座40上,再把加长键30厚度方向凸出的部分对准并插入模块轧机辊箱面板20的定位槽21内,使固定底座40的接触面48和延长板42与模块轧机辊箱面板20紧密贴合,用四颗不锈钢螺栓分别穿过上螺栓通孔43和下螺栓通孔46,锁紧固定底座40,即可牢固、可靠地固定整个滚动进口导卫底座。申请人在钢铁棒线厂三高棒、四高棒滚动进口导卫底座采用了此方案后滚动进口导卫底座螺杆松动或断裂现象不再发生,月减少被动停机时间90分钟左右,降低了故障时间,具有结实耐用、使用寿命长、制作简单、成本低、稳固可靠、使用操作简便等优点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1