一种用于涡旋压缩机主轴压入缸体的工装的制作方法

1.本实用新型涉及涡旋压缩机领域,特别涉及一种用于涡旋压缩机主轴压入缸体的工装。

背景技术:

2.随着国家对新能源汽车的大力扶持和推广,与新能源汽车相关的部件需求越来越大,新能源汽车的制冷系统是关键部件之一,而涡旋压缩机具备体积小、耗能小、噪音小的技术特点,是新能源汽车的首选。

3.涡旋压缩机是通过动涡卷盘和静涡卷盘对吸入的气体进行压缩,动涡卷盘和静涡卷盘需要电机带动主轴旋转,先将转子放入缸体中,然后将主轴压入转子,即可将主轴压入缸体中,目前主轴的压入都需要操作人员凭经验设定压入压力和深度,也有一些简易的工装来抬高缸体,用于支撑,但是却无法限位,压入时会产生相对滑动,影响压入效果,在压入时容易生产效率较差,合格率低,一旦压入失误就会造成转子报废,因此,亟需一种新的方案解决以上问题。

技术实现要素:

4.本实用新型目的是提供一种用于涡旋压缩机主轴压入缸体的工装,便于主轴压入缸体中,压入效果好,提高生产效率和装配合格率。

5.为了实现上述技术目的,达到上述的技术要求,本实用新型所采用的技术方案是:一种用于涡旋压缩机主轴压入缸体的工装,包括压入部、定位部,所述压入部与定位部同轴设置,所述压入部的上端面设有限位槽,所述限位槽的底面设有压入孔,所述定位部上按圆周阵列设有若干个定位孔。

6.作为优选的技术方案:所述限位槽的底面设有第一压入孔和第二压入孔,所述第一压入孔和第二压入孔间隔设置。

7.作为优选的技术方案:所述第一压入孔为盲孔。

8.作为`优选的技术方案:所述第二压入孔为通孔。

9.作为优选的技术方案:所述第一压入孔和第二压入孔的形状均为扇形。

10.作为优选的技术方案:所述定位部上圆周均布设有6个定位孔。

11.作为优选的技术方案:所述定位部上设有限位台阶。

12.作为优选的技术方案:所述定位部的尾端设有支撑柱。

13.作为优选的技术方案:所述压入部为圆柱形,所述定位部为圆盘形。

14.作为优选的技术方案:所述压入部、定位部为一体结构。

15.本实用新型的有益效果是:一种用于涡旋压缩机主轴压入缸体的工装,与传统结构相比:

16.1)定位部的定位孔与缸体的底端配合进行定位,这样既能进行限位,又能保证压入部的轴线与转子的轴线配合,然后限位槽对主轴进行径向限位,压入孔用于容纳主轴尾

端;

17.2)优选的,第一压入孔和第二压入孔间隔设置,分别用于容纳主轴尾端的销钉和曲柄销,压入时限制主轴转动;

18.3)优选的,由于销钉和曲柄销的长度不一样,第一压入孔为盲孔,用于容纳长度较短的销钉,第二压入孔为盲孔,用于容纳长度较长的曲柄销,曲柄销长度较长,不宜设置盲孔;

19.4)优选的,扇形将主轴的转动范围设置在一定角度范围内,防止主轴压入时过度转动或防止主轴锁死;

20.5)优选的,6个定位孔与缸体的尾端的定位销数量匹配,提升定位效果;

21.6)优选的,限位台阶进一步提升限位效果;

22.7)优选的,支撑柱用于抬高工装,适用于不同尺寸的缸体。

附图说明

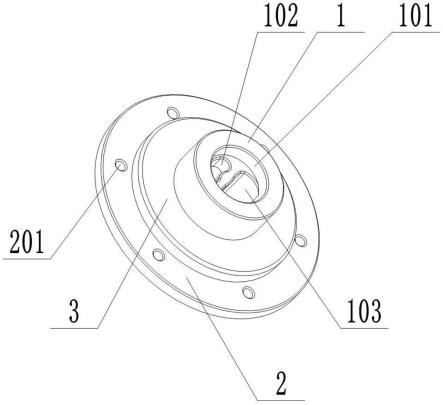

23.图1为本实用新型的三维图;

24.图2为本实用新型的剖视图;

25.图3为本实用新型的俯视图;

26.图4为本实用新型的操作图。

27.在图1-4中,1、压入部;101、限位槽;102、第一压入孔;103、第二压入孔;2、定位部;201、定位孔;3、限位台阶;4、支撑柱;5、主轴;501、销钉;502、曲柄销;6、缸体;7、压机;8、钢套;9、底座;10、转子。

具体实施方式

28.下面结合附图对本实用新型进一步描述。

29.本实用新型实施例的附图中相同或相似的标号对应相同或相似的部件;在本实用新型的描述中,需要理解的是,若出现术语“上”、“下”、“左”、“右”、“前”、“后”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

30.请参照图1-4,一种用于涡旋压缩机主轴压入缸体的工装,包括工装本体,包括压入部1、定位部2,所述压入部1与定位部2同轴设置,所述压入部1的上端面设有限位槽101,所述限位槽101的底面设有压入孔,所述定位部2上按圆周阵列设有若干个定位孔201;将工装放置在底座9上,为了防止压机7损坏主轴5,在主轴5的头部设置钢套8,用于涡旋压缩机的主轴5的尾端设有销钉501和曲柄销502,缸体6的尾端设有定位销,定位部2的定位孔201与定位销配合进行定位,这样既限制了工装的径向位移,又能保证压入部1的轴线与转子的轴线配合,压机7对主轴5进行压入操作,曲柄销502和销钉501进入压入孔,主轴5的圆周面与限位槽101配合进行限位,限位槽101的底面作为定位端面,主轴5的尾端与定位端面相抵,销钉501和曲柄销502进入压入孔中,这样即可将主轴5压入到指定深度,主轴5压入转子10中,完成主轴5的压入操作,本实用新型的工装结构简单,装配效率高,提高了装配合格

率。

31.如图1-4所示,所述压入孔包括第一压入孔102和第二压入孔103,第一压入孔102用于容纳销钉501,第二压入孔103用于容纳曲柄销502,第一压入孔102和第二压入孔103间隔设置,便于定位,以便找准压入位置。

32.如图1-4所示,所述第一压入孔102为盲孔,进一步的,所述第二压入孔103为通孔,由于销钉501和曲柄销502的长度不一样,第一压入孔102为盲孔,用于容纳长度较短的销钉501,第二压入孔103尾盲孔,用于容纳长度较长的曲柄销502,曲柄销502长度较长,不宜设置盲孔,将第一压入孔102设置成盲孔后,便于主轴5找准压入位置,销钉501对准第一压入孔102,避免压入位置错误。

33.如图1-4所示,所述第一压入孔102和第二压入孔103的形状均为扇形,扇形给予转轴一定的转动空间,压入时,主轴5可在一定角度范围内的旋转,防止主轴5锁死。

34.如图1-4所示,所述定位部2上圆周均布设有6个定位孔201,大部分缸体6的底端设有6个定位销,1个定位销对应设置1个定位孔201效果最好,定位孔201数量也可以为5个或4个。

35.如图1-4所示,所述定位部2上设有限位台阶3,限位台阶3与缸体6的内部结构匹配,防止缸体6水平移动。

36.如图1-4所示,所述定位部2的尾端设有支撑柱4,支撑柱4将工装抬高,适用于各种型号的缸体6。

37.如图1-4所示,所述压入部1为圆柱形,所述定位部2为圆盘形,便于主轴5的轴线定位,减少轴线装配偏差。

38.如图1-4所示,所述压入部1、定位部2为一体结构,一体结构刚性和支撑性更好。

39.实施例

40.请参阅图1-4,一种用于涡旋压缩机主轴压入缸体的工装,包括压入部1、定位部2,压入部1与定位部2同轴设置,压入部1的上端面设有限位槽101,限位槽101的底面设有压入孔,定位部2上按圆周阵列设有若干个定位孔201,限位槽101的底面设有第一压入孔102和第二压入孔103,所述第一压入孔102和第二压入孔103间隔设置,第一压入孔102为盲孔,第二压入孔103为通孔,第一压入孔102和第二压入孔103的形状均为扇形,定位部2上圆周均布设有6个定位孔201,定位部2上设有限位台阶3,定位部2的尾端设有支撑柱4,压入部1为圆柱形,定位部2为圆盘形,压入部1、定位部2为一体结构。

41.上述实施例仅仅是为清楚地说明本实用新型所作的描述,而并非对实施方式的限定,对于所属领域的技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无需也无法对所有的实施方式予以穷举,而由此所引申出的显而易见的变化或变动仍处于本实用新型的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1