一种牵引、成型及激光焊接系统的制作方法

1.本实用新型涉及医用管材技术领域,尤其涉及一种牵引、成型及激光焊接系统。

背景技术:

2.当下的医用不锈钢制造领域,管材的制作是经多道横向、纵向成型轮,卷制成真圆状,然后经氩弧焊接成型,首先成型轮横向、纵向组合配比较难,真圆度不好,其次氩弧焊接,热量大,焊头易损耗,焊缝宽且凹凸不平,导致只能焊接壁厚0.14mm较厚的钢带,导致超细超薄的管材无法量产。

3.此外,当下已将激光焊接应用于医疗管材的焊接,若没有好的成型、牵引系统,激光焊接后的管材达不到医疗针管的性能要求。

技术实现要素:

4.本实用新型的目的是提供一种牵引、成型及激光焊接系统。

5.为了实现上述目的,本实用新型的技术方案是:

6.一种牵引、成型及激光焊接系统,其特征在于,所述系统输送钢带,所述系统包括依次设置的放料轮、预成型装置、成型装置、牵引装置和收料装置,

7.所述预成型系统包括若干个纵向成型转轮模具,每一纵向成型转轮模具包括一上轴和一下轴,所述上轴和下轴上下对称设置,所述上轴和下轴分别设有凸轮和凹轮,所述凸轮的凸出部与凹轮的凹陷部配合夹持钢带的上下两端,所述凸出部和凹陷部的左右两侧设有相配合的弧形倒角,所述凸出部和凹陷部的宽度沿钢带输送方向逐渐缩小,所述预成型系统使钢带的左右两侧逐渐抬起呈上端开口的椭圆状;

8.所述成型装置包括成型底座和焊接装置,所述成型底座的上部沿钢带输送方向设有若干个孔模,所述孔模设有供钢带穿过的通孔,所述孔模通孔的内径沿钢带输送方向逐渐缩小,所述成型装置使钢带卷绕呈上端开口的圆形,所述焊接装置通过激光焊接钢带;

9.所述牵引装置包括一循环传动装置、若干个牵引模具组和一合模装置,所述循环传动装置通过两个链轮和链条的配合传动,所述链条设有若干链板,所述牵引模具组位于相邻两链板之间,

10.所述牵引模具组包括导轨,所述导轨固定在链条外侧,所述导轨的两侧分别设有左模具座和右模具座,所述左模具座和右模具座与导轨通过滑块活动连接,所述左模具座和右模具座之间通过复位弹簧连接,所述左模具座的右端设有左牵引模具,所述右模具座的左端设有右牵引模具,所述左牵引模具和左模具座、右模具座和右模具座之间通过定位销连接,所述左牵引模具和左牵引模具的相邻侧设有对称的半圆弧形凹陷,

11.所述合模装置包括左限位板和右限位板,所述左限位板和右限位板左右对称夹持左模具座和右模具座,所述左限位板的右侧和右限位板的左侧沿系统输送方向依次设有开口斜线段和夹持直线段,所述开口斜线段的间距沿系统输送方向逐渐缩小,所述夹持直线段的间距恒定为开口斜线段末端的间距,所述左模具座和右模具座移动至开口斜线段末端

时,所述左牵引模具和右牵引模具合拢构成圆形的通孔,所述合模装置使钢带以整圆形管材的形式通过。

12.进一步地,所述循环传动装置包括双排主动链轮和双排被动链轮,所述双排主动链轮和双排被动链轮分别固定于一轮毂外侧,所述双排主动链轮的轮毂由伺服电机驱动转动,所述双排主动链轮通过链条带动双排被动链轮转动。

13.进一步地,所述左模具的右侧和右模具座的左侧各设有一安装台阶,所述左牵引模具和右牵引模具安装于安装台阶的上端,所述定位销沿竖向贯穿左牵引模具和右牵引模具并与安装台阶定位。

14.进一步地,所述左模具座的上端设有左预压弹片,所述右模具座的上端设有右预压弹片,所述左预压弹片和右预压弹片限位左牵引模具和右牵引模具的竖向浮动。

15.进一步地,所述放料轮与预成型系统设有张力控制器,所述钢带由张力控制器维持张力。

16.进一步地,所述成型底座的上端设有定位板座,所述定位板座的外侧沿竖向固定设有定宽板,所述定宽板位于成型底座的出口,所述定宽板在孔模内沿径向延伸,所述定宽板的底端靠近孔模的圆心,通过定宽板分隔使钢带两侧在卷绕后留有激光焊接的缝隙。

17.进一步地,所述焊接装置设有ccd检测仪。

18.进一步地,所述上轴和下轴的两端均设有轴承,所述轴承的外侧设有轴承座,所述下轴的轴承座通过支座支撑在工作台面上。

19.进一步地,所述导轨的左右两侧设有左滑块和右滑块,所述左滑块和右滑块与导轨活动连接,所述左滑块和右滑块分别与左模具座和右模具座固定连接。

20.进一步地,所述收料装置包括收卷轮,所述收卷轮将圆形管材卷绕收起。

21.本实用新型通过预成型装置、成型装置、牵引装置结合实现管材牵引、成型及激光焊接,将凸轮、凹轮结合为成型轮,通过摩擦带动成型轮转动,达到运行速度一致,解决由于管材直线运行不同导致的成型不良问题;

22.本实用新型通过激光焊接配合ccd检测,有保护气,管材经过焊接定位装置时,定位板保证了焊接缝隙的宽度大小,开口位置直线移动不偏移;

23.本实用新型通过一组半圆弧牵引模具合拢形成一个整圆,横向通过复位弹簧连接,竖向由定位销限位,弹片限制上下浮动,管材自由位置轴线定位,再通过一组限位板的斜线结构夹持管材,防止夹伤管材。

附图说明

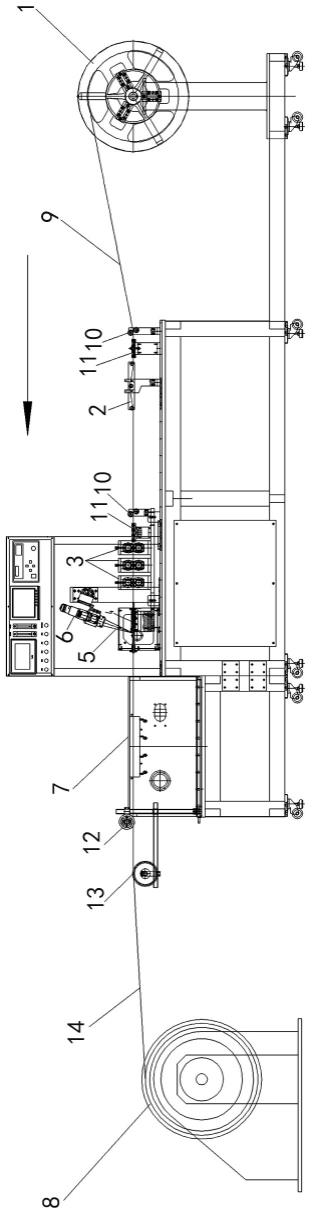

24.图1为本实用新型整体结构示意图;

25.图2为本实用新型预成型装置的结构示意图;

26.图3为本实用新型第一凸轮和第一凹轮的结构示意图;

27.图4为本实用新型第二凸轮和第二凹轮的结构示意图;

28.图5为本实用新型第三凸轮和第三凹轮的结构示意图;

29.图6为本实用新型成型装置孔模的结构示意图;

30.图7为本实用新型成型装置的正面结构示意图;

31.图8为本实用新型成型装置的侧面结构示意图;

32.图9为本实用新型定宽板的侧面结构示意图;

33.图10为本实用新型钢带通过预成型装置和成型装置后的卷绕示意图;

34.图11为本实用新型循环传动装置的结构示意图;

35.图12为本实用新型牵引模具组的正面结构示意图;

36.图13为本实用新型牵引模具组的侧面结构示意图;

37.图14为本实用新型合模装置配合循环传动装置的结构示意图;

38.图15为本实用新型合模装置的结构示意图。

39.附图标记:

40.1放料轮、2张力控制器、3预成型装置、4成型装置、5焊接装置、

41.6 ccd检测仪、7牵引装置、8收卷轮、9钢带、10上下定位轮、

42.11左右定位轮、12上定位轮、13下定位轮、14圆形管材、

43.31凸轮、32凹轮、311第一凸轮、312第二凸轮、313第三凸轮、

44.321第一凹轮、322第二凹轮、323第三凹轮、

45.33下轴、34上轴、35支座、36轴承座、37轴承、

46.41成型底座、410孔模支撑块、411孔模底座、

47.42第一孔模、43第二孔模、44第三孔模、45第四孔模、

48.46第五孔模、47第六孔模、48定位板座、49定宽板、491定宽板底部、

49.711左圆弧牵引模具、712右圆弧牵引模具、721左预压弹片、722右预压弹片、

50.73定位销、741左模具座、742右模具座、743左模具座左端、744右模具座右端、

51.75右滑块、76导轨、77链条、771链板、78双排被动链轮、

52.791左限位板、792右限位板、

53.80双排主动链轮、81轮毂、82连接板、83左滑块、84复位弹簧、

54.85夹持直线段、86开口斜线段、87出口斜线段、

55.911通过第一凸轮和第一凹轮后的钢带、

56.912通过第二凸轮和第二凹轮后的钢带、

57.913通过第三凸轮和第三凹轮后的钢带、

58.921通过第一孔模后的钢带、

59.922通过第二孔模后的钢带、

60.923通过第三孔模后的钢带、

61.924通过第四孔模后的钢带、

62.925通过第五孔模后的钢带、

63.926通过第六孔模后的钢带。

具体实施方式

64.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

65.本实用新型公开了一种牵引、成型及激光焊接系统,系统输送钢带9,如图1所示,

系统包括依次设置的放料轮1、预成型装置4、成型装置4、牵引装置7和收料装置,将长条板状的钢带9盘放在放料轮1上,放料轮1有弹簧预紧装置并可调,放料轮1与预成型系统设有张力控制器2,钢带9由张力控制器2维持张力,张力控制器2采用张力传感器,控制钢带9在放料轮1与预成型系统间的张力,达到平衡状态。

66.如图1所示,张力控制器2与放料轮1之间设有一组上下定位轮1310和左右定位轮11,张力系统和张力控制器2之间也设有一组上下定位轮1310和左右定位轮11,两组定位轮保证系统输送钢带9的稳定。

67.预成型系统包括若干个纵向成型转轮模具,每一纵向成型转轮模具包括一上轴34和一下轴33,上轴34和下轴33上下对称设置,上轴34和下轴33的两端均设有轴承37,轴承37的外侧设有轴承座36,下轴33的轴承座36通过支座35支撑在工作台面上。

68.上轴34和下轴33分别设有凸轮31和凹轮32,凸轮31的凸出部与凹轮32的凹陷部配合夹持钢带9的上下两端,凸出部和凹陷部的左右两侧设有相配合的弧形倒角。

69.如图3~图5所示,预成型系统采用三个纵向成型转轮模具,第一凸轮311、第二凸轮312、第三凸轮313凸起部、以及第一凹轮321、第二凹轮322、第三凹轮323凹陷部的宽度沿钢带9输送方向逐渐缩小,钢带9通过以上三组凸轮结构后,钢带9的左右两侧逐渐抬起呈上端开口的椭圆状,附图标记911~913分别为通过第一凸轮311和第一凹轮321、第二凸轮312和第二凹轮322、第三凸轮313和第三凹轮323后的钢带9。

70.实施时,凸轮31安装在上轴34上,凹轮32安装下轴33上,也可交互安装,上轴34和下轴33无需连接电机等动力,完全靠牵引系统带动钢带9直线运动,经过各凸轮和凹轮时,摩擦带动成型轮转动,达到运行速度一致。

71.如图6和图7所示,成型装置4包括成型底座41和焊接装置5,成型底座41包括上下依次连接的孔模支撑块410和孔模底座411,成型底座41的上部沿钢带9输送方向设有若干个孔模,孔模设有供钢带9穿过的通孔,孔模通孔的内径沿钢带9输送方向逐渐缩小,成型装置4使钢带9卷绕呈上端开口的圆形。

72.如图9所示,成型底座41的上端设有定位板座48,定位板座48的外侧沿竖向固定设有定宽板49,定宽板49位于成型底座41的出口,定宽板49在孔模内沿径向延伸,定宽板底端491靠近孔模的圆心,定宽板底端491自上而下呈弧形收缩的结构,弧形收缩与钢带9卷绕后的弧形端面配合。

73.通过定宽板49分隔使钢带9两侧在卷绕后留有激光焊接的缝隙,焊接装置5通过激光焊接钢带9,焊接装置5设有与焊接装置5配合的ccd检测仪6,ccd检测仪6对焊接后的钢带9外观进行在线检测,若不符合设定要求,立即报警,便于操作人员目测焊接情况,及时调整。

74.通过激光焊接配合ccd检测,激光焊接有保护气,钢带9开口中间设置了一块定位板,保证了钢带9焊接缝隙的宽度大小,钢带9缝隙位置直线移动不偏移。

75.如图6和图10所示,孔模包括六只直径由大到小的第一孔模42、第二孔模43、第三孔模44、第四孔模45、第五孔模46和第六孔模47,孔模数量也可多于六只,将椭圆钢带9逐步通过不同直径的孔模,逐渐成圆状,且在定宽板49的作用下,保持有一焊接缝,此焊缝大小根据不同壁厚的钢带9进行设计,图6中附图标记921~926分别为通过第一孔模42、第二孔模43、第三孔模44、第四孔模45、第五孔模46和第六孔模47后的钢带9截面。

76.牵引装置7包括一循环传动装置、若干个牵引模具组和一合模装置,循环传动装置通过两个链轮和链条77的配合传动,链条77设有若干链板771,牵引模具组位于相邻两链板771之间。

77.如图11所示,循环传动装置具体包括双排主动链轮80和双排被动链轮78,双排主动链轮80和双排被动链轮78分别固定于一轮毂81外侧,双排主动链轮80的轮毂81由伺服电机驱动转动,双排主动链轮80通过链条77带动双排被动链轮78转动。

78.如图12和图13所示,牵引模具组包括导轨76,导轨76通过连接板82固定在链条77外侧,导轨76的两侧分别设有左模具座741和右模具座742,左模具座741和右模具座742与导轨76通过滑块活动连接,连接关系具体为,导轨76的左右两侧设有左滑块83和右滑块75,左滑块83和右滑块75与导轨76活动连接,左滑块83和右滑块75分别与左模具座741和右模具座742固定连接。

79.左模具座741和右模具座742之间通过复位弹簧84连接,左模具座741的右端设有左牵引模具711,右模具座742的左端设有右牵引模具712,左牵引模具711和左模具座741、右模具座742和右模具座742之间通过定位销73连接,左牵引模具711和左牵引模具711的相邻侧设有对称的半圆弧形凹陷。

80.当向内推动左模具座741和右模具座742时,复位弹簧84被压缩,左牵引模具711和右牵引模具712合拢形成一个整圆,松开推力复位弹簧84复位,左牵引模具711和右牵引模具712分开,便于钢带9进入。

81.左模具的右侧和右模具座742的左侧各设有一安装台阶,左牵引模具711和右牵引模具712安装于安装台阶的上端,定位销73沿竖向贯穿左牵引模具711和右牵引模具712并与安装台阶定位。

82.左模具座741的上端设有左预压弹片721,右模具座742的上端设有右预压弹片722,左预压弹片721和右预压弹片722限位左牵引模具711和右牵引模具712的竖向浮动,左牵引模具711和右牵引模具712以定位销73为轴线转动,圆形管材14轴线定位夹持,防止夹伤圆形管材1。

83.如图14和图15所示,合模装置包括左限位板791和右限位板792,左限位板791和右限位板792左右对称夹持左模具座741和右模具座742,左限位板791的右侧和右限位板792的左侧沿系统输送方向依次设有开口斜线段86和夹持直线段85,开口斜线段86的间距沿系统输送方向逐渐缩小,夹持直线段85的间距恒定为开口斜线段86末端的间距,左模具座741和右模具座742移动至开口斜线段86末端时,左牵引模具711和右牵引模具712合拢构成圆形的通孔,合模装置使钢带9以整圆形的管材形式通过,左限位板791右侧和右限位板792左侧的后部设有出口斜线段87,出口斜线段87的间距沿系统输送方向逐渐增大。

84.当被压缩的复位弹簧84复位,左牵引模具711和右牵引模具712经过斜线段时,处于张开状态,位于左牵引模具711和右牵引模具712中间的钢带9未被夹持,当左模具座左端743和右模具座右端744与直线段逐步接触,左右牵引模具712合拢,将圆形管材14形成整圆并被夹持,实现直线运动,当经过出口段时,左牵引模具711和右牵引模具712在复位弹簧84的弹性下张开,进入下个操作循环。

85.链板771安装多个牵引模具组,通过伺服电机带动链条77在滑轨上移动,两排链条77分别对应左牵引模具711和右牵引模具712,当左牵引模具711和右牵引模具712经过合模

装置,两个半圆弧模具合成一个整圆的通孔,将中间通过的圆形管材14夹住,左牵引模具711和右牵引模具712与钢带9外表面产生摩擦力,在摩擦力的作用下,带动圆形管材14连续直线运动。

86.牵引装置7的后端设有上定位轮12和下定位轮13,收料装置包括收卷轮8,收卷轮8将圆形管材14卷绕收起。

87.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1