一种具有防止外观件擦伤或破膜功能的侧成型机构的制作方法

1.本实用新型涉及冲压模具设计制造技术领域,尤其涉及一种具有防止外观件擦伤或破膜功能的侧成型机构。

背景技术:

2.集成灶、油烟机的外壁通常为金属板件,此类金属外观板件的外表面通常会覆有一层塑料膜加以保护,而由于冲压成型后的板件表面难以均匀完全的被塑料膜覆盖,所以业内通常是先对平整的金属外观板件覆膜,再对其进行冲压成型。当需要对金属板件的边缘弯折180

°

时,通常操作是先将其冲压弯折90

°

,然后再采用侧成型块从侧部冲压金属板件上弯折的部分,使翻折的部分和金属板件主体重叠以完成金属板件180

°

的翻折,但是采用侧成型块成型时,侧成型块朝金属板件方向直线进给,侧成型块会与金属板件的表面产生较大的摩擦,十分容易磨破金属板件表面的覆膜并且磨损金属板件表面,对于没有塑料膜的金属板件,则会对其表面产生更为严重的磨损,从而影响到金属板件的外表面质量,影响销售。

3.中国专利cn107088617a公开了一种冲压侧成型模具,其中,包括下模板,下模板上固定安装有驱动块和导向块,驱动块靠近导向块的一侧设有第一斜面;垫板,垫板可滑动地设置在下模板的上方,驱动块和导向块均穿过垫板;成型块,成型块固定安装在垫板上,且成型块位于驱动块与导向块之间;滑块,滑块可滑动地安装在垫板上,且滑块位于成型块与驱动块之间,滑块靠近驱动块的一侧设有与第一斜面贴合的第二斜面;滑块与成型块之间通过第一弹性元件连接;限位压块,限位压块安装在垫板上,其一侧抵靠在驱动块上,滑块能够抵靠在限位压块上;上模板,上模板可滑动地设置在垫板上方,其能够压紧限位压块。该发明通过限位压块进行限位,不需要额外设置限位机构,结构简单,但是其成型块直线进给,会与工件表面产生较大的摩擦从而损坏工件表面。

技术实现要素:

4.本实用新型提供一种具有防止外观件擦伤或破膜功能的侧成型机构,以解决现有技术中模具侧成型时工件表面易产生磨损损伤等问题。

5.为解决上述技术问题,本实用新型提供的技术方案为:

6.本实用新型涉及一种具有防止外观件擦伤或破膜功能的侧成型机构,其包括上模和下模,上模安装在下模上方,所述的上模包括上模座、上夹板和上脱板,上夹板安装在上模座下方,上脱板安装在上夹板下方;所述的下模包括下模板、下垫板、下模座和侧成型块,下垫板安装在下模座上方,下模板安装在下垫板上方,侧成型块安装在下模板的侧部,侧成型块滑动安装在下垫板上,上模座和下模座之间设有使侧成型块向下模板方向运动的驱动机构,上模座和下模座之间设有使侧成型块回到初始位置的复位机构,下模板与侧成型块之间的下垫板上设有斜坡,斜坡沿远离下模板的方向高度逐渐降低。

7.优选地,其还包括偏转块,所述的斜坡位于偏转块的上部,偏转块镶嵌固定安装在

下垫板内,便于模具的制作和安装。

8.优选地,所述的驱动机构包括上叉刀,上叉刀安装在上夹板的侧部,上叉刀下部设有方向朝向向下模板一侧的斜面,侧成型块上设有与上叉刀下部斜面平行的斜面,上叉刀下部的斜面与侧成型块上的斜面位置上下对应。

9.优选地,所述的复位机构包括靠块、弹簧和复位杆,所述的靠块安装在下垫板的侧部,所述的复位杆穿过靠块并与靠块滑动配合,复位杆与侧成型块固定连接,复位杆上远离侧成型块的一端设有挡头,所述的弹簧套设在靠块和挡头之间的复位杆上。

10.优选地,靠块上开设有长度方向为上下方向的腰型孔,复位杆穿过腰型孔。因靠块中的复位杆存在上下方向的运动,所以复位杆穿过的孔需要保证复位杆能够在其中上下运动,并且最好不产生水平方向的径向运动。

11.优选地,侧成型块上与加工工件接触的棱边为圆角结构,便于成型工件。

12.采用本实用新型提供的技术方案,与现有技术相比,具有如下有益效果:

13.本实用新型所涉及的一种具有防止外观件擦伤或破膜功能的侧成型机构,其中侧成型块的成型工作过程包括两个阶段,第一阶段侧成型块朝下模板方向直线运动,此时侧成型块上表面与上脱板的间距较大,将工件弯折部向内推;第二阶段侧成型块接触到斜坡产生向上的运动,将第一阶段工件上内推的弯折部向上压,完成工件的180

°

弯折,区别于传统侧成型块直接将工件的弯折部直线内推翻折180

°

的方式,本实用新型的冲压翻折过程中侧成型块与工件之间不会产生较大的摩擦,避免了工件表面的覆膜受到摩擦而破损,保护了工件表面,提高了工件外观品质。

附图说明

14.图1是本实用新型所涉及的具有防止外观件擦伤或破膜功能的侧成型机构的立体图;

15.图2是本实用新型所涉及的具有防止外观件擦伤或破膜功能的侧成型机构的俯视图;

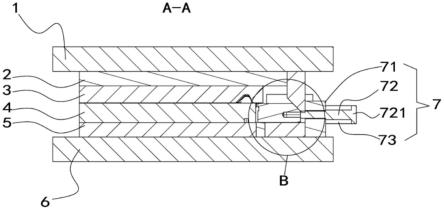

16.图3是图2中a-a处的剖视图;

17.图4是图3中b处的局部放大图。

18.图示说明:1、上模座,2、上夹板,3、上脱板,4、下模板,5、下垫板,6、下模座,7、复位机构,71、靠块,711、腰型孔,72、复位杆,721、挡头,73、弹簧,8、侧成型块,9、偏转块,91、斜坡,10、上叉刀,11、工件。

具体实施方式

19.为进一步了解本实用新型的内容,结合实施例对本实用新型作详细描述,以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

20.请参阅图1~4,本实用新型涉及一种具有防止外观件擦伤或破膜功能的侧成型机构,其包括上模和下模,上模安装在下模上方,所述的上模包括上模座1、上夹板2和上脱板3,上夹板2安装在上模座1下方,上脱板3安装在上夹板2 下方;所述的下模包括下模板4、下垫板5、下模座6和侧成型块8,下垫板5 安装在下模座6上方,下模板4安装在下垫板5上方,侧成型块8安装在下模板 4的侧部,侧成型块8滑动安装在下垫板5上,上模座1和下模座6之

间设有使侧成型块8向下模板4方向运动的驱动机构,上模座1和下模座6之间设有使侧成型块8回到初始位置的复位机构7,下模板4与侧成型块8之间的下垫板5上设有斜坡,斜坡沿远离下模板4的方向高度逐渐降低。

21.请参阅图3~4,本实施例还包括偏转块9,所述的斜坡91位于偏转块9的上部,偏转块9镶嵌固定安装在下垫板5内,便于模具的制作和安装。所述的驱动机构包括上叉刀10,上叉刀10安装在上夹板2的侧部,上叉刀10下部设有方向朝向向下模板一侧的斜面,侧成型块8上设有与上叉刀10下部斜面平行的斜面,上叉刀10下部的斜面与侧成型块8上的斜面位置上下对应。所述的复位机构7包括靠块71、弹簧73和复位杆72,所述的靠块71安装在下垫板5的侧部,所述的复位杆72穿过靠块71并与靠块71滑动配合,复位杆72与侧成型块8 固定连接,本实施例中复位杆和侧成型块采用螺纹方式固定连接,复位杆72上远离侧成型块8的一端设有挡头721,所述的弹簧73套设在靠块71和挡头721 之间的复位杆72上。因靠块71中的复位杆72存在上下方向的运动,所以复位杆72穿过的孔需要保证复位杆能够在其中上下运动,并且最好不产生水平方向的径向运动,所以本实施例中靠块71上开设有长度方向为上下方向的腰型孔711,当然也可以是直径较大的圆孔或槽等结构,复位杆72穿过腰型孔711。侧成型块8上与加工工件11接触的棱边为圆角结构,便于成型工件。

22.工作时,先将本实用新型装入冲压设备,将已弯折90

°

的工件安装入本实用新型所涉及的成型机构内,上模中的上叉刀10在冲压设备的作用下向下移动至其下部的斜面与侧成型快8上的斜面接触,侧成型块8受力开始工作;侧成型块8的成型加工过程包括两个阶段,第一阶段侧成型块8朝下模板4方向直线运动,此时侧成型块8上表面与上脱板3的间距较大,将工件11的弯折部向内推;第二阶段侧成型块8接触到偏转块9上的斜坡91产生向上的运动,将第一阶段工件上内推的弯折部向上压,完成工件的180

°

弯折,成型后上模上升,上叉刀 10上移,侧成型块8在复位机构7的作用下回复至初始位置。区别于传统侧成型块直接将工件的弯折部直线内推以翻折180

°

的方式,本实用新型的翻折过程中侧成型块与工件之间不会产生较大的摩擦,避免了工件表面的覆膜受到摩擦而破损,保护了工件表面,提高了工件外观品质。

23.以上结合实施例对本实用新型进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1