一种断路器弹操机构壳体焊接快装夹具的制作方法

1.本实用新型涉及到电气设备生产加工技术领域,具体涉及一种断路器弹操机构壳体焊接快装夹具。

背景技术:

2.断路器是变电站的主要电气设备之一。它不仅在系统正常运行时能切断和接通高压线路及各种空载和负荷电流,而且当系统发生故障时,利用断路器中的弹操机构迅速切断故障电流,以防止扩大事故范围。断路器弹操机构包含壳体、动力、主动、传动、缓冲等几个部分组成。

3.在现有的弹操机构壳体焊接加工,由于壳体为异形件,如图1所示,采用传统的焊接夹具不能对壳体的各个组成部件进行有效地压紧固定,在焊接时容易出现移位,使得焊接后的壳体的精度得不到保证。

技术实现要素:

4.针对现有技术的不足,本实用新型的目的是提供一种断路器弹操机构壳体焊接快装夹具,能够保证在焊接时不变形,确保焊接后壳体的尺寸精度。

5.为达到上述目的,本实用新型采用的技术方案如下:

6.一种断路器弹操机构壳体焊接快装夹具,其关键在于:包括底座与压板,所述底座的前侧设置有承重架,在所述承重架后侧的底座上固定有驱动机构,在该驱动机构上方的底座上转动设置有摆动座,该摆动座在所述驱动机构的驱动下能够摆动一定角度,所述摆动座的前侧支撑在所述承重架上,在所述摆动座的前侧设置有夹具底板,在所述夹具底板的两侧固定有定位架,所述定位架上开设有用于定位所述压板的定位槽,在所述摆动座的后侧固定有夹具后板,该夹具后板的左侧上部设置有导向机构与拉紧机构,在所述定位架的两侧以及夹具后板的顶部均设置有压紧机构。

7.进一步的,在所述底座的左侧还固定有支撑架,所述支撑架上固定有第一支撑轮组与第二支撑轮组,所述第一支撑轮组用于放置第一定位轴,所述第二支撑轮组用于放置第二定位轴,所述第一定位轴与第二定位轴用于对待焊接的壳体进行定位。

8.进一步的,所述第一支撑轮组的设置高度大于所述第二支撑轮组,且所述第一支撑轮组的宽度小于第二支撑轮组。

9.进一步的,在所述摆动座的右侧还通过安装支架固定有第一顶出气缸与第二顶出气缸,所述第一顶出气缸用于焊接后顶出所述第一定位轴,所述第二顶出气缸用于焊接后顶出所述第二定位轴。

10.进一步的,所述拉紧机构包括拉紧座,在所述拉紧座上安装有拉紧气缸,该拉紧气缸的伸缩端通过铰接块与拉紧驱动杆的一端铰接,所述拉紧驱动杆的中部与铰接座铰接,所述铰接座与所述拉紧座固定连接,所述拉紧驱动杆的另一端设置有拉紧板。

11.进一步的,所述压紧机构包括压紧座,所述压紧座上固定有安装座,所述安装座上

分别铰接有连接块与压杆,所述压紧座的顶端通过转轴固定有压紧气缸,该压紧气缸的伸缩端与所述连接块的另一端铰接,所述压杆的中部通过驱动块与所述压紧气缸的伸缩端铰接,所述压杆的自由端连接有压头。

12.本实用新型的显著效果是:结构简单,使用方便,操作便利,制造成本低,通过驱动机构驱动摆动座摆动一定角度,便于对需要焊接的各个位置进行焊接加工,加快了焊接效率;通过拉紧机构、压紧机构、导向机构、所述第一定位轴与第二定位轴以及压板的配合,能够实现异形的断路器弹操机构壳体的良好固定,保证了在焊接时不变形,提高了焊接后壳体的尺寸精度。

附图说明

13.图1是所述弹操机构壳体的结构示意图;

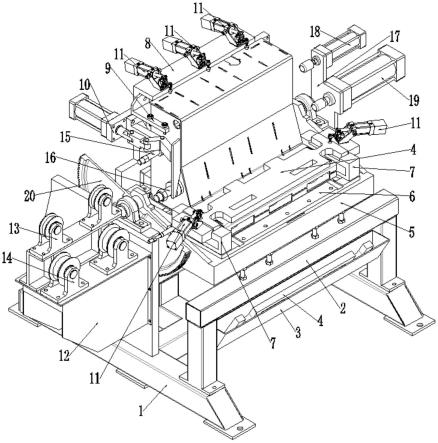

14.图2是本实用新型一个视角的结构示意图;

15.图3是本实用新型另一个视角的结构示意图;

16.图4是所述拉紧机构的结构示意图;

17.图5是所述压紧机构的结构示意图。

具体实施方式

18.下面结合附图对本实用新型的具体实施方式以及工作原理作进一步详细说明。

19.本实施例中所要焊接加工的断路器弹操机构壳体如图1所示,其由壳体底板a、壳体盖板b、两侧的壳体立板c、壳体中间斜板d以及顶部的倒l型的壳体弯板e构成。

20.本例所述的一种断路器弹操机构壳体焊接快装夹具如图2-图3所示,其包括底座1与压板4,所述底座1的前侧设置有承重架2,在所述承重架2的下方设置有放置槽3,该放置槽3可用于放置所述压板4,在所述承重架2后侧的底座1上固定有驱动机构,在该驱动机构上方的底座1上转动设置有摆动座5,该摆动座5在所述驱动机构的驱动下能够摆动一定角度,所述摆动座5的前侧支撑在所述承重架2上,在所述摆动座5的前侧设置有夹具底板6,在所述夹具底板6的两侧固定有定位架7,所述定位架7上开设有用于定位所述压板4的定位槽,在所述摆动座5的后侧固定有夹具后板8,该夹具后板8的左侧上部设置有导向机构9与拉紧机构10,在所述定位架7的两侧以及夹具后板8的顶部均设置有压紧机构11。

21.从图2与图3中还可以看出,在所述底座1的左侧还固定有支撑架12,所述支撑架12上固定有第一支撑轮组13与第二支撑轮组14,所述第一支撑轮组13用于放置第一定位轴15,所述第二支撑轮组14用于放置第二定位轴16,所述第一定位轴15与第二定位轴16用于对待焊接的壳体进行定位,在所述摆动座5的右侧还通过安装支架17固定有第一顶出气缸18与第二顶出气缸19,所述第一顶出气缸18用于焊接后顶出所述第一定位轴15,所述第二顶出气缸19用于焊接后顶出所述第二定位轴16。

22.本例中,所述第一支撑轮组13的设置高度大于所述第二支撑轮组14,且所述第一支撑轮组13的宽度小于第二支撑轮组14。

23.通过上述结构,能够方便的用于第一定位轴15与第二定位轴16的使用和顶出,大大提高了定位过程的便利性,进而有助于提高焊接生产效率。

24.本例中,所述驱动机构包括固定于驱动电机、与驱动电机输出轴相连的减速机以

及固定在减速机输出轴上的驱动齿轮,所述驱动齿轮与固定在摆动座5转轴上的半圆齿轮20啮合,通过控制驱动电机的转动,从而带动驱动齿轮转动,进而通过与其啮合的半圆齿轮20使得摆动座5摆动一定角度。

25.参见附图4,所述拉紧机构10包括拉紧座101,在所述拉紧座101上安装有拉紧气缸102,该拉紧气缸102的伸缩端通过铰接块103与拉紧驱动杆104的一端铰接,所述拉紧驱动杆104的中部与铰接座105铰接,所述铰接座105与所述拉紧座101固定连接,所述拉紧驱动杆104的另一端设置有拉紧板106。通过拉紧机构10能够通过拉紧气缸的驱动作用,使得拉紧驱动杆驱动拉紧板运动至壳体中间斜板与壳体弯板的上方,并在壳体中间斜板与壳体弯板安装完成后将二者拉紧固定,从而确保二者不会在焊接过程中出现位移。

26.参见附图5,所述压紧机构11包括压紧座111,所述压紧座111上固定有安装座112,所述安装座112上分别铰接有连接块113与压杆114,所述压紧座111的顶端通过转轴固定有压紧气缸115,该压紧气缸115的伸缩端与所述连接块113的另一端铰接,所述压杆114的中部通过驱动块116与所述压紧气缸115的伸缩端铰接,所述压杆114的自由端连接有压头117。上述的压紧机构11用于将压板4以及壳体弯板e压紧固定,从而避免壳体的各个组成部件发生位移。

27.在焊接生产时,壳体底板a、壳体盖板b依次装在夹具底板6上,将压板4安装在壳体盖板b上,左、右两侧的壳体立板c安装在壳体底板a上,并通过导向机构9进行导向,第一定位轴15与第二定位轴16安装在左、右两侧的壳体立板c上;在第二定位轴16上固定壳体中间斜板d,之后盖上壳体弯板e,驱动拉紧机构10和压紧机构11将壳体各个组成部件拉紧、夹紧固定,这样,即可对断路器弹操机构壳体进行焊接;

28.当焊接完成壳体盖板b与壳体中间斜板d之间的缝隙后,控制驱动机构带动摆动座5旋转移动角度,使得壳体中间斜板d与壳体弯板e之间的缝隙处于壳体的最低处,焊接完所有缝隙后驱动机构恢复初始位置,取下压板4,控制压紧机构11解除压紧状态,之后控制第一顶出气缸18与第二顶出气缸19将第一定位轴15与第二定位轴16顶出至所述第一支撑轮组13与第二支撑轮组14上,取下焊接好的断路器弹操机构壳体。

29.本实施例通过拉紧机构、压紧机构、导向机构、所述第一定位轴与第二定位轴以及压板的配合,能够实现异形的断路器弹操机构壳体的良好固定,保证了在焊接时不变形,壳体的尺寸精度。同时,还通过驱动机构驱动摆动座摆动一定角度,便于对需要焊接的各个位置进行焊接加工,加快了焊接效率。

30.以上对本实用新型所提供的技术方案进行了详细介绍。本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1