一种高定位精度的快换型刀柄结构的制作方法

1.本实用新型涉及刀具技术领域,尤其涉及一种高定位精度的快换型刀柄结构。

背景技术:

2.目前,现有的刀具一般是通过焊接的方式固定在刀柄上,在长时间对金属表面进行切削后,刀具的刃口必然会有磨损,由于刀具和刀柄为固定在一起的一体结构,长期使用损坏后的刀具和刀柄只能整体丢弃,如此造成材料浪费。

3.为了解决上述问题,目前市面上采用的方法为:将刀具的刀头与刀杆分成两部分,并采用螺纹进行连接,然后刀头磨损后,只需要替代刀头即可。

4.但是上述方法在应用到硬质合金刀具时,出现了问题,因为在硬质合金材质上进行螺纹加工的难度过高,因此无法直接使用螺纹进行连接。

5.因此在实际使用中,出现了例如,中国专利中公开的cn212420429u,一种快换高定位精度的hsk刀柄,通过在刀柄本体的粗孔中设置可拆的盖板,能够限制拉紧螺钉的轴向移动,即通过拉紧螺钉和盖板配合使用,达到当刀头磨损后,方便地更换刀头。

6.但是此结构中的存在盖板等复杂结构,需要盖板与拉紧螺钉进行装配,使得刀柄与刀头的装配难度较高。

技术实现要素:

7.针对现有技术中所存在的不足,本实用新型提供了一种高定位精度的快换型刀柄结构,其解决了现有的刀杆中存在结构过于复杂的技术问题。

8.根据本实用新型的实施例记载的一种高定位精度的快换型刀柄结构,包括依次连接的刀头、刀杆与刀柄,所述刀杆与刀柄中心设有连通的贯通孔,所述贯通孔内设有双头螺钉,所述双头螺钉两端分别连接刀头和刀柄,所述刀杆的贯通孔靠近刀头一端的内圆柱面上设为刀头配合孔,所述刀头配合孔与刀头配合连接。

9.本实用新型的技术原理为:采用双头螺钉穿过刀杆直接连接刀柄与刀头,而刀头与刀杆之间采用配合孔配合,保证了刀头与刀杆的轴向和径向定位精度。

10.相比于现有技术,本实用新型具有如下有益效果:通过双头螺钉连接刀头与刀柄,避免了在刀杆上开设螺纹,进而刀杆可以用采用硬质合金材质,再结合配合孔的结构,其解决了现有的刀柄中存在结构过于复杂的技术问题,得到了一种结构简单且定位精度高的刀杆结构。

11.进一步的,所述双头螺钉一端设有与刀头连接的内螺纹孔,所述双头螺钉另一端设有与刀柄连接的外螺纹。

12.进一步的,所述双头螺钉靠近外螺纹一侧设有内六角孔。

13.通过六角扳手卡入内六角孔中,进而方便地将双头螺钉与刀柄连接。

14.进一步的,所述刀头一端设置有台阶轴,所述台阶轴的大端为配合部,所述台阶轴的小端为螺纹柱,所述螺纹柱与内螺纹孔连接,所述配合部卡入刀头配合孔内。

15.进一步的,所述刀头配合孔包括两个刀头配合面,两个所述刀头配合面之间设有避空槽。

16.进一步的,所述配合部包括两个过盈配合面,两个所述过盈配合面之间也设有避空槽,所述刀头与台阶轴连接处设有清根槽,两个所述过盈配合面对应两个刀头配合面相互配合,所述配合部上的避空槽与刀头配合孔的避空槽相互对应。

17.进一步的,所述刀杆与刀头连接的端面为限位面,所述刀头与台阶轴配合一端中露在外侧的部分为限位配合面,所述限位配合面与限位面相互配合。

18.进一步的,所述刀头中心设有主冷却孔,所述刀头远离刀杆一端周向均布有刀刃,所述刀头靠近刀刃一侧周向均布有支冷却孔,所有所述支冷却孔都连通主冷却孔,所述双头螺钉中心设有冷却通孔,所述冷却通孔连通主冷却通道与刀柄的贯通孔。

19.进一步的,所述刀杆远离刀头一端设为刀杆配合面,所述刀柄与刀杆连接一侧中心设有刀柄配合孔,所述刀杆配合面与刀柄配合孔过盈配合连接。

20.进一步的,所述刀杆为硬质合金材质,所述刀头与刀柄采用合金钢材质。

21.本实用新型的有益效果:

22.1、在合金钢材质的刀头与刀柄上设置螺纹与双头螺钉上的螺纹连接,实现了在硬质合金刀杆上的刀头的快速安装与拆卸。

23.2、采用刀头配合孔与配合部的配合,保证了刀头与刀杆的轴向定位精度,采用限位面与限位配合面的贴合,保证了保证刀头与刀杆的径向定位精度。

24.3、采用冷却通孔连通主冷却孔与支冷却孔,使得冷却介质可以直接从刀头的支冷却孔流出为刀头进行降温。

附图说明

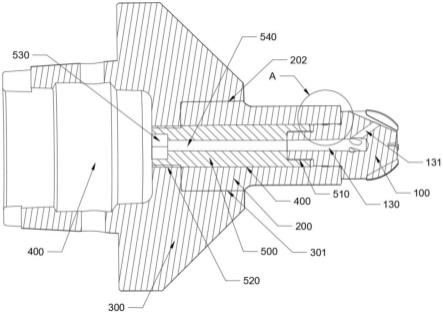

25.图1为本实用新型实施例的高定位精度的快换型刀柄结构轴侧图。

26.图2为本实用新型实施例的高定位精度的快换型刀柄结构剖视图。

27.图3为本实用新型实施例的刀头剖视图。

28.图4为图2的a部的局部放大图。

29.上述附图中:100、刀头;101、限位配合面;102、刀刃;110、配合部;111、过盈配合面;112、清根槽;120、螺纹柱;130、主冷却孔;131、支冷却孔;200、刀杆;201、限位面;202、刀杆配合面;210、刀头配合孔;211、刀头配合面;212、避空槽;300、刀柄;301、刀柄配合孔;400、贯通孔;500、双头螺钉;510、内螺纹孔;520、外螺纹;530、内六角孔;540、冷却通孔。

具体实施方式

30.下面结合附图及实施例对本实用新型中的技术方案进一步说明。

31.如图1所示的高定位精度的快换型刀柄300结构,包括依次连接的刀头100、刀杆200与刀柄300,具体的刀杆200为硬质合金材质,使得刀杆200的耐用度得到提高,刀头100与刀柄300采用合金钢材质,其材质加工螺纹较为简单,且各方面力学性能优良。

32.如图2所示,刀杆200与刀柄300中心设有连通的贯通孔400,贯通孔400内设有双头螺钉500,双头螺钉500两端分别连接刀头100和刀柄300,具体的双头螺钉500一端设有与刀头100连接的内螺纹孔510,双头螺钉500另一端设有与刀柄300连接的外螺纹520,双头螺钉

500靠近外螺纹520一侧设有内六角孔530,即刀柄300的贯通孔400处有一段螺纹,这段螺纹与外螺纹520配,而内六角孔530则便于采用六角扳手将外螺纹520固定到刀柄300上。

33.如图2-4所示,刀杆200的贯通孔400靠近刀头100一端的内圆柱面上设为刀头配合孔210,刀头配合孔210与刀头100配合连接,具体的刀头100一端一体成型有台阶轴,台阶轴的大端为配合部110,台阶轴的小端为螺纹柱120,螺纹柱120与内螺纹孔510连接,只需旋转双头螺钉500,即可实现刀头100的快速更换与安装;配合部110卡入刀头配合孔210内,通过配合部110与刀头配合孔210的高精度配合,保证刀头100与刀杆200的定位精度。

34.如图3-4所示,刀头配合孔210包括两个刀头配合面211,两个刀头配合面211之间设有避空槽212,配合部110包括两个过盈配合面111,两个过盈配合面111之间也设有避空槽212,刀头100与台阶轴连接处设有清根槽112,保证过盈配合面111的尺寸精度,两个过盈配合面111对应两个刀头配合面211相互配合,保证刀头100与刀杆200的轴向重合精度,配合部110上的避空槽212与刀头配合孔210的避空槽212相互对应。

35.如图3-4所示,刀杆200与刀头100连接的端面为限位面201,刀头100与台阶轴配合一端中露在外侧的部分为限位配合面101,限位配合面101与限位面201相互配合,保证刀头100与刀杆200的径向重合精度。

36.如图2所示,刀杆200远离刀头100一端设为刀杆配合面202,刀柄300与刀杆200连接一侧中心设有刀柄配合孔301,刀杆配合面202与刀柄配合孔301过盈配合连接,使得刀柄300与刀杆200能紧密连接。

37.如图2-3所示,刀头100中心设有主冷却孔130,刀头100远离刀杆200一端周向均布有刀刃102,刀头100靠近刀刃102一侧周向均布有支冷却孔131,用于排出冷却介质给予刀刃102降温及排屑,所有支冷却孔131都连通主冷却孔130,双头螺钉500中心设有冷却通孔540,冷却通孔540连通主冷却通道与刀柄300的贯通孔400,使得冷却介质可以通过刀柄300的贯通孔400,进入双头螺钉500的冷却通孔540,然后进入主冷却孔130中。

38.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1