一种用于汽车管倒角加工的自动供料装置的制作方法

1.本实用新型属于一种供料装置,尤其涉及一种用于汽车管倒角加工的自动供料装置。

背景技术:

2.目前,倒角设备在进行汽车管等金属管的倒角加工后,需要进行手动地取放物料,降低加工效率、造成资源浪费。

技术实现要素:

3.本实用新型的目的在于:为了解决需要手动地对金属管倒角设备进行供料,导致加工效率低、资源浪费的问题,而提出的一种用于汽车管倒角加工的自动供料装置。

4.为了实现上述目的,本实用新型采用了如下技术方案:一种用于汽车管倒角加工的自动供料装置,其包括工作台、供料台、第一夹爪、第二夹爪和顶出机构,所述供料台固定安装在所述工作台上,所述第一夹爪和所述第二夹爪皆通过气缸连接在所述工作台上,所述第一夹爪和所述第二夹爪皆滑动设于所述供料台上,所述第一夹爪和所述第二夹爪的结构相同且呈镜像对称布置,所述第一夹爪和所述第二夹爪上皆开设有支撑槽,所述供料台上设置有导料机构,所述导料机构位于所述支撑槽的上方,所述顶出机构设于所述第一夹爪上,且所述顶出机构位于所述支撑槽的下方。

5.作为上述技术方案的进一步描述:

6.所述支撑槽分别位于所述第一夹爪的拐角处和所述第二夹爪的拐角处,两个所述支撑槽之间形成圆弧槽。

7.作为上述技术方案的进一步描述:

8.所述第一夹爪包括支撑板和两块托板,所述支撑板固定连接在所述气缸上,两块所述托板固定连接在所述支撑板上。

9.作为上述技术方案的进一步描述:

10.所述供料台上设置有滑槽,所述支撑板滑动设于所述滑槽内。

11.作为上述技术方案的进一步描述:

12.所述导料机构包括两根导轨,两根所述导轨通过连接板连接在所述供料台上,两根所述导轨之间呈镜像对称布置,且所述导轨的下端部高于所述托板的顶面。

13.作为上述技术方案的进一步描述:

14.所述供料台上和所述工作台上皆开设有落料槽。

15.作为上述技术方案的进一步描述:

16.所述顶出机构包括旋转电机、连杆和滚轮,所述旋转电机固定安装在所述第一夹爪上,所述连杆的一端安装在所述旋转电机上,所述滚轮铰接在所述连杆的另一端上,且所述滚轮位于所述支撑槽的下方。

17.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

18.1、本实用新型中,通过将汽车管依次排列放置在导料机构内,气缸驱动第一夹爪和第二夹爪的移动,使得支撑槽移动到汽车管的下方,汽车管落入到支撑槽内,完成取料,第一夹爪和第二夹爪的联动将汽车管送到倒角加工的工位,在倒角加工完成后,气缸驱动第二夹爪离开第一夹爪,顶出机构将汽车管顶出并落入到落料槽内,实现自动卸料,大大地提高了加工效率,节省人力资源。

19.2、本实用新型中,通过旋转电机转动带动连杆转动,连杆上的滚轮从汽车管的下方挤压汽车管,使得汽车管从支撑槽内落下,便于金属管卸料。

附图说明

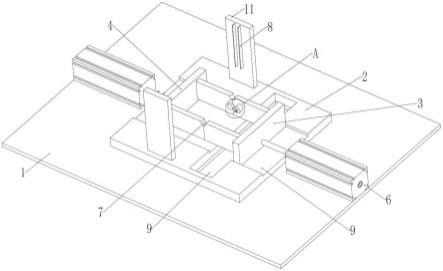

20.图1为一种用于汽车管倒角加工的自动供料装置的整体结构示意图。

21.图2为图1中a部分的局部放大图。

22.图3为一种用于汽车管倒角加工的自动供料装置的俯视图。

23.图4为一种用于汽车管倒角加工的自动供料装置的使用状态参考图一。

24.图5为一种用于汽车管倒角加工的自动供料装置的使用状态参考图二。

25.图例说明:

26.1、工作台;2、供料台;3、第一夹爪;31、支撑板;32、托板;4、第二夹爪;5、顶出机构;51、旋转电机;52、连杆;53、滚轮;6、气缸;7、支撑槽;8、导料机构;9、滑槽;10、导轨;11、连接板;12、落料槽。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

28.请参阅图1-5,本实用新型提供一种技术方案:一种用于汽车管倒角加工的自动供料装置,包括工作台1、供料台2、第一夹爪3、第二夹爪4和顶出机构5,所述供料台2固定安装在所述工作台1上,所述第一夹爪3和所述第二夹爪4皆通过气缸6连接在所述工作台1上,所述第一夹爪3和所述第二夹爪4皆滑动设于所述供料台2上,所述第一夹爪3和所述第二夹爪4的结构相同且呈镜像对称布置,所述第一夹爪3和所述第二夹爪4上皆开设有支撑槽7,所述供料台2上设置有导料机构8,所述导料机构8位于所述支撑槽7的上方,所述顶出机构5设于所述第一夹爪3上,且所述顶出机构5位于所述支撑槽7的下方;

29.所述支撑槽7分别位于所述第一夹爪3的拐角处和所述第二夹爪4的拐角处,两个所述支撑槽7之间形成圆弧槽,第一夹爪3和第二夹爪4支架闭合后,两个支撑槽7之间形成圆弧槽,从而便于对金属管的夹持定位;

30.所述第一夹爪3包括支撑板31和两块托板32,所述支撑板31固定连接在所述气缸6上,两块所述托板32固定连接在所述支撑板31上,两块托板32在支撑板31上处于相对分散的状态,从而便于对汽车管进行稳定支撑,保证供料的稳定性;

31.所述供料台2上设置有滑槽9,所述支撑板31滑动设于所述滑槽9内,保证支撑板31在滑槽9内的滑动稳定,从而保证供料的稳定性;

32.所述导料机构8包括两根导轨10,两根所述导轨10通过连接板11连接在所述供料台2上,两根所述导轨10之间呈镜像对称布置,且所述导轨10的下端部高于所述托板32的顶面,汽车管的相对两端卡在导轨10内,多根汽车管堆叠放置,当支撑槽7处于空置状态,汽车管落入到支撑槽7内,从而实现汽车管的自动上料;

33.所述供料台2上和所述工作台1上皆开设有落料槽12,待汽车管倒角加工完成后,气缸6驱动第一夹爪3和第二夹爪4之间分离,顶出机构5将汽车管从支撑槽7内顶出,汽车管从落料槽12落下并完成卸料;

34.所述顶出机构5包括旋转电机51、连杆52和滚轮53,所述旋转电机51固定安装在所述第一夹爪3上,所述连杆52的一端安装在所述旋转电机51上,所述滚轮53铰接在所述连杆52的另一端上,且所述滚轮53位于所述支撑槽7的下方,旋转电机51转动带动连杆52转动,连杆52上的滚轮53从汽车管的下方挤压汽车管,使得汽车管从支撑槽7内落下。

35.工作原理:首先,将汽车管的相对两端分别卡入到两根导轨10内,汽车管依次堆叠,第二夹爪4上的托板32顶面抵住导轨10内位于最下方的汽车管,其次,气缸6驱动第一夹爪3和第二夹爪4沿着供料台2上的滑槽9滑动,第二夹爪4上的支撑槽7位于汽车管的正下方,此时第一夹爪3和第二夹爪4之间应该保持一定的间隙,当汽车管落入到支撑槽7内后,气缸6驱动第一夹爪3与第二夹爪4之间贴合,汽车管被第一夹爪3和第二夹爪4牢牢地夹住,完成取料,接着,第一夹爪3和第二夹爪4在气缸6的驱动作用下保持同步移动,将汽车管送到倒角加工的工位,进行汽车管的倒角加工,最后,在倒角加工完成后,气缸6驱动第二夹爪4离开第一夹爪3,旋转电机51转动带动连杆52转动,连杆52上的滚轮53从汽车管的下方挤压汽车管,使得汽车管从支撑槽7内落下,汽车管从落料槽12落下并完成卸料。

36.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1