一种新型拉头毛刺去除装置的制作方法

1.本实用新型涉及一种新型拉头毛刺去除装置。

背景技术:

2.拉头的毛坯在制作完成后,一般需要对其内腔进行修整,行业俗称为去毛刺,一般是通过修刀与拉头内腔进行摩擦,从而将拉头内腔的毛刺去除,这样能够保证拉头在拉链上的滑动更加顺畅。拉头的主体一般包括上翼板、下翼板以及连接上翼板和下翼板的连接柱,在上翼板上一般设置有安装凸起,该安装凸起用于安装拉片。现有的拉头毛刺去除装置一般包括滑道和设置在滑道的出料端的毛刺去除机构,毛刺去除机构一般包括承接台和对应承接台设置的推动机构,承接台上设有修刀,拉头从滑道中落入承接台后,推动机构带动拉头移动,拉头从修刀中穿过实现毛刺去除,去除毛刺后的拉头通过料框进行收集。拉头在从承接台进入修刀之前需要进行导向,保证拉头能够较为准确地进入修刀中,提升毛刺的去除质量,而导向一般是利用拉头上翼板上的安装凸起进行导向,对于一些拉头主体上没有安装凸起的拉头,则难以进行导向,或者只能单纯地利用滑槽对拉头进行导向,而滑槽的宽度一般要略大于拉头的宽度,拉头在滑槽宽度方向的偏移会影响拉头进入修刀的姿态,最终影响拉头的毛刺去除质量,甚至造成返工,影响拉头的生产效率。

3.鉴于此,本案发明人对上述问题进行深入研究,遂有本案产生。

技术实现要素:

4.本实用新型的目的在于提供一种能够提升拉头加工质量和效率的新型拉头毛刺去除装置。

5.为了达到上述目的,本实用新型采用这样的技术方案:

6.一种新型拉头毛刺去除装置,包括用于逐一输送拉头的滑道和对应滑道的出料端设置的毛刺去除机构,毛刺去除机构包括承接台、对应承接台设置的修刀以及用于带动拉头穿过修刀的推动机构,所述承接台的进料端设有第一导向块和第二导向块,以拉头在所述修刀上的滑动方向为纵向,与纵向垂直且与拉头滑动方向所在平面平行的方向为横向,第一导向块以能够沿横向运动的方式安装在所述承接台上,第二导向块以能够沿横向运动的方式安装在所述承接台上,第一导向块与第二导向块之间形成用于引导拉头的侧面的导向间隙,导向间隙的出口端对应所述修刀设置,在承接台上设有用于对第一导向块施加向导向间隙作用力的第一弹性机构,在承接台上设有用于对第二导向块施加向导向间隙的作用力的第二弹性机构。

7.作为本实用新型的优选方式,所述承接台具有基体、设置在基体上的第一导向平台和第二导向平台,第一导向平台上设有与第一导向平台垂直的第一侧壁,第二导向平台上设有与第二导向平台垂直的第二侧壁,第一侧壁上设有沿横向设置的第一导向槽,第二侧壁上设有沿横向设置的第二导向槽,第一导向块可滑动地设置在第一导向槽,第二导向块可滑动地设置在第二导向槽中。

8.作为本实用新型的优选方式,所述第一弹性机构为第一弹片,第一弹片的一端固定在所述基体上,另一端连接在所述第一导向块远离所述第二导向块的一端,所述第二弹性机构为第二弹片,第二弹片的一端固定在所述基体上,另一端连接在所述第二导向块远离所述第一导向块的一端。

9.作为本实用新型的优选方式,所述推动机构包括推板和用于带动推板沿纵向运动的第一直线驱动机构,所述第一导向平台与第二导向平台之间设有用于供推板运动的避让槽。

10.作为本实用新型的优选方式,所述修刀包括设置在所述第一侧壁上的第一修刀和设置在所述第二侧壁上的第二修刀,从所述承接台的进料端向出料端方向,所述导向间隙逐渐减小。

11.作为本实用新型的优选方式,与纵向垂直且与拉头滑动方向所在平面垂直的方向设为第一方向,所述滑道安装在机架上,在机架上设有沿第一方向设置的导轨,所述基体以可沿第一方向移动的方式设置在导轨上,在机架上设有用于带动所述基体沿第一方向移动的第二直线驱动机构。

12.作为本实用新型的优选方式,所述基体上连接有龙门架,龙门架上对应所述滑道的出料口设有挡板,挡板上对应所述导向间隙设有上限位块。

13.作为本实用新型的优选方式,所述龙门架设有用于带动所述挡板沿第一方向运动的第三直线驱动机构,所述挡板连接在第三直线驱动机构的活动端上。

14.作为本实用新型的优选方式,所述龙门架上设有用于限制所述挡板远离所述基体的行程的限位螺钉,限位螺钉螺接在所述龙门架上,所述龙门架上设有限制所述挡板靠近所述基体的行程的限位销钉,在所述龙门架上设有销孔,限位销钉的一端连接在所述挡板上,另一端穿过销孔并设有限位端头。

15.作为本实用新型的优选方式,所述滑道的进料口对应设有用于输送拉头的振动盘。

16.采用本实用新型的技术方案后,拉头从滑道滑出至承接台的进料口,通过第一导向块和第二导向块可以对拉头进行初步限位,通过推动机构带动拉头运动,拉头将第一导向块和第二导向块向两侧顶开,第一导向块和第二导向块分别向第一弹性机构和第二弹性机构施加作用力,在拉头进入修刀之前,本实用新型通过第一导向块和第二导向块的卡持,使得拉头不易偏移,保证拉头准确地送入修刀中,提升拉头去除毛刺质量,减少返工,提升加工效率。

附图说明

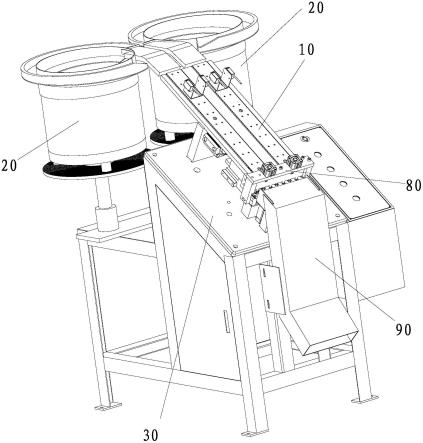

17.图1为本实用新型的结构示意图。

18.图2为本实用新型的结构示意图(其中振动盘和部分机架未示出)。

19.图3为本实用新型另一角度的结构示意图(其中振动盘和部分机架未示出)。

20.图4为本实用新型另一角度的结构示意图(其中振动盘、龙门架以及部分机架未示出)。

21.图5为图4中a处的放大图。

22.图6为本实用新型再一角度的结构示意图(其中振动盘和部分机架未示出)。

23.图7为图6中b处的放大图。

24.图8为本实用新型中拉头的结构示意图。

25.图中:

26.滑道10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

振动盘20

27.机架30

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

基体40

28.第一导向块41

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二导向块42

29.第一侧壁43

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二侧壁44

30.第一修刀45

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二修刀46

31.避让槽47

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二直线驱动机构48

32.导轨49

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一直线驱动机构50

33.推板51

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一弹片61

34.第二弹片62

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

拉头70

35.上翼板71

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

下翼板72

36.上导向凸缘73

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

下导向凸缘74

37.连接柱75

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

龙门架80

38.上板81

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

立板82

39.挡板83

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

上限位块84

40.第三直线驱动机构85

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

限位螺钉86

41.限位销钉87

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

限位端头88

42.接料斗90

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

承接台400

43.第一导向平台401

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二导向平台402

具体实施方式

44.为了进一步解释本实用新型的技术方案,下面结合实施例进行详细阐述。

45.参照图1至图8,一种新型拉头毛刺去除装置,包括用于逐一输送拉头70的滑道10和对应滑道10的出料端设置的毛刺去除机构,本实用新型的拉头70的主体包括上翼板71、下翼板72以及连接上翼板71与下翼板72的连接柱75,在上翼板71上设有向下翼板72延伸的上导向凸缘73,在下翼板72上设有向上翼板71延伸的下导向凸缘74,上翼板71没有安装凸起,本实用新型的去除装置并不局限于处理这种拉头70,也可以处理上翼板71上有安装凸起的拉头。本实用新型的拉头70上通常还需配置拉片(图中未示出),以方便操纵拉头在拉链上滑动。本实用新型中,滑道10可以相对水平面倾斜设置,也可以呈竖直方向设置,拉头70沿滑道10的长度方向依次进行排布,在重力作用下,逐一滑出,在实施例中,设置四个滑道10,可以同时输送四个拉头70。毛刺去除机构包括承接台400、对应承接台400设置的修刀以及用于带动拉头70穿过修刀的推动机构,拉头70的内腔穿套在修刀上并在修刀上滑动,从而将拉头70内腔的毛刺去除。所述承接台400的进料端设有第一导向块41和第二导向块42,以拉头70在所述修刀上的滑动方向为纵向,与纵向垂直且与拉头70滑动方向所在平面平行的方向为横向,第一导向块41以能够沿横向运动的方式安装在所述承接台400上,第二导向块42以能够沿横向运动的方式安装在所述承接台400上,第一导向块41和第二导向块42的形状相同,第一导向块41与第二导向块42之间形成用于引导拉头70的侧面的导向间

隙,此处的拉头70的侧面,是指拉头70上翼板71上的上导向凸缘73和下翼板72上的下导向凸缘74,导向间隙的出口端对应所述修刀设置。在承接台400上设有用于对第一导向块41施加向导向间隙作用力的第一弹性机构,在承接台400上设有用于对第二导向块42施加向导向间隙的作用力的第二弹性机构,更具体地说,从所述承接台400的进料端向出料端方向,所述导向间隙逐渐减小,导向间隙具有与拉头70的侧面相对应的形状,在没有外力的作用下,拉头70卡在导向间隙中,在外力作用,该导向间隙变大,拉头70从导向间隙进入修刀。

46.作为本实用新型的优选方式,所述承接台400具有基体40、设置在基体40上的第一导向平台401和第二导向平台402,第一导向平台401上设有与第一导向平台401垂直的第一侧壁43,第二导向平台402上设有与第二导向平台402垂直的第二侧壁44,第一侧壁43和第二侧壁44可以与基体40一体成型或分体设置。第一侧壁43上设有沿横向设置的第一导向槽,第二侧壁44上设有沿横向设置的第二导向槽,第一导向块41可滑动地设置在第一导向槽,第二导向块42可滑动地设置在第二导向槽中,第一导向槽和第二导向槽同轴设置。

47.作为本实用新型的优选方式,所述第一弹性机构为第一弹片61,第一弹片61的一端固定在所述基体40上,另一端连接或抵靠在所述第一导向块41远离所述第二导向块42的一端,所述第二弹性机构为第二弹片62,第二弹片62的一端固定在所述基体40上,另一端连接或抵靠在所述第二导向块42远离所述第一导向块41的一端。本实用新型中,第一弹性机构和第二弹性机构也可以采用弹簧,在拉头70对第一导向块41和第二导向块42的作用力消失后,第一导向块41和第二导向块42分别在第一弹性机构和第二弹性机构的作用下回位。

48.作为本实用新型的优选方式,所述推动机构包括推板51和用于带动推板51沿纵向运动的第一直线驱动机构50,所述第一导向平台401与第二导向平台402之间设有用于供推板51运动的避让槽47,第一直线驱动机构50可以采用气缸。

49.作为本实用新型的优选方式,所述修刀包括设置在所述第一侧壁43上的第一修刀45和设置在所述第二侧壁44上的第二修刀46,第一修刀45与第二修刀46之间形成供拉头70的连接柱75穿过的空间。

50.作为本实用新型的优选方式,与纵向垂直且与拉头70滑动方向所在平面垂直的方向设为第一方向,所述滑道10安装在机架30上,在机架30上设有沿第一方向设置的导轨49,所述基体40以可沿第一方向移动的方式设置在导轨49上,在机架30上设有用于带动所述基体40沿第一方向移动的第二直线驱动机构48,第二直线驱动机构48例如可以采用气缸。

51.作为本实用新型的优选方式,所述基体40上连接有龙门架80,龙门架80上对应所述滑道10的出料口设有挡板83,挡板83可以挡住滑道10的出料口,限制拉头70自动滑出,当挡板83从滑道10的出料口位置移开时,拉头70可以从滑道10的出料口滑出,挡板83上对应所述导向间隙设有上限位块84,用于限制拉头70移动时向上窜动。

52.作为本实用新型的优选方式,所述龙门架80设有用于带动所述挡板83沿第一方向运动的第三直线驱动机构85,所述挡板83连接在第三直线驱动机构85的活动端上,第三直线驱动机构85例如可以采用气缸,用于带动挡板83上下运动。

53.作为本实用新型的优选方式,所述龙门架80上设有用于限制所述挡板83远离所述基体40的行程的限位螺钉86,龙门架80包括上板81和设置在上板81的两端的立板82,限位螺钉86螺接在所述龙门架80的上板81上。所述龙门架80上设有限制所述挡板83靠近所述基体40的行程的限位销钉87,在所述龙门架80的上板81设有销孔,限位销钉87的一端连接在

所述挡板83上,另一端穿过销孔并设有限位端头88。本实用新型,通过限位螺钉86和限位销钉87,可以限制挡板83在第一方向上的行程。

54.作为本实用新型的优选方式,所述滑道10的进料口对应设有用于输送拉头70的振动盘20,通过振动盘20可以将拉头70有序地送入滑道10内。

55.采用本实用新型的技术方案后,通过第二直线驱动机构48带动承接台400向上移动至滑道10的出口位置,拉头70通过振动盘20输送至滑道10内,并从滑道10中滑入承接台400,第二直线驱动机构48带动承接台400下降,使得挡板83挡住滑道10的出料口,拉头70滑入承接台400时受到第一导向块41和第二导向块42的限位,第三直线驱动机构85带动挡板83移动一段距离,上限位块84移动至导向间隙处,上限位块84、第一导向块41和第二导向块42围成导向通道,第一直线驱动机构50推动推板51运动,推板51带动拉头70顶压第一导向块41和第二导向块42,使得第一导向块41和第二导向块42朝相背离的方向运动,拉头70从导向间隙中经过(拉头70穿过后,第一导向块41和第二导向块42复位),并穿过第一修刀45和第二修刀46,第一修刀45和第二修刀46对拉头70的内腔进行修整,经过修整后的拉头70从第一修刀45和第二修刀46中穿出并落入接料斗90并移动至预定位置。之后,第三直线驱动机构85带动挡板83回位,第二直线驱动机构48带动承接台400移动,用于承接滑道10的另一个拉头70,进行下一个拉头70的毛刺去除。

56.本实用新型的产品形式并非限于本案实施例,任何人对其进行类似思路的适当变化或修饰,皆应视为不脱离本实用新型的专利范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1