一种汽车线圆形压缩导体制作模具的制作方法

1.本技术涉及导体制作模具领域,具体涉及一种汽车线圆形压缩导体制作模具。

背景技术:

2.现有的导体制作模具,模具内部形成有用于将物料挤压成型的模孔,按物料进入方向依次包括:入口段、润滑段、压缩段、定径段、减压段和出口段,入口段、润滑段和压缩段角度逐渐减小,定径段是一段直径不变的圆柱体通道,减压段与出口段的敞口方向与入口段相反,减压段与出口段的角度逐渐增大,模孔整体成两端呈喇叭状中间直径确定的结构。

3.由多根导体组成的物料进入入口时依次经过入口部、润滑部和压缩部,入口部、润滑部和压缩部,经过挤压进入定径段,物料在经过入口部、润滑部和压缩部时,会与入口部、润滑部、压缩部的表面接触,进而受到挤压,逐渐进入定径段,物料经过定径段确定外径尺寸后,依次经过减压段与出口段,形成最终产品产出。现有的导体制作模具存在以下的缺陷:

4.1.入口段的敞口角度偏小,由于入口段敞口角度偏小,导致物料在进入入口段时,过早与入口段接触,进而导致物料进入时与入口段接触面积大,静摩擦大,最终导致物料容易刮伤或者断线。

5.2.润滑段的敞口角度偏小,由多根导体组成的物料在进入润滑段时,由于润滑段敞口角度偏小,容易造成堵塞在润滑段的末端及压缩段的始端,造成堵模断线的情况发生。

6.3.定径段的长度与定径段的直径的比例不够合理,定径段的长度需要通过定径段的直径来确定,当定径段的直径较大时,进入定径段的物料量越大,一般需要定径段的长度更长,因为如果定径段的长度过短,由于物料量较大,会无法准确地确定物料的外径,但如果定径段的长度过长,也会影响生产效率,也有可能出现堵模的现象;因此,定径段的长度需要与定径段的直径形成一定的比例,现有的导体制作模具,定径段的长度与定径段的直径比例不够合理,因此难以准确地控制最终产品的标准外径,还容易出现松线跳支,纹线不完整的情况。

7.综上所述,现有的导体制作模具在结构设计上存在缺陷,导致导体制作过程中存在易刮伤物料、容易堵模断线和外径控制不准确的缺陷。

技术实现要素:

8.为了解决上述现有技术存在的问题,本技术目的在于提供一种能够避免物料被刮伤、不易堵模断线和最终产品外径控制准确的汽车线圆形压缩导体制作模具。

9.本技术所述的一种汽车线圆形压缩导体制作模具,包括模具本体,所述模具本体形成贯穿模具本体的模孔,所述模孔沿物料输送的方向依次包括入口段、润滑段、压缩段、定径段、减压段和出口段;所述入口段的敞口角度α为70~90

°

,所述润滑段的敞口角度β为45~55

°

,所述压缩段的敞口角度γ为17~19

°

,所述定径段的长度h为定径段直径d1的30%~40%,所述减压段的敞口角度θ为20~30

°

,所述出口段的敞口角度ψ为40~60

°

。

10.优选地,所述的入口段的敞口角度α为80

°

。

11.优选地,所述的润滑段的敞口角度β为50

°

。

12.优选地,所述的压缩段的敞口角度γ为18

°

。

13.优选地,所述的定径段的长度h为定径段直径d1的35%。

14.优选地,所述的减压段的敞口角度θ为25

°

。

15.优选地,所述的出口段的敞口角度ψ为50

°

。

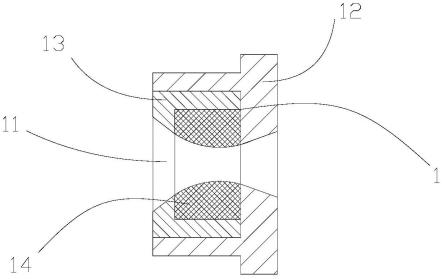

16.优选地,所述模具本体包括外模、加强框和内模,所述外模套设在所述内模外侧,所述加强框套设在内模内,用于加固所述内模;所述模孔形成于内模内部。

17.本技术所述的一种汽车线圆形压缩导体制作模具,其优点在于:

18.1.本技术增大了入口段的角度,使物料进入模具时与模具的接触面小,静摩擦小,不容易损伤;

19.2.本技术增大了润滑段的角度,使物料不易堵在压缩段,不易产生堵模断线的情况;

20.3.本技术增大定径段长度与定径段直径的比值,使定径段具有合理的长度,进而能够准确地控制导体成品的外径尺寸,能达到jaso d-625的标准。

附图说明

21.图1是本技术所述的汽车线圆形压缩导体制作模具的整体结构示意图。

22.图2是本技术所述的汽车线圆形压缩导体制作模具的模孔出的放大图。

23.附图标记说明:1-模具本体、11-模孔、111-入口段、112-润滑段、113-压缩段、114-定径段、115-减压段、116-出口段、12-外模、13-内模、14-加强框、α-入口段的敞口角度、β-润滑段的敞口角度、γ-压缩段的敞口角度、θ-减压段的敞口角度、ψ-出口段的敞口角度、h-定径段长度、d1-定径段直径。

具体实施方式

24.如图1所示,本技术所述的一种汽车线圆形压缩导体制作模具由模具本体1,模具本体1形成有贯穿模具本体的模孔11,模具本体1包括用于整体固定以及安装的外模12,引导物料进出的内模13以及加强内模固定的加强框14。为了更好地固定模具本体1以及在与其他配件的配合时容易安装,本技术所述外模12设计为台阶圆柱结构,其中出口段一端的直径大于入口段一端的直径,将所述内模13与加强框14包住,所述内模13嵌在所述加强框14和外模12之间;所述加强框14套设在所述内模13内,加强固定所述内模13,模孔形成于内模13内部。

25.如图2所示,图2为所述汽车线圆形压缩导体制作模具的模孔11处的放大图,根据物料进入的方向由上往下依次包括入口段111、润滑段112、压缩段113、定径段114、减压段115、出口段116;入口段111弧形连接进润滑段112,润滑段112弧形连接进压缩段113,压缩段113连接直径为d1,长度为h的定径段114,定径段114连接减压段115,减压段115弧形连接出口段116。

26.本技术所述汽车线圆形压缩导体制作模具的工作过程如下所述:

27.在导体生产过程中,多根导体组成的物料由进线喇叭口一端进入模具,为了让物

料更加顺滑地进入模孔11并且避免物料被刮伤,在入口段111与压缩段113之间设有润滑段112,入口段111与润滑段112弧形连接,润滑段112与压缩段113亦弧形连接,通过入口段111的引导进入润滑段112,再经过压缩段113,进入定径段114。

28.在这一过程中,入口段的敞口角度α的选择范围为70~90

°

,优选为80

°

;通过增大入口段的敞口角度,增大了入口段的张开角度,使原料不会过早接触到入口段的表面,因此原料与入口段的接触面积减小,静摩擦减小,防止物料被刮伤;

29.润滑段的敞口角度β的选择范围为45~55

°

,优选为50

°

,通过增大润滑段的敞口角度,增大了润滑段112的截面面积,可增大润滑段112内物料单位时间的通过量,过渡更加平滑,可以减少或者避免物料在润滑段112末端及压缩段113始端处因受力过大而出现堵模断线的情况;

30.为了减小物料上的模具挤压力以及摩擦力同时为了避免物料表面粗糙的情况产生,压缩段的敞口角度γ选择范围为17~19

°

,优选为18

°

;物料经过压缩段113进入定径段114,为了能够有效地控制物料的外径尺寸,同时为了避免松线跳支和物料外径不符合jaso d-625标准要求等情况的产生,定径段的长度h定为定径段直径d1的30~40%,优选为35%d1,即定径段的长度h优选为定径段直径d1的35%,由于定径段114直径d1与进入定径段114内的物料量成正相关,因此需要合理设计定径段长度h与定径段直径d1的比例,使定径段114具有足够的长度,使多根导体物料能在定径段114内充分挤压成型,进而使物料成型时外径尺寸能接近或等于定径段114的内径,实现对最终产品外径的精准控制,同时又能避免定径段114长度过长导致加工效率降低、容易堵料的问题。上述结构设计可使定径段114的长度适中,可准确控制产品外径,同时使加工过程平稳高效进行。

31.物料经过定径段114后,已经基本定型;为了避免因为压力骤变而使物料外径发生变化,从而导致物料不符合jaso d-625标准要求的情况,同时为了保证物料的圆整性与稳定性,物料经过定径段114确定外径后,经过减压段115过渡,成为最终产品从出口段116产出;减压段115与出口段116弧形连接,减压段的敞口角度θ选择范围为20~30

°

,优选为25

°

,出口段的敞口角度ψ的范围为40~50

°

,优选为50

°

。经过减压段114的过渡,物料的外径以及物料表面的圆整性不易因压力骤变而变形,最终形成的产品外观光滑,外径均匀稳定,能达到jaso d-625标准的要求。

32.在本技术的描述中,需要理解的是,方位词如“前、后、上、下、左、右”、“横向、竖向、水平”和“顶、底”等所指示的方位或位置关系通常是基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,在未作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本技术保护范围的限制。

33.对于本领域的技术人员来说,可根据以上描述的技术方案以及构思,做出其它各种相应的改变以及形变,而所有的这些改变以及形变都应该属于本技术权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1