一种用于抓取铸铁件的机械手的制作方法

1.本实用新型属于抓取机械技术领域,尤其涉及一种用于抓取铸铁件的机械手。

背景技术:

2.由于铸件本身结构的特殊性,在数控机床进行加工时一般都是采用人工进行上下料装配,每台数控机床都需要配置一名工作人员进行操作,需要较大的人力资源;且在人工装配操作过程中,单一作业劳动强度大,容易产生疲劳,从而导致装夹不牢、定位不准等问题,容易引发工件返工和报废;在人工上下料时,经常有刺屑刮伤的事故发生,且切削液有一定的腐蚀性,影响工作人员的身体健康。

技术实现要素:

3.本实用新型的目的是针对现有的技术存在上述问题,提出了一种结构简单、便于抓取铸铁进行装夹的机械手。

4.本实用新型的目的可通过下列技术方案来实现:一种用于抓取铸铁件的机械手,包括机械臂与机械底座,所述机械臂的下端与所述机械底座转动连接,所述机械臂上的上端设置有用于夹取铸铁件的第一夹具与第二夹具。

5.在上述的一种用于抓取铸铁件的机械手中,所述机械臂的上端设置有安装板,所述安装板上设置有连接板,且所述连接板的端面与所述安装板的端面相垂直,所述连接板的一端与所述安装板相连接,所述连接板的另一端设置有夹具固定板,且所述夹具固定板的端面与所述连接板的端面相垂直,所述第一夹具设置在所述夹具固定板上。

6.在上述的一种用于抓取铸铁件的机械手中,所述夹具固定板为两块,两块所述夹具固定板分别固定在所述连接板的另一端,且每块所述夹具固定板上均设置有第一夹具。

7.在上述的一种用于抓取铸铁件的机械手中,所述第一夹具包括固定在所述夹具固定板上的底座,所述底座上相对设置有两个基座,两个所述基座上分别设置有夹块,两个所述夹块相对的方向上均设置有夹槽,且所述基座与所述底座滑动配合,使得两个所述夹块可相对夹紧、松开。

8.在上述的一种用于抓取铸铁件的机械手中,两个所述基座上均设置有第一定位块,每个所述第一定位块上穿设有定位轴。

9.在上述的一种用于抓取铸铁件的机械手中,所述夹具固定板与所述安装板之间围成一空腔,所述空腔内设置有夹具固定座,所述第二夹具设置在夹具固定座上。

10.在上述的一种用于抓取铸铁件的机械手中,所述第二夹具包括安装座,所述安装座设置在所述夹具固定座的侧面上,所述安装座上设置有三根夹指,且三根所述夹指分别与所述安装座滑动配合。

11.在上述的一种用于抓取铸铁件的机械手中,三根所述夹指远离所述安装座的一端设置有多条凹槽。

12.在上述的一种用于抓取铸铁件的机械手中,其中一根所述夹指上设置有第二定位

块。

13.在上述的一种用于抓取铸铁件的机械手中,所述安装座上设置有气嘴。

14.与现有技术相比,本实用新型的有益效果为:

15.(1)、一种用于抓取铸铁件的机械手,通过设置有第一夹具与第二夹具,可对铸铁件进行抓取,以代替传统的手工上料方式,避免出现装夹不牢、定位不准等问题,同时也避免了在人工上下料时,经常有刺屑刮伤或是切削液进行腐蚀的事故发生;且第一夹具与第二夹具分别抓取铸铁件的头部与底部以满足数控机床的不同加工需求;

16.(2)、通过设置有两块夹具固定板,每块夹具固定板上均设置有第一夹具,使得在数控机床下料之前,机械臂上的其中一个第一夹具可抓取待加工的一个铸铁件进行等待,另一个第一夹具在数控机床加工完成后抓取完成加工件进行下料,在另一个第一夹具下料完成后,第一夹具抓取的待加工铸铁件迅速再次上料、节约时间。

附图说明

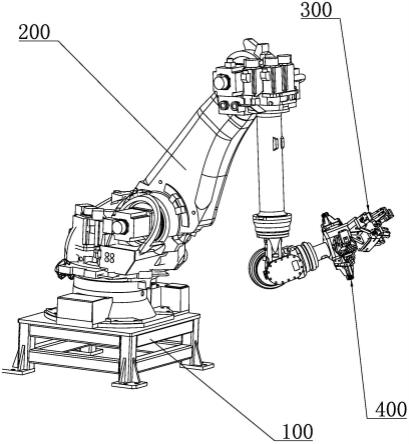

17.图1是本实用新型的立体结构示意图;

18.图2是本实用新型中的第一夹具与第二夹具的立体结构示意图;

19.图3是本实用新型中的铸铁件的立体结构示意图;

20.图4是本实用新型中的第一夹具抓取铸铁件的状态示意图;

21.图5是本实用新型中的第二夹具抓取铸铁件的状态示意图。

22.图中,机械底座100;机械臂200;第一夹具300;第二夹具400;安装板201;连接板202;夹具固定板203;底座301;基座302;夹块303;夹槽304;第一定位块305;定位轴306;夹具固定座401;安装座402;夹指403;凹槽404;第二定位块405;气嘴500;铸铁件600。

具体实施方式

23.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

24.需要说明,本实用新型实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

25.如图1所示,一种用于抓取铸铁件600的机械手,包括机械臂200与机械底座100,机械臂200的下端与机械底座100转动连接,机械臂200上的上端设置有用于夹取铸铁件600的第一夹具300与第二夹具400。

26.一种用于抓取铸铁件600的机械手,通过设置有第一夹具300与第二夹具400,可对铸铁件600进行抓取,以代替传统的手工上料方式,避免出现装夹不牢、定位不准等问题,同时也避免了在人工上下料时,经常有刺屑刮伤或是切削液进行腐蚀的事故发生;且第一夹具300与第二夹具400分别抓取铸铁件600的头部与底座以满足数控机床的不同加工需求。

27.如图2所示,作为优选,机械臂200的上端设置有安装板201,安装板201上设置有连接板202,且连接板202的端面与安装板201的端面相垂直,连接板202的一端与安装板201相连接,且连接板202的另一端设置有夹具固定板203,且夹具固定板203的端面与连接板202的端面相垂直,第一夹具300设置在夹具固定板203上。

28.进一步优选地,夹具固定板203为两块,两块夹具固定板203分别固定在连接板202的另一端,且每块夹具固定板203上均设置有第一夹具300。

29.在本实施例中,设置有两块夹具固定板203,每块夹具固定板203上均设置有第一夹具300,使得在数控机床下料之前,机械臂200上的其中一个第一夹具300可抓取待加工的一个铸铁件600进行等待,另一个第一夹具300在数控机床加工完成后抓取完成加工件进行下料,在另一个第一夹具300下料完成后,第一夹具300抓取的待加工铸铁件600迅速再次上料、节约时间。

30.如图2、图3、图4所示,作为优选,第一夹具300包括固定在夹具固定板203上的底座301,底座301上相对设置有两个基座302,两个基座302上分别设置有夹块303,两个夹块303相对的方向上均设置有夹槽304,且基座302与底座301滑动配合,使得两个夹块303可相对夹紧、松开,该第一夹具300用于抓取铸铁件600的头部进行上下料装配。

31.进一步优选地,基座302上分别设置有第一定位块305,第一定位块305上穿设有定位轴306。

32.在本实施例中,当第一夹具300抓取铸铁件600进行装配时,两块第一定位块305上的定位轴306分别与铸铁件600的头部端面相抵,即通过设置有两根定位轴306可对该铸铁件600进行定位抓取,以便于第一夹具300将该铸铁件600装配到数控机床上进行装夹加工。

33.作为优选,夹具固定板203与安装板201之间围成一空腔,空腔内设置有夹具固定座401,第二夹具400设置在夹具固定座401上。

34.进一步的,在夹具固定板203与安装板201之间设置有加强筋。

35.如图2、图5所示,进一步优选地,第二夹具400包括安装座402,安装座402设置在夹具固定座401的侧面上,安装座402上设置有三根夹指403,且三根夹指403分别与安装座402滑动配合。

36.在本实施例中,该第二夹具400用于对铸铁件600的底部进行抓取,即三根夹指403伸进铸铁件600的底座孔洞内,然后三根夹指403张开直至与铸铁件600的底座孔洞的内壁相抵。

37.进一步优选地,夹指403远离安装座402的一端设置有多条凹槽404,即通过设置有凹槽404,减少三根夹指403张开时与铸铁件600底部的孔洞内壁的接触,通过减少两者之间的相互接触可增加第二夹具400对铸铁件600的抓力。

38.进一步优选地,其中一根夹指403上设置有第二定位块405。

39.在本实施例中,通过设置有第二定位块405,使得在第二夹具400夹取铸铁件600时,该铸铁件600的底部端面分别与第二定位块405相抵,即通过设置有第二定位块405可对该铸铁件600进行定位抓取,以便于第二夹具400将该铸铁件600装配到数控机床上进行装夹加工。

40.进一步的,在本实施例中,该第二夹具400的数量为至少两个,多个第二夹具400围绕安装座402的中心间隔设置,使得在数控机床下料之前,机械臂200的其中一个第二夹具400抓取待加工的一个铸铁件600进行等待,另一个第二夹具400在数控机床加工完成后抓取完成加工件进行下料,下料完成后第一夹具300抓取的待加工铸铁件600迅速上料、节约时间。

41.进一步优选地,安装座402上设置有气嘴500,在利用夹具进行上下料时,可对机床

内的液压卡盘进行吹气清理,防止其上还留有刺屑或切削液,影响下次加工。

42.另外,本实用新型各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

43.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1