用于油罐拆除作业的自动顶升设备及系统的制作方法

1.本实用新型涉及化工技术领域,主要涉及一种用于油罐拆除作业的自动顶升设备及系统。

背景技术:

2.化工罐体拆除属超规模的危险性较大的分部、分项工程,对安全管理要求严格。大型化工罐体拆除过程中易产生易燃、易爆等事故的发生,往往因作业劳动力的投入过多而造成了安全管理存在较大的困难。

3.现有技术中,化工油罐的拆除通常采用自上而下的拆除方式。在自上而下施工过程中需要在罐体外壁搭设脚手架,作业人员通过脚手架进行施工,必要时利用吊车配合作业人员施工,实现对罐体进行清洗、切割的作业。但是,上述拆除方式对于一些尺寸很大的罐体,尤其是对于早年建成且已运行多年、不满足现行规范要求且较多部位出现较多安全隐患的油库中的油罐来说,并不适用。因为,这些罐体尺寸较大,直径和高度均超过15m,若采用现有方式施工需搭设脚手架,而罐体外搭设高度过高,脚手架无法一次搭设完成,同时需作业人员在高处进行施工,增加了罐内清洗、罐内切割作业的难度,同时增加了高处作业和高空坠落的安全风险。

技术实现要素:

4.本实用新型的目的就是为了克服上述现有技术存在的问题,提供一种用于油罐拆除作业的自动顶升设备,使自下而上拆除油罐成为可能,不需罐体外搭设脚手架,也无需作业人员高处施工,在油罐拆除过程中可以自动升降罐体,利于后续对罐体自动切割,极大减少作业人员不安全作业的风险。此外,本实用新型还提供一种具有上述设备的系统。

5.为了实现上述目的,本实用新型一方面提供一种用于油罐拆除作业的自动顶升设备,其包括:固定安装于罐体侧壁板的内壁上的固定结构;沿罐体周向安置在罐体内部的多个液压顶升装置;与多个液压顶升装置和固定结构分别连接的多个连接件;安装在罐体内且用于加强支撑多个液压顶升装置的多个支撑装置;与液压顶升装置连接的用于控制液压顶升装置动作的液压控制柜。

6.优选的,所述固定结构包括呈环形的用于固定于罐体侧壁板内壁上的胀圈。

7.进一步的,所述固定结构还包括间隔设置的用于卡装于胀圈外并与罐体内壁固定连接的多个门卡。

8.优选的,每个所述支撑装置包括倾斜安置在对应液压顶升装置外周的多根斜撑杆,每根斜撑杆一端固定于罐体的底板上、另一端固定于对应液压顶升装置的缸体上。

9.优选的,所述连接件为导链或钢索。

10.优选的,液压顶升装置包括液压千斤顶或液压升降机。

11.另一方面,本实用新型还提供一种用于油罐拆除作业的系统,其包括:如上所述的自动顶升设备;与自动顶升设备连接的自动切割设备,其与自动顶升设备互相配合以对油

罐切割拆除。

12.优选的,所述自动切割设备包括:滑动安装在固定结构上以沿弧形移动对罐体进行切割作业的切割装置,具有带电机的驱动机构、用于喷射火焰的喷枪和用于根据指令打火的电子打火器。

13.进一步的,还包括用于对油罐内的气体进行检测的气体检测设备。

14.与现有技术相比,本实用新型的用于油罐拆除作业的自动顶升设备及系统具有如下优点:

15.1、本实用新型用于油罐拆除作业的自动顶升设备及系统,使自下而上拆除油罐成为可能,不需罐体外搭设脚手架,也无需作业人员高处施工,在油罐拆除过程中可以自动升降罐体,利于后续对罐体自动切割,极大减少作业人员不安全作业的风险。

16.2、本实用新型的自动顶升设备,通过安置在罐体内部的多个液压顶升装置同步动作顶升罐体,可使罐体平稳升降,且有利于通过安装于固定结构上的切割设备后续对罐体进行自动切割,极大缩短了施工周期。

17.以下,结合各附图对本实用新型实施例进行描述。

附图说明

18.图1a是具有本实用新型一种结构自动顶升设备的油罐拆除作业系统的结构简图;

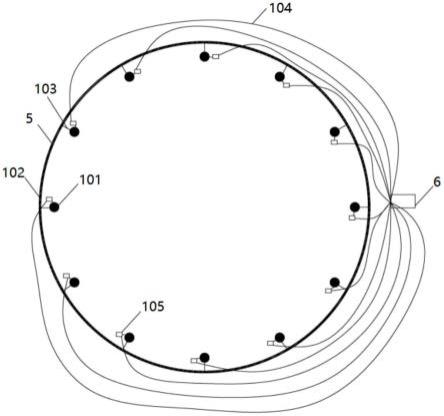

19.图1b是在罐体内安置多个自动顶升设备时的相对位置的结构示意图;

20.图2a是本实用新型自动顶升设备在罐体内安置时的结构示意图(仅示出一个液压顶升装置);

21.图2b是采用三根斜撑杆支撑液压顶升装置时的结构示意图;

22.图3是胀圈安装在罐体内的一种结构示意图;

23.图4是胀圈、门卡安装在罐体侧壁板内壁上的剖视图;

24.图5是胀圈、门卡安装在展开的罐体侧壁板内壁上的示意图;

25.图6是本实用新型自动切割设备与胀圈连接的一种结构示意图;

26.图7是本实用新型自动切割设备与胀圈连接的另一种结构示意图;

27.图8是本实用新型切割机控制单元的结构框图;

28.图9是本实用新型控制设备结构框图。

具体实施方式

29.如图1a所示,为具有本实用新型自动顶升设备的油罐拆除作业系统的结构简图,油罐拆除作业的系统用于对罐体5进行拆除,罐体5包括底板51和侧壁板52,系统包括安置在罐体5内的气体检测设备3、自动切割设备2、自动顶升设备1以及安置在罐体5内或外的控制设备4等。

30.在对罐体5拆除的过程中,通过自动顶升设备1对罐体进行顶升,该自动顶升设备可采用液压顶升装置,通过便携式多合一气体检测设备3检测罐体内气体的类型与含量,通过自动切割设备2对罐体侧壁板52逐层切割,即将侧壁板按高度分为多层,再由下至上按层切割,以将罐体切成多个分层,方便移除。各设备均由控制设备4控制协同工作。

31.其中,本实用新型的自动顶升设备包括:固定安装于罐体侧壁板的内壁上的固定

结构;沿罐体周向安置在罐体内部的多个液压顶升装置(可参见图1b);与多个液压顶升装置和固定结构分别连接的多个连接件;安装在罐体内且用于加强支撑多个液压顶升装置的多个支撑装置;与液压顶升装置连接的用于控制液压顶升装置动作的液压控制柜105。

32.具体的,本实用新型罐体为拱顶油罐,尺寸较大,直径和高度可超过15m,由钢板焊接分别形成侧壁板52、底板51和顶板,并由侧壁板52、底板51和顶板焊接围成拱形罐。

33.当对罐体进行拆除作业时,需在罐体内部安装自动顶升设备1,其包括多个液压顶升装置,多个液压顶升装置沿罐体圆周方向等距安装在罐体底板上,即,各液压顶升装置活塞杆中轴线与罐体侧壁板内壁距离相等,且相邻液压顶升装置之间的夹角相等。

34.需要说明的是,在拆除作业的自动顶升设备安装前,首先需确保需拆除的罐体准备条件满足要求,同时液压顶升装置各个元器件和总体装置运行条件检查符合安装要求。在准备条件达到需要进行拆除作业的要求后,技术人员通过需要拆除的罐体重量(主要是罐体侧壁板重量)和采用的液压顶升装置所能承受的吨位,确定需要进行安装的液压顶升装置的数量,然后将液压顶升装置等距安装在罐体底部。由于本实用新型拆除的罐体尺寸很大,因此,为了拆除过程中可以平稳、安全可靠地顶升罐体,如图1a、图1b所示,本实用新型在罐体内安置12个液压顶升装置。

35.装配时,多个液压顶升装置可以通过可拆卸方式固定在罐体底板上,也可通过不可拆卸方式固定在底板上。液压顶升装置在竖直方向安装完成后,每个液压顶升装置还通过对应的支撑装置进行加固支撑(如图2a、图2b所示),支撑装置包括倾斜安置在对应液压顶升装置外周的多根斜撑杆1012,每根斜撑杆一端固定于罐体的底板上、另一端固定于对应液压顶升装置的缸体上。组装时,斜撑杆与液压顶升装置缸体采用高强螺栓进行连接,相应的,在缸体上设置相应的带有螺孔或通孔的连接板,斜撑杆底端与罐体底板进行双面焊接。为了确保在拆除过程中液压顶升装置不发生侧倾,可以采用三根斜撑杆,且三根斜撑杆安装在液压顶升装置外的三个方向,如图2b所示,分别为:左侧面、右侧面和背面,即,将斜撑杆安置在液压顶升装置缸体的除了面向罐壁一侧面的其余三个方向的侧壁上。通过支撑装置,做好液压顶升装置的斜向支撑,防止受力过程中,液压顶升装置发生斜向倾覆并导致罐体失稳。其中,本实用新型的液压顶升装置可以包括液压千斤顶,也可以采用液压升降机。

36.液压顶升装置与罐体底板固定连接后,还需将液压顶升装置与罐体侧壁板连接在一起,连接时,如图2a、图3所示,采用固定结构102和连接件103将两者连接,该固定结构102包括呈环形的用于固定于罐体侧壁板内壁上的胀圈1022和间隔设置的用于卡装于胀圈外并与罐体内壁固定连接的多个门卡1021,连接件可为导链,也可为钢索,一端固定于底板或连接件输送机构(图中未示出)上,另一端穿过活塞杆顶部设置的装夹块后与固定结构固定连接。

37.以下仅以连接件采用导链为例进行说明。液压顶升装置活塞杆1011的顶端通过导链103与环形的胀圈1022固定连接,其中,导链一端固定于底板或导链输送机构(图中未示出)上,另一端穿过活塞杆顶部设置的装夹块后与胀圈固定连接。胀圈1022的直径与罐体侧壁板内壁直径相当,紧固在位于待切割当前层的上一层罐体侧壁板内壁(以下简称罐壁)上。为防止罐壁与胀圈整体发生位移产生安全隐患,可将胀圈每隔预定间距点焊在罐壁上,且在胀圈外套装多个呈门形的门卡1021(如图3-图5所示),将门卡的两自由端焊接固定在

罐壁上。为便于将胀圈与导链连接在一起,还可在胀圈或门卡顶部设置吊耳1023(参见图3),导链与吊耳连接。通过导链,可将液压顶升装置与胀圈连接在一起,从而通过液压顶升装置活塞杆的移动,拉动胀圈,带动与胀圈连接的一层罐体升降移动,并带动安装在胀圈下方的切割装置2(如图2a所示)随着升降移动。

38.制造时,胀圈采用20#槽钢制成带开口的环形,并采用插装在槽钢两端头以将两端头连接为一体的活动连接板使胀圈开口封闭,形成环形的胀圈,通过胀圈和活动连接板自身的张力和与罐壁充分挤压产生的摩擦力将胀圈固定在罐壁上。为防止罐壁与胀圈整体发生位移发生安全隐患,将制成胀圈的槽钢每隔1m点焊在罐壁上。按照20#槽钢尺寸制作门卡,在胀圈与罐壁间等距安装门卡,安装门卡时,将门卡两侧壁固定在胀圈的上下两侧,并将侧壁端面满焊在罐壁上。

39.液压顶升装置与用于控制液压顶升装置动作的液压控制柜105连接,液压控制柜里安置有动力源(油泵或液压泵)、执行机构(离合器、制动油缸)、控制机构(主调压阀、手动阀、换挡阀和锁止离合器控制阀)等。液压顶升装置的进油口、出油口通过液压油管106与液压控制柜里相关元件连接,控制机构与控制设备相连接。应用时,可以设置多个液压控制柜105(如图1b所示),每个液压控制柜独立控制一个液压顶升装置,也可以设置一个总的液压控制柜(如图1a所示),通过总的液压控制柜控制多个液压顶升装置。控制机构执行控制设备4的相应指令,以便多个液压顶升装置同步顶升罐体至所需高度。控制设备控制多个液压顶升装置同步升降的结构可为本领域技术人员容易实现。

40.此外,本实用新型还提供一种用于油罐拆除作业的系统,其包括:如上所述的自动顶升设备;与自动顶升设备连接的自动切割设备,其与自动顶升设备互相配合以对油罐切割拆除。进一步的,还包括用于对油罐内的气体进行检测的气体检测设备。

41.其中,在对油罐清洗后和将油罐罐体和底板分离后、对罐体进行切割前,需分别采用气体检测设备对罐内气体进行检测,检测的气体类型及标准如下:含氧量:19.5%-21.5%;可燃气:≤0.024lel;一氧化碳:≤4%ppm;硫化氢:≤3%ppm。本实用新型的气体检测设备采用便携式多合一气体检测仪,为采购成品,可根据检测需求确定检测气体的类型。气体检测仪安装在油罐内部,可固定在自动顶升设备的缸体上或油罐的底板上,以便于在整个拆除过程中对罐内气体进行检测,气体检测仪的数量可根据需要确定,如可根据需要安装4个便携式多合一气体检测仪。

42.对油罐进行拆除作业的过程中,当通过多个液压顶升装置将罐体顶升至所需位置后,需利用自动切割装置沿罐体待切割处对罐体进行切割作业,待切割处通常采用罐体上原来的水平焊缝。

43.参见图2a、图6、图7,本实用新型采用的自动切割设备2包括:滑动安装在固定结构102上以沿弧形移动对罐体进行切割作业的切割装置201,具有带电机的驱动机构206、用于喷射火焰的喷枪203和用于根据指令打火的电子打火器204;安装在切割装置上的电路板,其上布设有电路。

44.为了增加切割装置201与固定结构102的连接可靠性,可在固定结构下部固定安装连接座202,切割装置201与连接座202滑动连接。如,可在圆环形胀圈或门卡下部固定安装连接座202,连接座呈环形,在连接座上安装可相对连接座移动以对罐壁进行切割作业的切割装置201。切割装置201包括具有电机的驱动机构206、安装在驱动机构上的用于喷射火焰

的喷枪和用于根据指令打火的电子打火器204。

45.具体的,连接座上部通过可拆卸方式或不可拆卸方式固定安装于胀圈或门卡下方,如可采用螺栓连接方式或焊接方式固定于胀圈或门卡下方,连接座下部与切割装置201的驱动机构活动连接。

46.活动连接时,可在连接座下部设置导轨(如图6、如图7所示),驱动机构具有与导轨相配合的卡槽或滚轮;或者,连接座下部设置滑槽,驱动机构具有与滑槽相配合的导轨,使得驱动机构可沿处于水平平面上的连接座移动,对圆形罐壁进行切割。

47.设计时,驱动机构具有壳体,壳体上部设置用于与连接座下部导轨相配合的卡槽或滚轮,或者,在壳体上部设置用于与连接座下部滑槽相配合的导轨。壳体内安置电机与传动机构,电机通过电机电缆207与外部电源连接,通过电机带动整个驱动机构相对连接座移动,以带动切割装置相对罐体中轴线作圆周运动对罐壁进行切割。电机带动驱动机构相对连接座移动的原理及结构可采用现有技术结构,在此不对其进行赘述。

48.其中,在壳体下部安装有火焰切割机,其具有用于喷射火焰的喷枪和用于根据指令打火的电子打火器204,此外,还具有用于输送氧气的氧气管209和用于输送燃料气体(乙炔)的燃料气管205等。电子打火器安装在喷枪的靠近喷枪咀203处(如图6、图7所示)。

49.本实用新型火焰切割机可参考现有技术半自动火焰切割机结构,但需在原半自动火焰切割机结构上增加自动控制部件,以可以自动打火及进行气体控制。

50.实际拆除作业时,可根据需要在连接座上安置一个或两个或多于两个的切割装置,当安置两个或两个以上的切割装置时,可使各切割装置在连接座上等间距布设,而切割机控制单元同时与各切割装置连接,以同时控制各切割装置,使各切割装置同步工作。

51.本实用新型的自动升降设备、自动切割设备2、气体检测设备均由控制设备4控制协同工作,如图8所示,控制设备4具有控制单元41(可采用plc控制器)、顶升控制单元42、切割机控制单元43、检测仪控制单元44、人机交互单元45、报警单元46等。

52.控制设备4的plc控制器为可接受4g或5g移动数据型号的设备,可实现远程的操控和监控。人机交互单元45可为笔记本电脑或台式计算机(以下仅以笔记本电脑为例进行说明),主要对plc控制器进行编程,并对整改拆除过程进行实时监控,如可以实时显示拆除过程中的与顶升相关的数据、与切割相关的数据以及与检测气体相关的数据。笔记本电脑和便携式多合一气体检测设备通过4g或5g网络与plc控制器连接,自动顶升设备1的液压控制柜105、自动切割设备2的电路板通过弱电信号线104与plc控制器进行连接,plc控制器可安置于需要拆除罐体的内部。通过plc控制器控制多个液压顶升装置同步升降,使切割装置自动移动且自动打火进行切割作业,使气体检测仪自动检测罐内气体。

53.其中,顶升控制单元42与液压控制柜连接,用于根据plc控制器下发的指令控制液压顶升装置的各元件执行相应动作,以便多个液压顶升装置可以同步顶升或下降,带动罐体及自动切割设备升降,并将数据传输到笔记本电脑上,使操作人员可适时监控液压顶升装置及罐体顶升的情况。优选的,该顶升控制单元至少包括用于检测各连接件如导链受力大小的拉力检测模块和用于检测各液压顶升装置顶升速度的速度检测模块,以便笔记本电脑可以显示出对液压顶升装置进行控制的过程,以及顶升速率、连接件拉力等的显示,便于操作人员根据实际情况进行调整。

54.切割机控制单元210安装在切割装置上或切割装置外,用于控制切割装置的动作,

并将相关数据传输到笔记本电脑上,使操作人员可适时监控罐体切割情况。如图9所示,包括用于控制电机工作的电机驱动模块211、用于控制电子打火器打火的打火控制模块212和用于控制喷枪所用气体流量的气体控制模块213,气体控制模块用于控制氧气管中的氧气流量和燃料气管中输送的燃料气体(乙炔)的流量。此外,切割机控制单元还包括用于控制切割装置切割速度的速度控制模块214,通过速度控制模块214控制电机的工作时长和运行速度,达到对切割装置工作时长和移动速度控制的目的。实施时,可根据不同罐体的不同钢板厚度设定切割装置工作时长和运行速度。切割机控制单元的功能可通过集成电路实现,该集成电路可印刷在喷枪的控制板上,也可为单独安置在切割装置外部的电路板结构。通过切割机控制单元可以控制火焰切割机自动打火,并沿固定结构自动移动,以便以符合要求的速度对罐体进行切割操作。

55.检测仪控制单元用于控制气体检测仪的启停,以便气体检测仪对气体类型及含氧量进行检测,并将检测数据传输到笔记本电脑上,使操作人员可适时监控罐体内气体的情况。

56.报警单元46采用灯火报警器或语音报警器,可对拆除过程中遇到的不合格情况进行警示,以提醒操作人员及时处理。

57.综上所述,采用本实用新型自动顶升设备及系统,可以采用自下而上的拆除施工方式对罐体进行自动切割拆除,有效的降低了高处作业风险和管理难度,并且,通过在罐体内等距安装的液压顶升装置作为罐体提升和下降的装置,有效的减少了人员集中作业,降低安全管控和人员施工风险,并实现了液压顶升装置的数字化控制,不需罐体外搭设脚手架,也不需人员高空作业及辅助的大型机械设备作业,降低施工成本,利于后续对罐体自动切割作业。尽管上述对本实用新型做了详细说明,但本实用新型不限于此,本技术领域的技术人员可以根据本实用新型的原理进行修改,因此,凡按照本实用新型的原理进行的各种修改都应当理解为落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1