管体成型时接缝调节焊接装置的制作方法

1.本实用新型涉及卷形成型设备技术领域,尤其是一种管体成型时接缝调节焊接装置。

背景技术:

2.汽车波纹挠性节广泛应用于各类汽车上,其连接在汽车发动机和排气系统之间,起到吸振、减振作用;汽车波纹挠性节由波纹管、外网套、护网套和缠绕管四个部分组成,现有的波纹管通常由薄壁管在受压状态下成型壁面上的波纹。

3.现有的薄壁管可以由板材经卷形、焊接、切割后成型,板材的卷形状况对焊接、以及薄壁管的最终成型质量影响很大,卷形后接缝的大小、板材的厚度对于焊接参数的设置、焊接质量的保持起着至关重要的作用,在持续工作状态下,需要能够对接缝的大小进行调节,并能够使得接缝大小可靠保持。

技术实现要素:

4.本技术人针对上述现有生产技术中的缺点,提供一种结构合理的管体成型时接缝调节焊接装置,从而能够对管体卷形后的接缝进行方便调节,并能够通过持续的夹紧力使得接缝大小可靠保持,实用性好,助力于保障接缝焊接质量。

5.本实用新型所采用的技术方案如下:

6.一种管体成型时接缝调节焊接装置,包括调节座,调节座内左右间隔平行安装有左移动座和右移动座,左移动座和右移动座顶面分别安装有夹具,两个夹具之间共同夹装有铜套;所述左移动座由左旋转轴带动左右移动,右移动座由右旋转轴带动左右移动,左旋转轴和右旋转轴前后间隔平行设置;所述夹具相向移动时向铜套施加直径方向的夹紧力,铜套受力直径缩小。

7.作为上述技术方案的进一步改进:

8.所述铜套为长度方向贯穿的筒状结构,管体从铜套内壁穿过;还包括位于铜套正上方的焊头组件,焊头组件透过铜套将管体的接缝焊接。

9.所述铜套壁面上开设有沿长度方向贯穿的通槽,通槽内外贯穿铜套壁面;所述铜套受到直径方向的夹紧力时,通槽相对的两边缘相互靠近,通槽宽度减小。

10.所述通槽的长度方向与铜套的轴向之间呈夹角,通槽的长度大于铜套的长度。

11.所述通槽位于轴向水平放置的铜套下部,管体壁面上待焊接的接缝位于上部,接缝位于焊头组件的正下方。

12.所述铜套壁面上沿着圆周方向间隔开设有多个长孔,其中一个长孔朝上与焊头组件上下相对,焊头组件的焊头和外吹气管相向透过该长孔后作用于管体接缝处。

13.所述长孔的长度方向与铜套的长度方向一致。

14.所述调节座为顶部开口的长方体结构,调节座前后内壁面分别与左移动座、右移动座凹凸相配形成左右移动的导向结构;所述左旋转轴、右旋转轴均从外向内穿过调节座

右壁面后与相应的左移动座或右移动座螺旋配装。

15.所述左移动座和右移动座结构相同对称布置,其上均前后间隔开设有通孔;所述右旋转轴内端部与固定套至于右移动座前方通孔中的衬套螺旋配装,左旋转轴端部穿过右移动座后方通孔后与固定套至于左移动座后方通孔中的衬套螺旋配装;所述左旋转轴端部和右旋转轴端部分别由调节座右壁面上的锁紧件锁止。

16.所述夹具相向的内侧均开设有内凹弧形结构,铜套夹持于夹具的内凹弧形结构内,内凹弧形结构上开设有供铜套轴向限位的台阶。

17.本实用新型的有益效果如下:

18.本实用新型结构紧凑、合理,操作方便,通过旋转轴的转动使得相应的移动座带动夹具同步移动,进而调整夹具对铜套的夹持力度;通过直径方向的夹持施力来调整铜套的直径尺寸,进而调整穿设于铜套内部管体的卷形直径,即对管体待焊接的接缝实现调节,并通过夹具对铜套的持续夹紧使得接缝的大小能够在持续生产中可靠保持,直至接缝随夹紧力的改变而调整,操作简单方便,有效助力于保障接缝焊接质量和管体成型质量,实用性好;

19.本实用新型还包括如下优点:

20.铜套上通槽的设置,使得铜套在直径方向上能够有收缩量,从而实现直径大小的调整,即对管体卷形接缝的调整。

附图说明

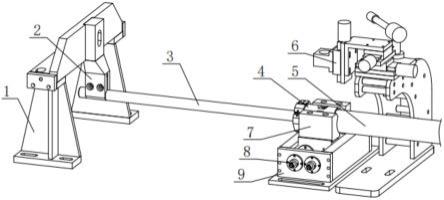

21.图1为本实用新型的结构示意图。

22.图2为本实用新型调节座内焊缝调节组件、夹具的安装示意图。

23.图3为图2的爆炸图。

24.图4为本实用新型夹具、铜套和通气芯轴的安装示意图。

25.图5为本实用新型铜套的结构示意图。

26.其中:1、支架;2、夹头;3、通气芯轴;4、铜套;5、管体;6、焊头座;7、夹具;8、焊缝调节组件;9、调节座;

27.31、吹气孔;

28.41、长孔;42、通槽;

29.71、台阶;

30.81、左移动座;82、右移动座;83、右旋转轴;84、左旋转轴;85、锁紧件;

31.91、侧板;92、底板;93、背板。

具体实施方式

32.下面结合附图,说明本实用新型的具体实施方式。

33.如图1、图2和图3所示,本实施例的管体成型时接缝调节焊接装置,包括调节座9,调节座9内左右间隔平行安装有左移动座81和右移动座82,左移动座81和右移动座82顶面分别安装有夹具7,两个夹具7之间共同夹装有铜套4;左移动座81由左旋转轴84带动左右移动,右移动座82由右旋转轴83带动左右移动,左旋转轴84和右旋转轴83前后间隔平行设置,构成焊缝调节组件8;夹具7相向移动时向铜套4施加直径方向的夹紧力,铜套4受力直径缩

小。

34.通过旋转轴的转动使得相应的移动座带动夹具7同步移动,进而调整夹具7对铜套4的夹持力度;通过直径方向的夹持施力来调整铜套4的直径尺寸,进而调整穿设于铜套4内部管体5的卷形直径,即对管体5待焊接的接缝实现调节,并通过夹具7对铜套4的持续夹紧使得接缝的大小能够在持续生产中可靠保持,直至接缝随夹紧力的改变而调整。

35.本实施例中,左旋转轴84左右贯穿左移动座81并通过螺旋副配装,右旋转轴83左右贯穿右移动座82并通过螺旋副配装,从而通过旋转轴的转动经螺旋副转换为对应移动座的左右移动。

36.铜套4为长度方向贯穿的筒状结构,管体5从铜套4内壁穿过,通过铜套4的内直径来约束管体5卷形最终的直径,对其卷形接缝进行收口调整;还包括位于铜套4正上方的焊头组件,焊头组件透过铜套4将管体5的接缝焊接。

37.如图5所示,铜套4壁面上开设有沿长度方向贯穿的通槽42,通槽42内外贯穿铜套4壁面,从而使得铜套4在圆周方向形成开口;铜套4受到直径方向的夹紧力时,通槽42相对的两边缘相互靠近,通槽42宽度减小。

38.铜套4上通槽42的设置,使得铜套4在直径方向上能够有收缩量,从而实现直径大小的调整,即对管体5卷形直径、接缝进行调整。

39.通槽42的长度方向与铜套4的轴向之间呈夹角,通槽42的长度大于铜套4的长度。

40.本实施例中,通槽42为相对于铜套4轴向倾斜的长槽;通槽42也可以是沿着铜套4轴向呈锯齿形结构、矩形齿结构等布置的槽,这些相对复杂走向的槽,在受到夹紧力促使铜套4直径收缩的同时,通过相对的齿形还能在通槽42减小收缩的同时起到一定的导向作用。

41.本实施例中,铜套4内壁面沿着管体5的输送方向形成一定的锥形角度,能够对管体5的成型起到助力。

42.通槽42位于轴向水平放置的铜套4下部,管体5壁面上待焊接的接缝位于上部,接缝位于焊头组件的正下方。

43.将铜套4的通槽42和管体5的接缝错开设置,来避免其靠近甚至贴合时的相互影响,助力于保证铜套4对管体5卷形保持的可靠性和稳定性。

44.如图4所示,铜套4壁面上沿着圆周方向间隔开设有多个长孔41,其中一个长孔41朝上与焊头组件上下相对,焊头组件的焊头和外吹气管相向透过该长孔41后作用于管体5接缝处。

45.本实施例中,长孔41的设置用于焊头和外吹气管对接缝成型的作用;通过多个长孔41的设置,能够在需要时通过铜套4圆周方向的略微转动来改变与焊头、外吹气管相对于的长孔41,助力于铜套4使用寿命的延长。

46.长孔41的长度方向与铜套4的长度方向一致,助力于焊头、外吹气管的对应使用。

47.本实施例中,焊头组件由焊头座6支承安装,从而保持于铜套4正上方;

48.本实施例中,还包括支架1,支架1中部下方通过夹头2安装有通气芯轴3,通气芯轴3沿着管体5的卷形方向延伸至铜套4内部焊头组件的下方,通过铜套4内部通气芯轴3上开设的吹气孔31,在焊头组件焊接过程中,从管体5内部进行气体保护;

49.本实施例中,支架1为倒置u型结构,其横跨于卷形输送的管体5上,夹头2从板材向管体5卷形过程中上方接缝开口较大的地方伸至内部,从而能够支承位于铜套4、管体5内部

的通气芯轴3,实现焊接时的内部吹气。

50.调节座9为顶部开口的长方体结构,调节座9前后内壁面分别与左移动座81、右移动座82凹凸相配形成左右移动的导向结构;左旋转轴84、右旋转轴83均从外向内穿过调节座9右壁面后与相应的左移动座81或右移动座82螺旋配装。

51.左移动座81和右移动座82结构相同对称布置,其上均前后间隔开设有通孔;右旋转轴83内端部与固定套至于右移动座82前方通孔中的衬套螺旋配装,左旋转轴84端部穿过右移动座82后方通孔后与固定套至于左移动座81后方通孔中的衬套螺旋配装;左旋转轴84端部和右旋转轴83端部分别由调节座9右壁面上的锁紧件85锁止。

52.本实施例中,调节座9的结构为:包括底板92,底板92左右边缘分别安装有背板93,背板93相对于移动座平行设置,底板92前后边缘分别安装有侧板91;

53.侧板91的截面呈开口朝内的u型结构,移动座前、后端部伸至u型结构内侧配装,从而在左右移动过程中实现导向;

54.靠近右移动座82的背板93上转动安装左旋转轴84和右旋转轴83,并可以通过外侧面上的锁紧件85将旋转轴的旋转自由度锁止。

55.本实施例中,左移动座81和右移动座82顶面相背的边缘均向上延伸有凸边,夹具7位于凸边的内侧,通过凸边的设置助力于带动夹具7相向移动的可靠性。

56.夹具7相向的内侧均开设有内凹弧形结构,铜套4夹持于夹具7的内凹弧形结构内,内凹弧形结构上开设有供铜套4轴向限位的台阶71,台阶71限制铜套4向着管体5输送方向的移动自由度。

57.本实施例中,由两个夹具7共同夹持施力于间隔中的铜套4,对铜套4进行夹紧,在焊接时,前道初步卷形的管体5输送穿至铜套4内部并逐渐穿出,上方的焊头组件经长孔41向着套至于铜套4内壁面上的管体5的接缝处进行焊接;并在焊接过程中,由外吹气管和通气芯轴3配合,从管体5外部和内部共同向着焊接处吹送保护气。

58.在使用过程中,可以通过旋转轴的转动,调整移动座的左右位置,进而调整夹具7左右方向的位置,具体为:通过旋转左旋转轴84使得相应的左移动座81相对于调节座9左右移动,通过旋转右旋转轴83使得相应的右移动座82相对于调节座9左右移动,从而调节两个夹具7之间的相对距离,进而调整夹具7之间铜套4的受力,使得铜套4因受力而调整直径方向尺寸,也就改变了直径方向对卷形管体5的约束,从而调整管体5焊接时接缝的大小。

59.本实用新型操作简单,使用方便可靠,实现了管体5焊接成型时卷形接缝的大小调节,有效助力于保障接缝焊接质量和管体成型质量,实用性好。

60.以上描述是对本实用新型的解释,不是对实用新型的限定,本实用新型所限定的范围参见权利要求,在本实用新型的保护范围之内,可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1