一种激光切管卡盘的制作方法

1.本实用新型涉及激光切管辅助工器具技术领域,具体涉及一种激光切管卡盘。

背景技术:

2.卡盘是激光切割机工作时必要的配套辅助工具,激光切割机在切割加工管材等工件时,利用卡盘将工件夹紧或者夹紧并旋转以配合激光切割机对工件进行加工。申请公布号为cn113210905a的中国专利文献公开了一种激光切管卡盘,其在设有中心孔11的卡盘体1上设有四个作为动力源的驱动气缸31,四个驱动气缸31分左右向和上下向各设一组,每个驱动气缸31与一个滑块21传动连接,每个滑块21上设有夹持杆2和抵接轮221,上下向和左右向的同一组中各两个滑块21的两端各与一根导杆4滑动连接,每根导杆4的两端各通过一个杆座41固定在卡盘体1上;其通过两组包括柔性连接件51和拉杆6构成的同步组件实现上下向和左右向两组夹持杆2之间的同步运动。该激光切管卡盘较好地解决了两组夹持杆2在使用过程中夹持被加工工件的同步性,但其仍然存在以下需要改进的技术问题:其一,其四个滑块21和四根导杆4如此结构设计,占有了卡盘体1的中心孔11的空间,使得可夹持的被加工工件的尺寸范围减小,影响卡盘的性价比;同时限制了夹持杆2和抵接轮221的长度,影响夹持工件的稳定性。其二,该卡盘整体结构相对复杂,装配加工要求高,且上下向和左右向两组构件因尺寸等不同,不能通用,需要分别加工制造,使得该卡盘整体制造成本较高。

技术实现要素:

3.本实用新型的目的是:为解决现有技术中存在的问题,提供一种结构改进的激光切管卡盘。

4.本实用新型的技术方案是:本实用新型的激光切管卡盘,包括中间处设有中心孔的盘体,固定设于上述盘体上且在盘体的中心孔的上下、左右位置各固定设置一个的气缸,各与一个上述气缸传动连接的四套夹持机构,用于实现上下向和左右向各两套夹持机构分别同步运动的同步机构,其结构特点是:上述气缸包括气缸体、活塞杆和两根导向杆;上述气缸体包括位于中间的气密室和位于上述气密室两侧各一个的导向杆活动室,上述气密室的内侧设有活塞杆伸缩孔,导向杆活动室的内外两侧分别设有导向杆伸缩孔;上述活塞杆依托气密室的活塞杆伸缩孔可伸缩,两根导向杆在两个导向杆活动室内各可活动地设置一根,两根导向杆的内外两端可从相应的导向杆活动室的内外两侧的导向杆伸缩孔伸出;每个气缸由其活塞杆以及两根导向杆的内端各与一套夹持机构传动连接。

5.进一步的方案是:上述夹持机构包括夹杆安装臂,设于上述夹杆安装臂上的夹持杆和夹持滚筒;每套夹持机构由其夹杆安装臂与相应的一个气缸的活塞杆和两根导向杆的内端固定连接。

6.进一步的方案是:上述同步机构包括四根挠性连接件、四个换向轮和四根换向轮安装柱;上述四根换向轮安装柱固定设于上述盘体上,四个换向轮在每根换向轮安装柱上各可旋转地设置一个;四根挠性连接件中的两根挠性连接件的各两端分别与上下向的两个

夹杆安装臂固定连接,另两根挠性连接件的各两端分别与左右向的两个夹杆安装臂固定连接,每根根挠性连接件各绕过一个换向轮实现涨紧和换向。

7.进一步的方案是:上述同步机构包括八根挠性连接件、八个换向轮和八根换向轮安装柱;上述八根换向轮安装柱固定设于上述盘体上,八个换向轮在每根换向轮安装柱上各可旋转地设置一个;八根挠性连接件中的四根挠性连接件的各两端分别与上下向的两个夹杆安装臂固定连接,另四根挠性连接件的各两端分别与左右向的两个夹杆安装臂固定连接,每根根挠性连接件各绕过一个换向轮实现涨紧和换向。

8.进一步的方案是:上述挠性连接件为链条,或者为钢带,或者为同步带,或者为钢丝绳。

9.本实用新型具有积极的效果:(1)本实用新型通过将两根导向杆设于气缸的气缸体内以及与之配套的夹持机构的夹杆安装臂等结构设计,能够有效解决现有技术中卡盘的中心孔空间被导向杆占用使得可夹持的被加工工件的尺寸范围减小,影响卡盘的性价比的技术问题。(2)本实用新型通过气缸和夹持机构各自结构的设计以及相互间安装配合的结构设计,四个气缸和与其相连接的四套夹持机构结构相同可互换,整体结构简单,从而相对于现有技术同类卡盘加工装配更为简单,整体制造成本明显降低。(3)本实用新型的同步机构相对于现有技术中同类卡盘的包括柔性连接件、与柔性连接件连接的拉杆等构成的同步组件,结构更为简洁,安装更为方便,成本更低。

附图说明

10.图1为本实用新型的平面结构示意图;

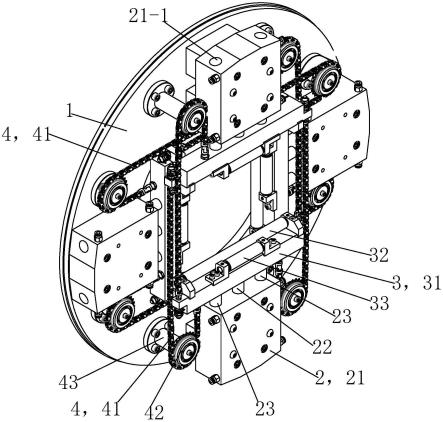

11.图2为本实用新型的立体结构示意图;

12.图3为去掉图2中左右向相关构件后的结构示意图;

13.图4为去掉图2中上下向相关构件后的结构示意图。

14.上述附图中的附图标记如下:

15.盘体1,中心孔11;气缸2,气缸体21,导向杆伸缩孔21-1,活塞杆22,导向杆23;夹持机构3,夹杆安装臂31,夹持杆32,夹持滚筒33;同步机构4,挠性连接件41,换向轮42,换向轮安装柱43。

具体实施方式

16.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

17.(实施例1)

18.见图1至图4,本实施例的激光切管卡盘,其主要由盘体1、气缸2、夹持机构3以及同步机构4组成。

19.盘体1为整体呈圆盘状的结构件,盘体1的中间处设有前后向贯通的使用时用于被夹持工件通过的中心孔11,中心孔11可采用圆孔,也可采用方孔,本实施例的中心孔11优选采用方孔。

20.气缸2主要由气缸体21、活塞杆22和两根导向杆23组成;气缸体21由位于中间的气密室和位于气密室两侧各一个的导向杆活动室一体组成,气缸体21的气密室的内侧设有活塞杆伸缩孔,气缸体21的导向杆活动室的内外两侧分别设有导向杆伸缩孔21-1;活塞杆22

依托气缸体21的气密室的活塞杆伸缩孔可伸缩,两根导向杆23在两个导向杆活动室内各可活动地设置一根,两根导向杆23的内外两端可从相应的导向杆活动室的内外两侧的导向杆伸缩孔21-1伸出。气缸2在盘体1的前端面上分上下左右各固定设置一个,共四个,四个气缸2中上下向的两个气缸2相对设置为一组;左右向的两个气缸2相对设置为一组。

21.夹持机构3主要由夹杆安装臂31、夹持杆32和夹持滚筒33组成;夹持杆32和夹持滚筒33设于夹杆安装臂31上。夹持机构3设有结构相同的四套,每套夹持机构3各由其夹杆安装臂31与一个气缸2的活塞杆22和两根导向杆23的内端固定连接,从而使得每套夹持机构3在相应的一个气缸2的驱动下可做朝向或背离盘体1的中心孔11的运动,以在使用时夹持或松开被加工的工件。四套夹持机构3中,两套夹持机构3上下向相对设置为一组,另两套夹持机构3左右向相对设置为一组。

22.本实施例中,气缸2和夹持机构3通过各自结构的设计以及相互间安装配合的结构设计,使得四个气缸2和与其相连接的四套夹持机构3结构相同,整体结构简单,从而相对于现有技术同类卡盘装配加工简单,整体制造成本明显降低;同时,通过将两根导向杆23设于气缸2的气缸体21内以及与之配套的夹持机构3的夹杆安装臂31的结构设计,能够有效解决现有技术中卡盘的中心孔空间被导向杆占用使得可夹持的被加工工件的尺寸范围减小,影响卡盘的性价比的技术问题。

23.参见图3和图4,同步机构4用于实现上下向和左右向各两套夹持机构3之间分别同步运动。同步机构4主要由挠性连接件41、换向轮42和换向轮安装柱43组成。同步机构4有基本设置和优选设置两种设置方式。

24.同步机构4的基本设置(图中未示出)包括四根挠性连接件41、四个换向轮42和四根换向轮安装柱43;四根换向轮安装柱43固定设于盘体1上,四个换向轮42在每根换向轮安装柱43上各可旋转地设置一个;四根挠性连接件41中的两根挠性连接件41用于连接上下向的两套夹持机构3,另两根挠性连接件41用于连接左右向的两套夹持机构3,具体的连接方式为:用于连接上下向的两套夹持机构3的两根挠性连接件41中的一根挠性连接件41的下端与位于下方的夹杆安装臂31的左端头固定连接,上端绕过一个换向轮42并通过换向轮42涨紧后与位于上方的夹杆安装臂31的左侧上端固定连接;另一根挠性连接件41的上端与位于上方的夹杆安装臂31的右端头固定连接,下端绕过一个换向轮42并通过换向轮42涨紧后与位于下方的夹杆安装臂31的右侧下端固定连接;从而通过两根挠性连接件41使得上下向的两套夹持机构3运动同步。用于连接左右向的两套夹持机构3的两根挠性连接件41中的一根挠性连接件41的左端与位于左边的夹杆安装臂31的下端头固定连接,右端绕过一个换向轮42并通过换向轮42涨紧后与位于右边的夹杆安装臂31的下侧右端固定连接;另一根挠性连接件41的右端与位于右边的夹杆安装臂31的上端头固定连接,左端绕过一个换向轮42并通过换向轮42涨紧后与位于左边的夹杆安装臂31的上侧左端固定连接;从而通过另两根挠性连接件41使得左右向的两套夹持机构3运动同步。

25.同步机构4的优选设置方式如图3和图4所示,其在同步机构4的基本设置的基础上,再增加四根挠性连接件41、四个换向轮42和四根换向轮安装柱43;此设置方式中,上下向的两套夹持机构3和左右向的两套夹持机构3分别各由四根挠性连接件41连接,具体连接方式参见基本设置,不再赘述。同步机构4的优选设置方式相对于其基本设置方式,工作时稳定性和可靠性更好,同步精度更高。挠性连接件41可采用钢带、链条、同步带、钢丝绳等,

本实施例中挠性连接件41优选采用链条。

26.由前述可以看出,本实施例的同步机构4相对于现有技术中同类卡盘的由柔性连接件、与柔性连接件连接的拉杆、换向轮、换向轮安装柱等构成的同步组件,结构更为简洁,安装更为方便,成本更低。

27.以上实施例是对本实用新型的具体实施方式的说明,而非对本实用新型的限制,有关技术领域的技术人员在不脱离本实用新型的精神和范围的情况下,还可以做出各种变换和变化而得到相对应的等同的技术方案,因此所有等同的技术方案均应该归入本实用新型的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1