一种具有自动上料出料功能的上阀机的制作方法

1.本实用新型涉及机械技术领域,尤其是涉及一种具有自动上料出料功能的上阀机。

背景技术:

2.汽车清洗剂的灌装瓶是用于盛装汽车清洗剂、研磨剂等汽车用品的一次性使用的金属/塑料容器,使用时产品在顶压作用下,通过阀门并按所控制的形态喷射出来;因此在加工过程中,需要对灌装瓶进行上阀加工,现有的上阀装置自动化程度低,需要人工协调操作,使整体加工效率低下。

技术实现要素:

3.针对现有技术的不足,本实用新型的目的在于提供一种自动化程度高、加工效率高的具有自动上料出料功能的上阀机。

4.为实现上述目的,本实用新型提供的方案为:一种具有自动上料出料功能的上阀机,包括进料机构、筛分机构、上阀机构,所述筛分机构包括机架、筛分转盘、承托壳体、转料通道,所述筛分转盘竖向设置,所述筛分转动连接于机架上,所述承托壳体设置于机架上,所述承托壳体包裹筛分转盘的下半侧用于接收进料机构输出的阀门,所述筛分转盘上设置有多个磁吸部,多个所述磁吸部环形等间隔排布,一个所述磁吸部用于吸取一个阀门,所述转料通道倾斜向下设置于机架上,所述转料通道与筛分转盘之间留有间隙以供磁吸部通过,所述转料通道的进料端延伸至筛分转盘上半侧用于接收磁吸部上的阀门;

5.所述上阀机构包括上阀转盘、多个气动手指、旋转电机、插阀管,所述上阀转盘上设置多个环形分布的所述气动手指,所述气动手指伸出于上阀转盘,所述上阀转盘上成形有夹料工位与出料工位,所述夹料工位的气动手指用于夹持转料通道出料端的阀门,所述出料工位的气动手指正下方设置竖向的所述插阀管,所述插阀管正下方对准灌装瓶。

6.本实用新型的有益效果为:实现自动上阀,该上阀机通过设置筛分机构,利用筛分机构的筛分转盘、多个磁吸部、转料通道,实现阀门的逐个输出,然后通过设置上阀机构,将阀门移动至插阀管正上方,然后松开气动手指,使阀门井插阀管引导向下插入灌装瓶内,实现灌装瓶上阀的自动化,实现自动上料与出料,整个过程自动化程度高,加工效率高。

7.进一步地,所述进料机构包括进料料斗、进料管,所述进料料斗的出料端连接进料管,所述进料管倾斜向上设置,所述进料管的出料端延伸至承托壳体内。本实用新型采用上述结构后,实现阀门的进料。

8.进一步地,所述筛分机构还包括驱动电机,所述驱动电机连接有驱动减速箱,所述驱动减速箱连接所述筛分转盘。

9.进一步地,所述磁吸部为磁铁,所述磁铁吸附阀门的阀杯边缘使阀门的吸管向下。本实用新型采用上述结构后,使阀门以设定方向输送。

10.进一步地,所述转料通道的出料端设置有阻阀气缸,所述阻阀气缸连接有档杆,所

述档杆用于打开或关闭转料通道的出料端。本实用新型采用上述结构后,实现控制阀门逐个输出转料通道。

11.进一步地,所述上阀机构报包括提升气缸、提升管道、推进通道、推进气缸,所述提升管道竖向设置于转料通道的出料端,所述提升管道内设置有提升座,所述提升座用于接收单个阀门,所述提升气缸连接所述提升座,所述推进通道连接提升管道的顶侧,所述提升气缸用于将带阀门的提升座提升至推进通道的进料端,所述推进气缸连接有推进杆用于将提升座上的阀门推进至推进通道的出料端,所述夹料工位的气动手指对准推进通道的出料端。本实用新型采用上述结构后,实现将阀门移动至推进通道的出料端,以便于后续气动手指夹持阀门。

12.进一步地,所述旋转电机连接有旋转减速箱,所述旋转减速箱连接所述上阀转盘,所述上阀转盘水平方向设置。本实用新型采用上述结构后,可实现带动上阀转盘正反向转动。

附图说明

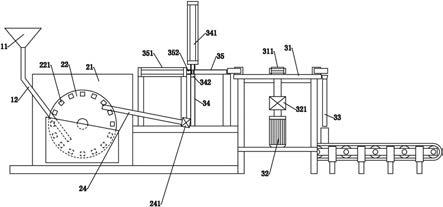

13.图1为本实用新型的整体结构正视图。

14.图2为本实用新型的筛分机构俯视图。

15.图3为本实用新型的上阀转盘俯视图。

16.其中,11为进料料斗,12为进料管,21为机架,22为筛分转盘,221为磁吸部,23为承托壳体,24为转料通道,241为阻阀气缸,242为档杆,25为驱动电机,251为驱动减速箱,31为上阀转盘,311为气动手指,32为旋转电机,321为旋转减速箱,33为插阀管,34为提升管道,341为提升气缸,342为提升座,35为推进通道,351为推进气缸,352为推进杆,3a为夹料工位,3b为出料工位。

具体实施方式

17.下面结合具体实施例对本实用新型作进一步说明:

18.参见附图1至附图3所示,一种具有自动上料出料功能的上阀机,包括进料机构、筛分机构、上阀机构,筛分机构包括机架21、筛分转盘22、承托壳体23、转料通道24、驱动电机25,筛分转盘22竖向设置,筛分转动连接于机架21上,承托壳体23设置于机架21上,承托壳体23包裹筛分转盘22的下半侧用于接收进料机构输出的阀门,筛分转盘22上设置有多个磁吸部221,多个磁吸部221环形等间隔排布,一个磁吸部221用于吸取一个阀门,转料通道24倾斜向下设置于机架21上,转料通道24与筛分转盘22之间留有间隙以供磁吸部221通过,转料通道24的进料端延伸至筛分转盘22上半侧用于接收磁吸部221上的阀门;其中,转料通道24的倾斜角度可为20-40

°

。

19.上阀机构包括上阀转盘31、多个气动手指311、旋转电机32、插阀管33、提升气缸341、提升管道34、推进通道35、推进气缸351,上阀转盘31上设置多个环形分布的气动手指311,气动手指311伸出于上阀转盘31,上阀转盘31上成形有夹料工位3a与出料工位3b,夹料工位3a的气动手指311用于夹持转料通道24出料端的阀门,出料工位3b的气动手指311正下方设置竖向的插阀管33,插阀管33正下方对准灌装瓶。

20.在本实施例中,进料机构包括进料料斗11、进料管12,进料料斗11的出料端连接进

料管12,进料管12倾斜向上设置,进料管12的出料端延伸至承托壳体23内。

21.在本实施例中,连接有驱动减速箱251,驱动减速箱251连接筛分转盘22。

22.在本实施例中,磁吸部221为磁铁,磁铁吸附阀门的阀杯边缘使阀门的吸管向下。

23.在本实施例中,转料通道24的出料端设置有阻阀气缸241,阻阀气缸241连接有档杆242,档杆242用于打开或关闭转料通道24的出料端。

24.在本实施例中,提升管道34竖向设置于转料通道24的出料端,提升管道34内设置有提升座342,提升座342用于接收单个阀门,提升气缸341连接提升座342,推进通道35连接提升管道34的顶侧,提升气缸341用于将带阀门的提升座342提升至推进通道35的进料端,推进气缸351连接有推进杆352用于将提升座342上的阀门推进至推进通道35的出料端,夹料工位3a的气动手指311对准推进通道35的出料端。

25.在本实施例中,旋转电机32连接有旋转减速箱321,旋转减速箱321连接上阀转盘31,上阀转盘31水平方向设置。

26.在本实施例中,具体上阀过程为:首先将多个阀门倒入进料料斗11内,然后经进料管12输送至承托壳体23内,然后启动驱动电机25,驱动电机25带动驱动减速箱251工作,驱动减速箱251带动筛分转盘22转动,以带动多个磁吸部221转动,一个磁吸部221吸取一个阀门的阀杯边缘使阀门的吸管向下,随着筛分转盘22的转动,直至带阀门的磁吸部221移动至转料通道24的进料端;

27.随着转料通道24的侧壁触碰阀门与磁吸部221之间的间隙,以使阀门进入转料通道24内,由于转料通道24倾斜向上设置,配合后续的阀门的不断进入推进,使阀门于转料通道24内前进,直至阀门移动至转料通道24的出料端,然后控制阻阀气缸241的活塞杆回缩,以带动档杆242退出并打开转料通道24,直至一个阀门从转料通道24的出料端移动至提升座342后,阻阀气缸241的活塞杆伸出以带动档杆242进入并重新关闭转料通道24;再控制提升气缸341的活塞杆回缩,以带动带阀门的提升座342于提升管道34内上移,直至移动至推进通道35的进料端;

28.此时启动推进气缸351,推进气缸351的活塞杆伸出,以带动推进杆352移动,从而将阀门从提升座342推进至推进通道35的出料端,由于推进通道35的出料端对应夹料工位3a,然后启动夹料工位3a内的气动手指311,以夹持推进通道35出料端的阀门,再启动旋转电机32,旋转电机32带动旋转减速箱321工作,旋转减速箱321带动上阀转盘31转动,以将夹料工位3a的气动手指311移动至出料工位3b内,最后控制于出料工位3b内的气动手指311松开,使阀门下落至插阀管33内人,并经插阀管33引导向下插入灌装瓶内,完成灌装瓶的上阀加工。

29.其中,需要气动手指311进入夹料工位3a并对准推进通道35的出料端后,才可启动推进气缸351。

30.其中,可在转料通道24进料端的外侧壁设置有消磁器,以便于磁吸部22移动至转料通道24的进料端时松开阀门,从而使阀门进入转料通道24内。

31.以上所述之实施例仅为本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制。任何熟悉本领域的技术人员,在不脱离本实用新型技术方案范围情况下,都可利用上述揭示的技术内容对本实用新型技术方案作出更多可能的变动和润饰,或修改为等同变化的等效实施例。故凡未脱离本实用新型技术方案的内容,依据本实用新型之思路所作

的等同等效变化,均应涵盖于本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1