一种快速锁紧装置的制作方法

1.本实用新型涉及一种机加工领域,尤其涉及一种快速锁紧装置。

背景技术:

2.对金属件进行加工的时候,操作人员手动将产品放在设备上,然后利用夹紧机构将产品夹紧,再通过设备进行加工。现有技术中,夹紧机构有手动夹紧方式和自动夹紧方式。自动夹紧的方式,一般应用于年份相对较新的设备。而对于稍微老一点的设备,没有自动夹紧方式,一般采用的是手动夹紧方式,而手动夹紧方式为类虎钳台结构,通过操作人员抓住螺栓转动,从而实现夹紧,这种方式中,夹紧速度慢,效率较低,如果说产品加工频率较高的话,产品的锁紧速度会限制产品的加工效率。

技术实现要素:

3.本实用新型目的是提供一种快速锁紧装置,通过使用该结构,提高了锁紧效率,提高产品的加工效率。

4.为达到上述目的,本实用新型采用的技术方案是:一种快速锁紧装置,包括支撑组件、安装于支撑组件上的定位组件及锁紧组件,所述锁紧组件设置于所述定位组件的前端;

5.所述锁紧组件包括推板、转盘及两组拉簧,所述推板移动设置于所述定位组件前侧的支撑组件上,两组所述拉簧分别设置于所述推板的两端,所述拉簧的后端与所述推板的端部相连,所述拉簧的另一端与所述支撑组件的前侧相连,所述拉簧拉动所述推板朝前移动,远离所述定位组件;

6.所述推板前侧的支撑组件上设有一连轴,所述转盘的右侧外缘处与所述连轴转动相连,所述转盘的外缘面上设有一抓杆,所述抓杆带动所述转盘顺时针转动时,所述转盘推动所述推板朝后移动,靠近所述定位组件设置。

7.上述技术方案中,所述拉簧拉动所述推板朝前移动,使所述推板的前侧与所述转盘的外缘面接触。

8.上述技术方案中,所述定位组件包括定位板,所述定位板设置于所述推板的后侧,所述定位板与所述推板之间构成产品定位间距。

9.上述技术方案中,所述支撑组件包括底板及支撑块,所述支撑块安装于所述底板的顶面中部,所述推板及定位组件安装于所述支撑块的顶面上。

10.上述技术方案中,所述支撑块的顶部左侧及右侧分别设有一凸块,所述推板上设有两组纵向槽,每组所述凸块的顶部插设于一组所述纵向槽内,所述推板经所述纵向槽与所述凸块移动相连,且所述纵向槽的长度大于所述凸块的长度。

11.上述技术方案中,所述凸块的顶部设置于所述推板的顶面上方,所述凸块的上方可拆卸的放置有一阻挡板,所述阻挡板的两端分别设置于所述凸块的两侧,且所述阻挡板设置于所述纵向槽两侧的推板正上方。

12.上述技术方案中,所述凸块的顶部设有一螺孔,所述阻挡板的中部经一限位螺栓

与所述螺孔相连。

13.上述技术方案中,所述支撑块前侧的底板上设有一垫块,所述连轴的底部垂直安装于所述垫块的顶面上,所述转盘的底面抵于所述垫块的顶面上。

14.由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

15.1.本实用新型中利用拉簧拉动推板自动朝前移动,远离定位组件,通过转盘及抓杆的设置,操作人员抓住抓杆带动转盘转动,即可通过转盘推动推板朝后移动靠近定位组件,实现对产品的快速锁紧,能够有效提高锁紧效率,提高产品的加工效率。

附图说明

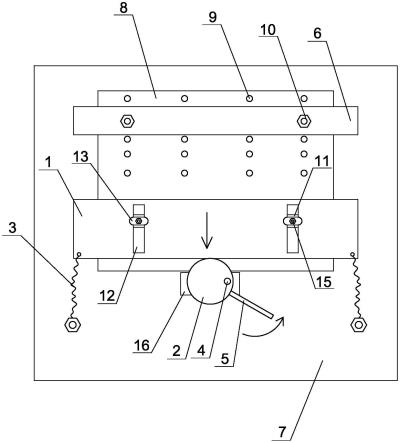

16.图1是本实用新型实施例一中的结构示意图(转盘顺时针转动状态下);

17.图2是本实用新型实施例一中的结构示意图(转盘逆时针转动状态下);

18.图3是本实用新型实施例一中凸块与推板连接处的局部剖视结构示意图(阻挡板对推板限位状态下);

19.图4是本实用新型实施例一中凸块与推板连接处的局部剖视结构示意图(阻挡板解除推板限位状态下,推板朝上移动与凸块分离过程中)。

20.其中:1、推板;2、转盘;3、拉簧;4、连轴;5、抓杆;6、定位板;7、底板;8、支撑块;9、连接螺孔;10、螺栓;11、凸块;12、纵向槽;13、阻挡板;14、螺孔;15、限位螺栓;16、垫块。

具体实施方式

21.下面结合附图及实施例对本实用新型作进一步描述:

22.实施例一:参见图1~4所示,一种快速锁紧装置,包括支撑组件、安装于支撑组件上的定位组件及锁紧组件,所述锁紧组件设置于所述定位组件的前端;

23.所述锁紧组件包括推板1、转盘2及两组拉簧3,所述推板移动设置于所述定位组件前侧的支撑组件上,两组所述拉簧分别设置于所述推板的两端,所述拉簧的后端与所述推板的端部相连,所述拉簧的另一端与所述支撑组件的前侧相连,所述拉簧拉动所述推板朝前移动,远离所述定位组件;

24.所述推板前侧的支撑组件上设有一连轴4,所述转盘的右侧外缘处与所述连轴转动相连,所述转盘的外缘面上设有一抓杆5,所述抓杆带动所述转盘顺时针转动时,所述转盘推动所述推板朝后移动,靠近所述定位组件设置。

25.在本实施例中,在实际使用时,将产品放在定位组件与推板之间的支撑组件上,产品由左向右进行移动,当移动一个位置之后,操作人员抓住抓杆,带动转盘顺时针转动,由于转盘的右侧外缘处与连轴转动连接,因此,连轴与转盘左侧外缘面之间的距离会大于连轴与转盘后侧外缘面之间的距离,这样转盘顺时针转动的时候,转盘的左侧会转动到后侧,这样转盘就会推动推板朝后移动,并且靠近定位组件,在这个过程中,推板会将产品朝后推动,使得产品被推板与定位组件卡住,实现产品的快速锁紧限位。其中,会在产品的上方设置加工机构,产品被锁紧限位之后,加工机构朝下移动,直接对产品进行快速加工,加工完成之后,操作人员抓住抓杆,带动转盘逆时针转动,解除对推板朝后的推动,由于拉簧的存在,拉簧会带动推板朝前移动,自动复位,这样推板解除对产品的锁紧限位,产品可以朝右移动一个工位,移动一个工位之后,操作人员继续带动转盘顺时针转动,进行下一次产品的

锁紧,如此循环,锁紧效率高,有效提高产品的加工效率。

26.其中,所述拉簧拉动所述推板朝前移动,使所述推板的前侧与所述转盘的外缘面接触。这样转盘在顺时针转动推动推板朝后移动的时候,转盘一直与推板接触,两者之间不会出现刚性碰撞,不会产生噪音。同时,转盘在逆时针转动,解除对推板朝后推力的时候,拉簧的恢复力会拉动推板跟随朝前移动,使得推板一直与转盘的外缘面接触,也不会出现推板与转盘碰撞的噪音,更加环保,提高操作人员的操作舒适性。

27.参见图1、2所示,所述定位组件包括定位板6,所述定位板设置于所述推板的后侧,所述定位板与所述推板之间构成产品定位间距。定位板用于对产品的后端进行定位,产品定位间距用于产品的放置及定位。

28.参见图1、2所示,所述支撑组件包括底板7及支撑块8,所述支撑块安装于所述底板的顶面中部,所述推板及定位组件安装于所述支撑块的顶面上。

29.支撑块的顶面上设有多组连接螺孔9,定位板经两组螺栓10与支撑块的连接螺孔螺接相连,多组连接螺孔由后向前间隔设置。后续能够根据实际情况,选择更换不同宽度、形状的定位板,也能够调节定位板与推板的相对位置,提高适用范围,降低成本。

30.所述支撑块的顶部左侧及右侧分别设有一凸块11,所述推板上设有两组纵向槽12,每组所述凸块的顶部插设于一组所述纵向槽内,所述推板经所述纵向槽与所述凸块移动相连,且所述纵向槽的长度大于所述凸块的长度。

31.凸块及纵向槽的设置,推板经过纵向槽与凸块移动连接,这样在转盘转动的时候,保证推板只能够前后移动,有效保证推板移动的稳定性,保证对产品的锁紧限位稳定性及质量。

32.参见图1~4所示,所述凸块的顶部设置于所述推板的顶面上方,所述凸块的上方可拆卸的放置有一阻挡板13,所述阻挡板的两端分别设置于所述凸块的两侧,且所述阻挡板设置于所述纵向槽两侧的推板正上方。

33.所述凸块的顶部设有一螺孔14,所述阻挡板的中部经一限位螺栓15与所述螺孔相连。其中,阻挡板的长度会小于纵向槽的长度,阻挡板的宽度会小于纵向槽的宽度。

34.在本实施例中,凸块直接插在纵向槽内,只对推板前后移动以及左右移动进行限位,支撑块对推板的朝下移动进行限位,但是朝上移动没有限位,因此,阻挡板的设置,能够限制推板朝上移动与凸块分离,起到竖向限位。同时,采用螺栓将阻挡板与凸块进行连接,将螺栓拧松,转动阻挡板,使得阻挡板转动到凸块的上方,由于阻挡板的长度小于纵向槽的长度,这样推板可以朝上移动,即可解除对推板朝上的移动限位,或者直接将阻挡板从凸块上面拆卸下来也能够解除对推板朝上的移动限位,这样便于推板的安装及拆卸,可以根据产品的尺寸及形状,更换不同形状的推板,这样能够提高适用范围,降低成本。

35.参见图1、2所示,所述支撑块前侧的底板上设有一垫块16,所述连轴的底部垂直安装于所述垫块的顶面上,所述转盘的底面抵于所述垫块的顶面上。垫块的设置,起到对转盘的支撑作用,并且使得转盘正对推板,保证转盘转动时候能够推动推板朝后移动。同时,垫块的设置,能够缩短连轴的长度,增加连轴的受力能力,尽可能的防止连轴变形。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1