一种驱动环斜油孔加工夹具的制作方法

1.本实用新型一种驱动环斜油孔加工夹具。

背景技术:

2.可参见图1,其为一种驱动环,属于汽车传动桥的关键零件。该驱动环

3.(n)具有四个传动孔(n-1)和两个主油孔(n-2);该驱动环(n)上一侧(上侧)的两个传动孔(n-1)是平行间隔分布且与另一侧(下侧)的两个传动孔(n-1) 分别同心。该主油孔(n-2)位于同侧的两个传动孔(n-1)连线中心处,在该主油孔(n-2)内设有两个斜油孔(n-3)且分别与对应同侧的两个传动孔(n-1) 内的润滑环槽(n-4)连通(可参见图2)。而该驱动环属于异形件,因此在对其斜油孔(n-3)加工时需要采用专用夹具。

技术实现要素:

4.为了解决现有技术中存在的上述一个或多个缺陷问题,本实用新型提供了一种驱动环斜油孔加工夹具。

5.为实现上述目的,本实用新型提供了一种驱动环斜油孔加工夹具,其特征在于,包括:夹具座、压板、两个定位销、斜楔块及气缸;该夹具座上具有倾斜设置的斜支承面,该斜支承面用于与驱动环的传动孔外端面接触配合;该斜支承面上设有两个定位孔;该压板用于压紧驱动环的传动孔内端面;该两个定位销上端分别与压板两端固定;该两个定位销中部用于分别与驱动环的两个传动孔配合且该两个定位销下端分别穿出所述两个定位孔;且在该两个定位销下端相对侧壁上对称设有两个槽口;该气缸输出端与斜楔块连接且可驱动所述斜楔块在所述两个槽口内滑动并能使该两个定位销向下位移。

6.采用上述方案,可参见图3-4,在装夹时,将该驱动环下侧的两个传动孔的外端面与该斜支承面面接触配合而使该驱动环被支承和斜向定位;再将该两个定位销内端向下插入该驱动环下侧的两个传动孔内,然后向下按压压板使该两个定位销分别向下穿过该驱动环下侧的两个传动孔后再向下穿出该两个定位孔;再启动该气缸工作,该气缸会驱动所述斜楔块在所述两个槽口内滑动并使该两个定位销向下位移,而该压板是随该两个定位销下移而压紧该驱动环下侧的两个传动孔内端面;此时该驱动环上侧侧的主油孔内待加工的一个斜油孔处正好到位并为竖向,以待机床钻孔加工。而由于该两个定位孔的孔距不变、该两个定位销间距和驱动环同侧的两个传动孔的孔距三者相同一致;而该驱动环的四个传动孔分布上下且左右均对称,可换位后重新装夹(可同侧换位和上下侧换位),并同理地,可实现驱动环上四个斜油孔加工时的分别定位装夹。

7.优选地,该斜支承面倾斜角度为

°

。由于该驱动环的斜油孔与传动孔夹角为

°

。

8.优选地,所述两个定位销上端分别与压板两端可拆卸固定连接。在加工完成后,只需将该压板从两个定位销上分体卸下,该两个定位销保持在该两个定位孔内不拔出;然后可将工件取出,操作更加方便。同时在装夹时该驱动环同侧的两个传动孔朝下并使该侧的两个传动孔外端面与该斜支承面面接触配合,同时使压板两端与两个定位销外端固接,然

后启动气缸工作并使该压板向下位移压紧,由于不需要再按压压板而可避免压板按压不到位的情况。

9.进一步地,还包括钻模板;该钻模板通过支架与所夹具座连接;该钻模板上设置有钻套。该钻套用来确定工件上被加工孔的位置,引导刀具进行加工,并提高刀具在加工过程中的刚性和防止加工中的振动。

10.优选地,该夹具座包括底板和支承座;该支承座固定在底板上;该支承座上具有斜支承面,该支承座内设置内腔;该气缸固定在该支承座上,该气缸输出端与该斜楔块连接,该斜楔块的斜楔面朝下;该两个定位孔内端向下通入所述内腔内,该斜楔块位于所述内腔内。

11.本实用新型的有益效果:

12.本实用新型采用不同于现有结构,可用于驱动环斜油孔加工时定位装夹,可位置切换装夹而实现四个斜油孔的分别加工,可快速装夹,同时操作简单,满足通用性要求;另外,由于该两个定位孔的孔距不变、该两个定位销间距和驱动环同侧的两个传动孔的孔距三者相同一致;而该驱动环的四个传动孔分布上下且左右均对称,可换位后重新装夹可同侧换位和不同侧换位,分四次操作,同理地可实现驱动环四个斜油孔加工时的分别定位装夹,由于不需要更换夹具,且钻孔加工位置保持不变,该四个斜油孔能被定点钻孔,可大大提高工作效率。

附图说明

13.图1是一种驱动环的立体图。

14.图2是一种驱动环的内剖立体图。

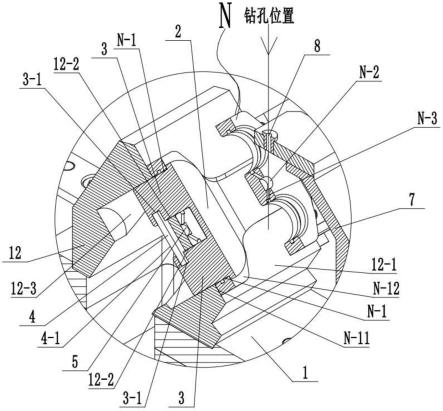

15.图3是实施例一中一种驱动环斜油孔加工夹具在将驱动环定位压紧时的立体剖视图。

16.图4是图3中a处放大图。

17.图5是实施例一中一种驱动环斜油孔加工夹具在加工完成后取下驱动环定时的立体图(需先拔出一体式的压板和两个定位销)。

18.图6是压板、两个定位销、斜楔块及气缸之间配合关系的立体图(斜倒看时)。

19.图7是支承座的立体图。

20.图8是实施例二中一种驱动环斜油孔加工夹具在将驱动环定位压紧时的立体剖视图。

21.图9是图8中b处放大图。

22.图10是实施例二中一种驱动环斜油孔加工夹具在将驱动环定位压紧时的立体图。

23.图11是实施例二中一种驱动环斜油孔加工夹具在加工完成后取下驱动环定时的立体图(需先将压板与两个定位销分体卸下)。

具体实施方式

24.下面结合附图和实施例对本实用新型作进一步说明:

25.实施例一:可参见图3-7,一种驱动环斜油孔加工夹具,其包括:夹具座 1、压板2、两个定位销3、斜楔块4及气缸5。

26.该夹具座1上具有倾斜设置的斜支承面12-1,该斜支承面12-1用于与驱动环n的传动孔n-1外端面面接触配合。

27.具体地,该斜支承面12-1倾斜角度为45

°

。由于该驱动环n的斜油孔 n-3与传动孔n-1夹角为45

°

。

28.可参见图3-7,该夹具座1包括底板11和支承座12;该支承座12固定在底板11上;该支承座12上具有斜支承面12-1,该支承座12内设置内腔12-3;该气缸5固定在该支承座12上,该气缸5输出端与该斜楔块4连接,该斜楔块4的斜楔面4-1朝下;该两个定位孔12-2内端向下通入所述内腔12-3内,该斜楔块4位于所述内腔12-3内,该支承座12上设有水平通入所述内腔12-3内的导孔12-4,该气缸5输出端穿过导孔12-4后与斜楔块4固定连接。

29.该斜支承面12-1上设有两个定位孔12-2;该两个定位孔12-2的孔距与驱动环n同侧的两个传动孔n-1的孔距相同。

30.可参见图5-6,该两个定位销3上端分别与压板2两端固定并为一体。可参见图3-4,该压板2用于压紧驱动环n的传动孔n-1内端面。

31.参见图3-4,该两个定位销3中部用于分别与驱动环n的两个传动孔n-1 配合且该两个定位销3下端分别穿出所述两个定位孔12-2。

32.可参见图6,在该两个定位销3下端相对侧壁上对称设有两个槽口3-1;该气缸5输出端与斜楔块4连接且可驱动所述斜楔块4在所述两个槽口3-1内滑动并能使该两个定位销3向下位移(参见图3-4)。

33.参见图3-4,进一步地,该钻模板6通过支架7与所夹具座1连接;该钻模板6上设置有钻套8。该钻套8用来确定工件上被加工孔的位置,引导刀具进行加工,并提高刀具在加工过程中的刚性和防止加工中的振动。

34.参见图3-4,本实施例夹具在装夹时,将该驱动环n下侧的两个传动孔 n-1的外端面n-11与该斜支承面12-1面接触配合而使该驱动环n被支承和斜向定位(即45

°

倾斜);再将该两个定位销3内端向下插入该驱动环n下侧的两个传动孔n-1内,然后向下按压压板2使其两个定位销3分别向下穿过该驱动环n下侧的两个传动孔n-1后再向下穿出该两个定位孔12-2;再启动该气缸5 工作,该气缸5会驱动所述斜楔块4在所述两个槽口3-1内滑动并能使该两个定位销3向下位移,而该压板2随该两个定位销3下移而压紧该驱动环n下侧的两个传动孔n-1内端面n-12;此时该驱动环n上侧的主油孔n-2内待加工的一个斜油孔n-3处正好到位并为竖向,以待机床钻孔加工。

35.当该驱动环斜油孔加工夹具上定位装夹的驱动环n上的对应一个斜油孔 n-3加工完成后,再启动该气缸5工作使该气缸5驱动所述斜楔块4松退位移并完全退出所述两个槽口3-1,此时该斜楔块4不会阻碍该两个定位销3向上拔出,然后先拔出一体式的压板2和两个定位销3(可参见图5),而后再将该驱动环n从夹具座1上的斜支承面12-1上直接取走。

36.另外,由于该两个定位孔12-2的孔距不变、该两个定位销3间距和驱动环n同侧的两个传动孔n-1的孔距三者相同一致;而该驱动环的四个传动孔n-1 分布上下且左右均对称,可换位后重新装夹可同侧换位和不同侧换位,分四次操作,同理地可实现驱动环n上四个斜油孔n-3加工时的分别定位装夹,由于不需要更换夹具,且钻孔加工位置保持不变,可采用定点钻孔,可大大提高工作效率。

37.实施例二:本实施例与实施例一基本相同,不同在于:

38.可参见图8-11,在本实施例中,所述两个定位销3上端分别与压板2 两端可拆卸固定连接。

39.可参见图11,具体地,该两个定位销3外端具有螺杆部3-1,该压板2 两端分别设有两个螺杆穿孔2-1,该定位销3的螺杆部3-1穿过压板2的螺杆穿孔2-1与螺母m配合连接。

40.可参见图11,在未装夹状态时,该两个定位销3分别插装在该斜支承面 12-1上的两个定位孔12-2内,同时所述斜楔块4是保持插入所述两个槽口3-1 内。

41.可参见图8-10,本实施例夹具在装夹时,将该驱动环n下侧的两个传动孔n-1外端面n-11与该斜支承面12-1面接触配合而使该驱动环n被支承和斜向定位(即45

°

倾斜);再使该驱动环n下侧的两个传动孔n-1与两个定位销 3中部配合,再将压板2两端与两个定位销3外端(即上端)可拆卸固定(本实施例是采用螺母锁紧);再启动该气缸5工作,该气缸5会驱动所述斜楔块4 在所述两个槽口3-1内沿深入方向滑动,由于该斜楔块4的斜楔面4-1朝下而能使该两个定位销3向下位移,而该压板2随该两个定位销3下移而压紧该驱动环n下侧的两个传动孔n-1内端面;此时该驱动环n第二侧的主油孔n-2内的一个待加工斜油孔n-3处正好到位并为竖向,以待机床钻孔加工。

42.而当该驱动环斜油孔加工夹具上定位装夹的驱动环n上的对应斜油孔n-3 加工完成后,可通过启动该气缸5工作并使该气缸5驱动所述斜楔块4在所述两个槽口3-1内沿浅出方向滑动而松退位移,但是斜楔块4不完全退出所述两个槽口3-1内,保持插入状态,此时该斜楔块4会阻碍该两个定位销3向上拔出,但是该两个定位销3可向上少量活动位移(如1-3mm)和松动,再将该压板 2从该两个定位销3上分体拆下(本实施例是采用将两个螺母m旋脱后再取出压板2),然后卸下工件。

43.另外,由于该两个定位孔12-2的孔距不变、该两个定位销3间距和驱动环n同侧的两个传动孔n-1的孔距三者相同一致;而该驱动环的四个传动孔n-1 分布上下且左右均对称,与实施例一同理,可换位后重新装夹可同侧换位和不同侧换位,能实现驱动环n上四个斜油孔n-3加工时的分别定位装夹,由于不需要更换夹具,且钻孔加工位置保持不变,可采用定点钻孔,可大大提高工作效率。

44.而由于在加工完成后,只需将该压板2从两个定位销3上分体卸下,该两个定位销3是保持在该两个定位孔12-2内不拔出;然后可将工件取出,操作也更加方便。

45.另外,在装夹时当启动气缸5工作并使该压板2向下位移压紧时,由于不需要再按压压板2而可避免压板2按压不到位的情况(即解决了实施例一中存在的不足)。

46.以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本实用新型的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1