卷盘支撑架的底托架拼点焊接工装的制作方法

1.本实用新型涉及一种拼点焊接工装,具体是一种适用于对卷盘喷灌机卷盘支撑架的底托架进行拼点焊接的工装,属于卷盘喷灌机工艺装备技术领域。

背景技术:

2.喷灌是利用喷头等专用设备把有压水喷洒到空中,形成水滴落到地喷灌面和作物表面的灌溉方法,喷灌机又称喷灌机具、喷灌机组,即喷灌所采用的专用设备。卷盘喷灌机是喷灌机中比较常见的一种,如图1所示,通常主要包括支撑底架1、卷盘支撑架2、卷盘3、pe管、水涡轮、变速箱、速度补偿装置和喷头车4,卷盘喷灌机的卷盘3通过底部设有回转支承的卷盘支撑架2架设在包括支撑轮的支撑底架1上,通过控制卷盘支撑架2的回转角度可以实现改变喷头车4的放出方向。

3.卷盘支撑架2通常包括底托架21以及左右对称架设安装在底托架21上的立架22,底托架21底平面通过回转支承与支撑底架1安装连接,立架22的顶端设有卷盘安装结构。如图2、图3所示,底托架21的主架体通常是由纵梁211和横梁212固定围成的矩形框架结构,主架体的内部还固定设有加强梁213,主架体前后两侧的纵梁211底部分别固定设有沿前后方向对称伸出设置的、用于安装回转支承的回转支承安装梁214,主架体前侧的纵梁211的前端面上部还固定设有向前上方倾斜伸出高于主架体顶平面设置的、用于对pe管导向装置的导向杆进行辅助导向支撑的导向滑板215,主架体后侧的纵梁211的后端面下部还固定设有竖直向下伸出低于主架体底平面设置的、用于通过定位销定位回转支承回转角度的套管216,主架体的底平面上对应纵梁211和横梁212的直角对接位置还固定设有l形加强底板217。

4.传统的底托架拼点焊接工装通常是以主架体的底平面作为基准面,由于导向滑板215倾斜伸出高于主架体顶平面,而竖直向下伸出的套管216低于主架体底平面,因此一方面,往往需要先将主架体、回转支承安装梁214和导向滑板215拼点焊接,对整个焊合件进行翻个儿后再拼点焊接套管216和l形加强底板217,无法一次装夹即完成所有零部件的拼点焊接,不仅拼点焊接效率低、而且易发生质量问题;另一方面,倾斜设置的导向滑板215通常通过设置在其底平面与纵梁211之间的支撑筋板实现角度定位,而以主架体的底平面作为基准面的方式使导向滑板215覆盖在其支撑筋板的上方,进而会造成不便于拼点焊接导向滑板215的支撑筋板。

技术实现要素:

5.针对上述问题,本实用新型提供一种卷盘支撑架的底托架拼点焊接工装,不仅能够实现一次装夹即完成所有零部件的拼点焊接,而且方便导向滑板组件和定位套管组件的拼点焊接,特别适用于底托架的拼点焊接工序。

6.为实现上述目的,本卷盘支撑架的底托架拼点焊接工装包括拼点焊接平台以及固定设置在拼点焊接平台上的主架体定位基准组件、回转支承安装梁定位基准组件、导向滑

板定位基准组件和套管定位基准组件;

7.主架体定位基准组件包括分别对应纵梁、横梁和加强梁位置设置的多个纵梁定位块、横梁定位块和加强梁定位块,横梁定位块包括位于拼点焊接平台左侧或右侧的主架体侧向定位基准块,主架体侧向定位基准块的右侧或左侧端面为底托架侧向基准立面;

8.回转支承安装梁定位基准组件包括对应回转支承安装梁位置前后对称设置的回转支承安装梁定位垫块;

9.导向滑板定位基准组件包括对应导向滑板位置设置的导向滑板楔形定位块和导向滑板端面定位挡块,导向滑板楔形定位块的楔形角度与导向滑板的倾斜角度一致,拼点焊接平台上对应导向滑板倾斜方向的位置设有贯穿平台面的避让槽、且避让槽的长度尺寸与导向滑板的长度尺寸配合;

10.套管定位基准组件包括对应套管位置设置的套管定位托块。

11.作为本实用新型的进一步改进方案,加强梁定位块和回转支承安装梁定位垫块均包括高度定位基准平面和侧向定位基准平面。

12.作为本实用新型的进一步改进方案,纵梁定位块对应设置在主架体矩形框架结构的框架内部。

13.作为本实用新型的进一步改进方案,导向滑板楔形定位块沿避让槽长度方向的边缘位置至少设置为两件。

14.作为本实用新型的进一步改进方案,套管定位托块上设有与套管的外径尺寸配合的定位基准孔。

15.作为本实用新型的进一步改进方案,导向滑板端面定位挡块靠近主架体侧向定位基准块设置。

16.与现有技术相比,本卷盘支撑架的底托架拼点焊接工装以底托架工件的主架体顶平面作为拼点焊接的工件基准面,以拼点焊接平台的平台面以及主架体侧向定位基准块的底托架侧向基准立面作为拼点焊接的工装主基准面,能够实现一次装夹即完成底托架所有零部件的拼点焊接,而且方便导向滑板组件和定位套管组件的拼点焊接,特别适用于底托架的拼点焊接工序。

附图说明

17.图1是卷盘喷灌机的结构示意图;

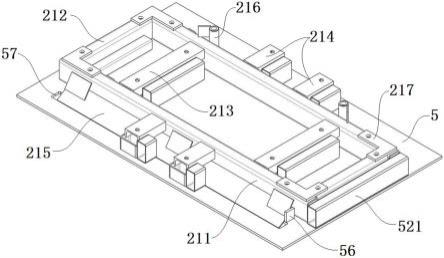

18.图2是卷盘支撑架底托架顶部视角的三维结构示意图;

19.图3是卷盘支撑架底托架底部视角的三维结构示意图;

20.图4是本实用新型的三维结构示意图;

21.图5是采用本实用新型拼点焊接底托架工件时的三维结构示意图。

22.图中:1、支撑底架,2、卷盘支撑架,21、底托架,211、纵梁,212、横梁,213、加强梁,214、回转支承安装梁,215、导向滑板,216、套管,217、l形加强底板,22、立架,3、卷盘,4、喷头车,5、拼点焊接平台,51、纵梁定位块,52、横梁定位块,521、主架体侧向定位基准块,53、加强梁定位块,54、回转支承安装梁定位垫块,55、导向滑板楔形定位块,56、导向滑板端面定位挡块,57、避让槽,58、套管定位托块。

具体实施方式

23.下面结合附图对本实用新型做进一步说明(以下以横梁212的长度方向为前后方向进行描述)。

24.如图4所示,本卷盘支撑架的底托架拼点焊接工装包括拼点焊接平台5以及固定设置在拼点焊接平台5上的主架体定位基准组件、回转支承安装梁定位基准组件、导向滑板定位基准组件和套管定位基准组件。

25.主架体定位基准组件包括分别对应纵梁211、横梁212和加强梁213位置设置的多个纵梁定位块51、横梁定位块52和加强梁定位块53,横梁定位块52包括位于拼点焊接平台5左侧或右侧的主架体侧向定位基准块521,主架体侧向定位基准块521的右侧或左侧端面为底托架侧向基准立面;加强梁定位块53包括高度定位基准平面和侧向定位基准平面。

26.回转支承安装梁定位基准组件包括对应回转支承安装梁214位置前后对称设置的回转支承安装梁定位垫块54,回转支承安装梁定位垫块54包括高度定位基准平面和侧向定位基准平面。

27.导向滑板定位基准组件包括对应导向滑板215位置设置的导向滑板楔形定位块55和导向滑板端面定位挡块56,且导向滑板楔形定位块55的楔形角度与导向滑板215的倾斜角度一致,导向滑板端面定位挡块56靠近主架体侧向定位基准块521设置,拼点焊接平台5上对应导向滑板215倾斜方向的位置设有贯穿平台面的避让槽57、且避让槽57的长度尺寸与导向滑板215的长度尺寸配合。

28.套管定位基准组件包括对应套管216位置设置的套管定位托块58。

29.使用本卷盘支撑架的底托架拼点焊接工装对底托架进行拼点焊接时,以底托架工件的主架体顶平面作为拼点焊接的工件基准面,以拼点焊接平台5的平台面以及主架体侧向定位基准块521的底托架侧向基准立面作为拼点焊接的工装主基准面,如图5所示,将两根纵梁211和两根横梁212放置在拼点焊接平台5的平台面上后,以主架体侧向定位基准块521的底托架侧向基准立面为基准面、通过纵梁定位块51和横梁定位块52定位拼接成矩形框架结构,将加强梁213通过加强梁定位块53定位在两根纵梁211之间,然后进行拼点形成主架体、并在主架体上表面的直角对接位置拼点l形加强底板217;将导向滑板215插入避让槽57内后,将导向滑板215的底板面贴靠在导向滑板楔形定位块55的楔形定位面上、并将导向滑板215的端部顶靠在导向滑板端面定位挡块56上,实现导向滑板215的角度和端面定位,将导向滑板215沿导向滑板楔形定位块55的楔形定位面向上滑移使导向滑板215贴靠在主架体上后进行导向滑板215与主架体的拼点连接,进行导向滑板215的支撑筋板的拼点连接后,完成整个导向滑板215与主架体的拼点连接;将套管216贴靠在主架体上、并通过套管定位托块58定位后,进行套管216与主架体的拼点连接;最后将回转支承安装梁214通过回转支承安装梁定位垫块54进行高度和侧向端面定位、并使回转支承安装梁214贴靠在主架体上后进行回转支承安装梁214与主架体的拼点连接;各个部件均稳固拼点连接后,将完成拼点的底托架工件整体吊下至焊接工位进行焊接即可,能够实现一次装夹即完成所有零部件的拼点焊接,而且方便导向滑板组件和定位套管组件的拼点焊接。

30.为了避免纵梁定位块51与避让槽57发生干涉,作为本实用新型的进一步改进方案,纵梁定位块51对应设置在主架体矩形框架结构的框架内部。

31.为了保证导向滑板215的倾斜角度,作为本实用新型的进一步改进方案,导向滑板

楔形定位块55沿避让槽57长度方向的边缘位置至少设置为两件。

32.为了实现套管216的准确竖直定位,作为本实用新型的进一步改进方案,套管定位托块58上设有与套管216的外径尺寸配合的定位基准孔。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1