一种大型钢护筒对中焊接的桁架装置的制作方法

1.本实用新型属于钢护筒施工领域,具体涉及一种大型钢护筒对中焊接的桁架装置。

背景技术:

2.大型钢护拼接过程中,因钢护筒直径及重量大,水平或竖直对中及焊接均存在一定难度。现有的钢护筒采用水平拼接的加工方式时,需要搭设专一的焊接平台,并采用吊车配合翻转,需要动用大型机械设备,费时费力,作业强度大。而采用竖向拼接对中方式时,垂直度控制难度大,所有焊缝均为竖向焊缝,存在较大质量风险。现急需一种能够辅助大型钢护筒对中焊接的装置。

技术实现要素:

3.为了解决现有技术的不足,本实用新型旨在提供一种大型钢护筒对中焊接的桁架装置,本装置采用水平对中焊接的方式对钢护筒进行加工,能有效提高钢护筒拼接对中准确性,焊接方便,焊接质量显著提高。

4.为了实现上述目的,本实用新型采用的技术方案为:

5.一种大型钢护筒对中焊接的桁架装置,包括滚轮支撑机构、导轨和龙门架,钢护筒支撑放置在滚轮支撑机构上,所述导轨沿钢护筒轴线方向平行设在滚轮支撑机构的两侧;设在钢护筒上方的龙门架底部滑动安装在两侧的导轨上;所述龙门架包括爬梯和操作平台,所述爬梯竖直设在龙门架的两侧;所述操作平台上下可升降安装在龙门架的顶部且与钢护筒上方焊缝相对应。

6.优选地,所述滚轮支撑机构包括多组动力驱动的支撑轮,钢护筒支撑在所述支撑轮上,所述钢护筒的每节拼接单元的下方至少设有两组所述支撑轮。

7.优选地,所述龙门架还包括底座和过桥板,两侧的爬梯下端安装在底座上,底座的底部通过滑轮滑动连接在导轨上;所述过桥板水平固连在两侧的爬梯上端,所述操作平台安装在过桥板的中部下方。

8.优选地,所述底座上安装有与导轨相配合的防倾覆机构。

9.优选地,所述防倾覆机构包括左右对称固连在底座上的卡接件,卡接件下端的卡接部活动卡设在沿导轨长度方向开设的卡口内。

10.优选地,所述底座上还设有用于固定龙门架的夹轨机构。

11.优选地,所述夹轨机构包括左右对称安装在底座上的两个夹板,两个夹板之间贯穿设有锁紧螺栓,夹板的下端夹持固定在导轨两侧。

12.优选地,所述过桥板上开设有与操作平台相对应的通行口。

13.优选地,所述操作平台包括撑板和螺杆,所述螺杆下端固连在撑板上,螺杆活动贯穿过桥板并向外伸出的上端部螺纹套设有螺母。

14.优选地,所述导轨的端部安装有限位块。

15.本实用新型具有的有益效果为:

16.1.本实用新型与现有技术中需要启动大型吊车设备翻转钢护筒相比,本实用新型将钢护筒放置在具有动力驱动的支撑轮上,通过支撑轮的转动即可实现钢护筒的翻转,使钢护筒的对中焊接更加便捷,作业强度大幅降低,更节约成本。

17.2. 滚轮支撑机构包括多组有动力驱动的支撑轮,每个拼接单元下方的支撑轮左右对称为一组,使用时在每个拼接单元下方沿钢护筒轴线方向至少设有两组支撑轮,能够显著提高钢护筒拼接对中准确性,提高焊接质量。

18.3. 导轨的两侧端部均安装有限位块,限位块可对龙门架的左右滑动进行有效限位,防止龙门架滑出轨道,避免脱轨。

19.4. 本实用新型工人从操作平台向下作业,焊接角度始终为俯焊,焊缝质量显著提高,同时利用滚轮支撑机构驱动钢护筒缓慢转动,边转动边焊接,显著提高焊接效率。

20.5. 通过卡接件与卡口的配合,能够有效防止龙门架在左右滑动时出现脱轨、向上翘起等问题,进而显著提高装置稳定性和安全性。

21.6. 龙门架移动到位后,通过调节中部的锁紧螺栓使两个夹板的下端互相靠近夹紧导轨,进而实现对底座的锁紧固定,防止焊接作业时龙门架发生滑动,提高装置的稳定性和安全性。

22.7. 为了适应不同直径钢护筒的焊接需求,通过螺母调节螺杆下端的伸长长度,使撑板下降到适宜焊接作业的高度,进而使操作平台的高度调节更加方便快捷,且能够适应不同型号大小的钢护筒作业需求,使本实用新型具有更强的实用性。

附图说明

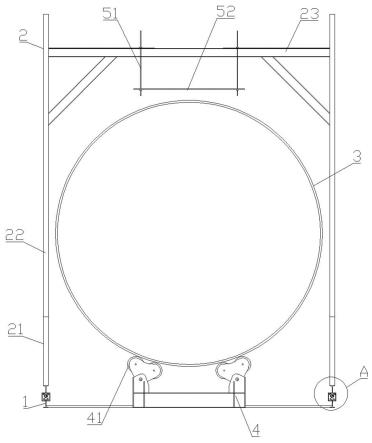

23.图1为本实用新型的正面结构示意图;

24.图2为本实用新型侧面结构示意图;

25.图3为本实用新型的俯视图;

26.图4为图1中a处放大图;

27.图5为本实用新型夹轨机构的机构示意图。

具体实施方式

28.如图1-5所示,本实用新型提出了一种大型钢护筒对中焊接的桁架装置,利用滚轮支撑机构4、导轨1和龙门架2等结构组成辅助钢护筒对中焊接的桁架结构。滚轮支撑机构4包括多组有动力驱动的支撑轮41,钢护筒3支撑在支撑轮41上。钢护筒3由多个水平设置的圆筒形拼接单元30焊接而成,拼接单元30下方的支撑轮41左右对称为一组,使用时在每个拼接单元30下方沿钢护筒3轴线方向至少设有两组支撑轮41,能够显著提高钢护筒3拼接对中准确性,提高焊接质量。此外,与现有技术中需要启动大型吊车设备翻转钢护筒3相比,本实用新型将钢护筒3放置在具有动力驱动的支撑轮41上,通过支撑轮41的转动即可实现钢护筒3的翻转,使钢护筒3的对中焊接更加便捷,作业强度大幅降低,更节约成本。

29.导轨1沿钢护筒3轴线方向平行安装在滚轮支撑机构4的两侧地面上,设在钢护筒3上方的龙门架2底部滑动安装在两侧的导轨1上,导轨1的两侧端部均安装有限位块11,限位块11可对龙门架2的左右滑动进行有效限位,防止龙门架2滑出轨道,避免脱轨。本实施例

中,导轨1采用工型钢上方平行固定焊接角钢102的形式,就地取材更加节省资源。

30.龙门架2包括底座21、过桥板23、爬梯22和操作平台,爬梯22竖直设在钢护筒3的两侧,爬梯22下端安装在底座21上,底座21的底部通过滑轮211滑动支撑在导轨1(角钢102)上,过桥板23水平设在钢护筒3上方并垂直固连在两个爬梯22的上端。焊接作业时将龙门架2推动至钢护筒3的焊缝处,作业人员利用爬梯22爬到过桥板23上,通过过桥板23上开设的通行口230下到操作平台上进行焊接作业。由于采用人工焊接的形式,焊缝质量会受到工人焊接角度等因素的影响,本实用新型工人从操作平台向下作业,焊接角度始终为俯焊,焊缝质量显著提高,同时利用滚轮支撑机构4驱动钢护筒3缓慢转动,边转动边焊接,显著提高焊接效率。

31.底座21上安装有与导轨1相配合的防倾覆机构6,防倾覆机构6包括左右对称固连在底座21上的卡接件61,卡接件61下端的卡接部活动卡设在沿导轨1长度方向开设的卡口100内。通过卡接件61与卡口100的配合,能够有效防止龙门架2在左右滑动时出现脱轨、向上翘起等问题,进而显著提高装置稳定性和安全性。本实施例中,卡接件61采用开口左右相对的u型钢,u型钢上端固定在底座21上,下端的水平部卡设在导轨1下端的工型钢凹槽(即卡口100)内。

32.底座21上还设有用于锁紧固定龙门架2的夹轨机构7,夹轨机构7包括两个左右对称设在底座21两侧的夹板71,夹板71上端通过螺栓结构固连在底座21上,两个夹板71中部之间贯穿设有锁紧螺栓72,夹板71的下端夹持固定在导轨1两侧。龙门架2移动到位后,通过调节中部的锁紧螺栓72使两个夹板71的下端互相靠近夹紧导轨1,进而实现对底座21的锁紧固定,防止焊接作业时龙门架2发生滑动,提高装置的稳定性和安全性。

33.操作平台上下可升降安装在过桥板23的下方、与钢护筒3上方焊缝对应位置处,操作平台包括撑板52和四根螺杆51,螺杆51下端固连在撑板52的四角处,螺杆51上端向上活动贯穿过桥板23设在通行口230四周,并且螺杆51向外伸出的上端部通过螺纹套设有螺母53。为了适应不同直径钢护筒3的焊接需求,通过螺母53调节螺杆51下端的伸长长度,使撑板52下降到适宜焊接作业的高度,进而使操作平台的高度调节更加方便快捷,且能够适应不同型号大小的钢护筒3作业需求,使本实用新型具有更强的实用性。

34.使用本实用新型时,将钢护筒3的各个拼接单元30依次对应放置在滚轮支撑机构4的支撑轮41上,将龙门架2移动至焊缝位置处,并通过夹轨机构7锁紧固定;作业工人通过爬梯22上到操作平台上,利用滚轮支撑机构4驱动钢护筒3缓慢转动,边转动边焊接,显著提高焊接效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1