一种工字型钢结构切割设备的制作方法

1.本实用新型涉及钢材切割领域,特别涉及一种工字型钢结构切割设备。

背景技术:

2.钢结构具有侧向刚度大、抗弯能力强加工、安装简便成本低、精度高和残余应力小等多种优点,因此在现代建筑的建造过程中,工字型钢得到了大量的使用,而因为钢材结构可以循环利用的特点,建筑用的工字型钢通常需要回炉重炼,进行进一步的生产;而对工字型钢回炉熔炼前,需要对其进行切割;

3.目前,工字型钢的切割通常是运输到特定的加工厂中,由大机器设备对其进行高温喷射,使钢材达到一定温度后对其喷射高浓度的氧气来使其快速氧化,并通过告诉气流喷出残渣的方法对其进行切割。

4.现有的这种工字型钢的切割方法虽然能很好的对其进行切割,但是,因为建筑用的工字型钢普遍较长,在运输的过程中较为不便,因此在运输前需要对其进行预切割,在缩短其长度后在进行运输,但现在这一步普遍由人工操作完成,效率较低。

技术实现要素:

5.本实用新型的目的是提供一种工字型钢结构切割设备,其优点是能够在工字型钢结构拆除的现场对其进行初步切割,避免了人工切割效率较低的问题。

6.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种工字型钢结构切割设备,包括切割喷枪、储气罐和机械臂;

7.所述切割喷枪与所述储气罐通过气管连接;所述切割喷枪固定在所述机械臂的端部;所述机械臂和所述通过电信号连接

8.还包括驱动装置;

9.所述驱动装置包括壳体、带动驱动装置移动的驱动组件和将驱动装置夹紧在工字型钢上的夹紧组件;

10.所述驱动组件包括与壳体转动连接的驱动轮;

11.所述夹紧组件包括夹紧轮和驱动夹紧轮将工字型钢夹紧的回弹装置;

12.所述回弹装置与所述夹紧轮转动连接,回弹装置与所述壳体固定连接。

13.通过上述技术方案,切割喷枪用于对钢结构进行喷射切割;储气罐用于提供切割喷枪所用到的气体;机械臂用于带动切割喷枪对钢结构进行切割;驱动装置的驱动轮通过自身转动带动该设备沿工字型钢的长度方向进行移动,从而能将工字钢在不同位置切割,将其进行分段;回弹装置驱动夹紧轮对工字型钢进行挤压,从而将设备稳定的连接在工字型钢上,从而能使设备稳定的在工字钢上进行移动,对其进行分段。

14.本实用新型进一步设置为:所述壳体包括上层壳体和下层壳体;所述下层壳体的中间位置设置有开口;

15.所述驱动组件设置在上层壳体,所述夹紧组件设置在下层壳体。

16.通过上述技术方案,开口用于伸入工字型钢的中间部分;驱动组件和夹紧组件相对设置,可以将设备更好的卡在工字型钢上,使设备更平稳快速的对工字型钢进行分段切割。

17.本实用新型进一步设置为:所述驱动组件还包括伺服电机和齿轮组;

18.所述伺服电机固定在所述上层壳体上;

19.所述伺服电机通过齿轮组带动驱动轮进行转动。

20.通过上述技术方案,伺服电机用于带动驱动齿轮进行转动;齿轮组用于将伺服电机提供的转力传递给驱动轮,从而能使驱动轮进行转动,进而驱动设备整体在工字型钢上进行移动。

21.本实用新型进一步设置为:所述驱动轮设置有环绕一周的防滑层。

22.通过上述技术方案,防滑层可以防止驱动轮转速过快而在工字型钢上打滑,从而可以使设备在工字型钢上更快的移动,提高切割的效率。

23.本实用新型进一步设置为:所述夹紧组件还包括滑轨和支撑架;

24.所述滑轨的轴线方向与所述壳体的平面方向垂直固定在壳体上;

25.夹紧轮转动连接在所述支撑架上;

26.所述支撑架上设置有与滑轨相配合的滑块;

27.所述支撑架与所述滑轨滑动连接。

28.通过上述技术方案,滑轨用于限制回弹装置作用在夹紧轮上的力的方向,从而能使夹紧轮更好的将设备夹紧在工字型钢上,使得设备能更好的在工字型钢上面移动;支撑架用于将回弹装置的作用力传递给滚轮。

29.本实用新型进一步设置为:所述夹紧组件设置有下层壳体上;

30.所述驱动轮与所述夹紧轮朝向上层壳体和下层壳体的中间位置设置。

31.通过上述技术方案,驱动轮和夹紧轮作用的方向相同,可以使设备更好的夹紧在工字型钢上,从而能使设备更快的在工字型钢上移动,提高切割效率。

32.本实用新型进一步设置为:所述回弹装置分别与所述支撑架和所述壳体固定连接。

33.通过上述技术方案,回弹装置可以通过支撑架把力作用给夹紧轮,从而能更好的将设备夹紧在工字型钢上。

34.本实用新型进一步设置为:所述回弹装置驱动夹紧轮达到最高位置时,夹紧轮与所述驱动轮的最小间距小于工字型钢的厚度。

35.通过上述技术方案,在将设备卡在工字型钢上时,回弹装置处于压紧状态,从而使得设备卡紧在工字型钢上,是得设备可以在工字型钢上更好的移动。

36.综上所述,本实用新型具有以下有益效果:

37.能够在钢结构拆除现场进行初步的半自动化切割,方便进行后续运输。

附图说明

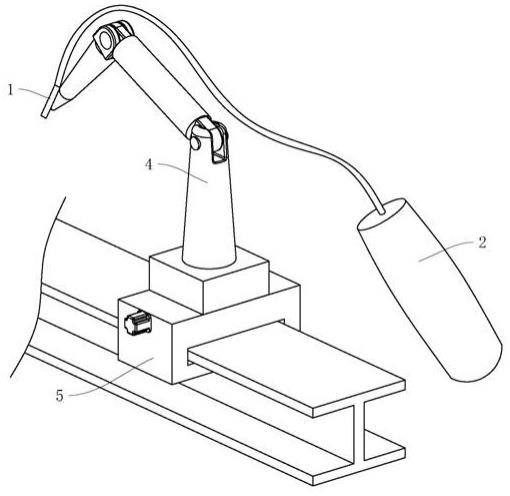

38.图1是本实施例的整体的结构示意图;

39.图2是本实施例的驱动装置的结构示意图;

40.图3是本实施例的驱动装置内部结构的结构示意图。

41.附图标记:1、切割喷枪;2、储气罐;4、机械臂;5、驱动装置;51、壳体;52、驱动组件;53、夹紧组件;521、驱动轮;522、驱动电机;523、转杆;524、传动带;531、夹紧轮;532、支撑架;533、滑轨;534、回弹装置;5321、滑块;5341、伸缩杆;5342、弹簧。

具体实施方式

42.以下结合附图对本实用新型作进一步详细说明。

43.实施例:

44.参考图1,一种工字型钢结构切割设备,包括切割喷枪1、储气罐2和机械臂4;切割喷枪1与储气罐2通过气管连接;切割喷枪1固定在机械臂4的端部。

45.参考图2和图3,还包括驱动装置5,驱动装置5包括壳体51、带动驱动装置5移动的驱动组件52和将驱动装置5夹紧在工字型钢上的夹紧组件53;壳体51包括上层壳体51和下层壳体51,下层壳体51的中间位置设置有开口;上层壳体51和下层壳体51间通过两段过渡段进行连接。

46.参考图3,驱动组件52包括驱动轮521、伺服电机、转杆523和传动带524;伺服电机焊接固定在上层壳体51的外侧,转轴一端伸入壳体51内侧,伺服电机端部与转杆523的一端焊接固定,伺服电机的转轴与转杆523同轴,传动带524套设在转杆523和驱动轮521之间,传动带524与转杆523和驱动轮521抵接,传动带524将转杆523的转动转递给驱动轮521,从而带动驱动轮521进行转动;驱动轮521的表面套设有防滑用的橡胶套,用于增大驱动轮521与工字型钢的摩擦力,从而能使设备在工字型钢上更快速的移动,驱动轮521的轴线方向与上层壳体51的平面方向平行,驱动轮521朝向下层壳体51方向设置。

47.参考图2和图3,夹紧组件53包括夹紧轮531、回弹装置534、滑轨533和支撑架532;支撑架532为长方形框架,夹紧轮531转动连接在支撑架532之间,一个支撑架532上转动连接有两个夹紧轮531;支撑架532的两端一体注塑有滑块5321,在下层壳体51的上平面焊接固定有滑轨533,滑轨533上的滑槽与支撑架532上的滑块5321滑动连接,一半下层壳体51上设置有四个滑轨533,每两相对滑轨533滑动连接有一个支撑架532。

48.在本实施例中,回弹装置534由伸缩杆5341和弹簧5342组成,伸缩杆5341的两端分别胶粘固定在支撑架532和下层壳体51的上表面;弹簧5342固定在支撑架532下表面和下层壳体51上表面之间,弹簧5342的两端分别与支撑架532和下层壳体51相抵,弹簧5342始终处于伸缩状态。

49.参考图1,机械臂4由三段组成,机械臂4的端部焊接固定在驱动装置5的壳体51上;机械臂4远离壳体51一端固定有切割喷枪1,机械臂4带动切割喷枪1进行移动。

50.使用过程简述:使用时,将该设备的驱动装置5从工字型钢的端部卡在工字型钢的侧壁结构上,在卡入的过程中,压紧轮与驱动轮521和工字型钢的表面接触,工字型钢压动压紧轮挤压弹簧5342,弹簧5342回缩将弹力反作用与压紧轮,压紧轮对工字型钢进行挤压,驱动轮521和压紧轮共同作用将该设备压紧在工字型钢上;伺服电机驱动设备在工字型钢上移动,在到达特定的位置后伺服电机锁死,将设备固定在特定位置,然后机械臂4带动切割喷枪1运动,对工字型钢进行切割;在完成切割后,驱动轮521驱动设备到达下一个位置进行切割。

51.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领

域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1