一种单刀双向的数控翻板机的制作方法

1.本实用新型涉及钣金加工设备领域,尤其是涉及一种单刀双向的数控翻板机。

背景技术:

2.我们生活到处都离不开钣金件,钣金件具有重量轻、强度高、导电(能够用于电磁屏蔽)、成本低、大规模量产性能好等特点,在电子电器、通信、汽车工业、医疗器械等领域得到了广泛应用,钣金件加工中,对钣金件的折弯通常由折弯机来完成,折弯机上设有折弯下模和折弯上模,钣金件置于折弯上、下模之间,利用折弯上模的下冲力完成对钣金件的折弯,但是如果需要对钣金进行连续折弯,则会造成与上模或者下模干涉而影响折弯效果。

技术实现要素:

3.针对现有技术的不足,本实用新型提供一种单刀双向的数控翻板机,可以解决上述技术问题。

4.本实用新型解决其技术问题所采用的技术方案是:一种单刀双向的数控翻板机,包括:压紧组件,纵向滑动设置在机架上,可沿z轴方向滑动,用于压紧钣金;翻折组件,转动设置在所述机架上,并可以沿旋转轴轴向方向滑动,端部固定设置有刀头;送料组件,第一夹爪可沿x轴方向移动送料,第二夹爪可沿y轴方向活动;所述钣金在所述送料组件的作用下伸出台面,所述压紧组件的上模与所述机架的下模配合压紧所述钣金,所述翻折组件滑动至所述钣金伸出部的下方并旋转将钣金折弯。

5.上述技术方案中,进一步地,所述翻折组件包括旋转轴、旋转座、第一驱动组件及翻转板,所述旋转座通过限位件固定在所述旋转轴上,所述旋转轴转动设置在所述机架上,所述翻转板通过导轨组件设置在所述旋转座上,所述第一驱动组件设置在所述翻转板内,所述第一驱动组件的输出部与所述旋转座固定连接。

6.上述技术方案中,进一步地,所述刀头通过限位件固定在所述翻转板端部,且当所述翻转板处于水平状态时,所述刀头上端面高度不高于所述下模接触面高度。

7.上述技术方案中,进一步地,所述压紧组件包括上模、下模及纵向滑动组件,所述上模通过所述纵向滑动组件设置在所述机架上,所述上模可拆卸设置上压块,所述下模固定设置下顶块。

8.上述技术方案中,进一步地,所述第一夹爪包括第二驱动组件、支座、升降座及夹紧臂,所述第二驱动组件固定设置在所述支座上,所述升降座设置在所述第二驱动组件的输出部,所述升降座通过限位件在所述第一摆杆的腰槽内滑动,所述第一摆杆通过第一连杆与所述支座铰接,所述夹紧臂一端与所述支座铰接。所述第一摆杆通过限位件铰接在所述夹紧臂上。

9.上述技术方案中,进一步地,所述支座通过限位件固定在丝杆滑块组件上,所述夹紧臂端部与设置橡胶块,所述支座上设置夹紧凹部,所述夹紧凹部与所述下模的下顶块高度相同。

10.上述技术方案中,进一步地,所述第二夹爪通过限位件设置在所述横向移动组件,所述横向移动组件沿y轴移动,所述第二夹爪由所述第三驱动组件控制其张开夹紧。

11.上述技术方案中,进一步地,还包括控制柜,所述控制柜上设置控制面板及警示灯。

12.本实用新型专利的有益效果是: 1.通过翻转板翻转控制钣金折弯的角度,上下模压紧后不易滑动,折弯效果更好;2.干涉区域更小,可实现连续折弯,第一夹爪可实现自动送料,加工效率更高。

附图说明

13.下面结合附图和实施例对本设备进一步说明。

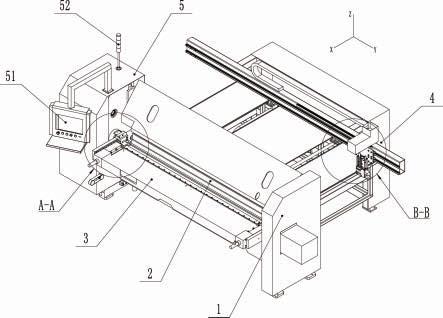

14.图1是本实用新型的的结构示意图。

15.图2是本实用新型的图1的a-a截面的局部放大图。

16.图3是本实用新型的图1的b-b截面的局部放大图。

17.图4是本实用新型的图1的内部的结构示意图。

18.图5是本实用新型的图4的c-c截面的局部放大图。

19.图6是本实用新型的第一夹爪的结构示意图。

20.图中,1.机架,2.压紧组件,21.上模,211.上压块,22.下模,221.下顶块,23.纵向滑动组件,3.翻折组件,31.刀头,32.旋转轴,33.旋转座,34.第一驱动组件,35.翻转板,36.导轨组件,4.送料组件,41.第一夹爪,411.第二驱动组件,412.支座,413.升降座,414.夹紧臂,415.第一摆杆,416.第一连杆,42.第二夹爪,421.第三驱动组件,43.丝杆滑块组件,44.横向移动组件,5.控制柜,51.控制面板,52.警示灯,6.钣金。

具体实施方式

21.参照图1-6所示,一种单刀双向的数控翻板机,包括:压紧组件2,纵向滑动设置在机架1上,可沿z轴方向滑动,用于压紧钣金6;翻折组件3,转动设置在所述机架1上,并可以沿旋转轴32轴向方向滑动,端部固定设置有刀头31;送料组件4,第一夹爪41可沿x轴方向移动送料,第二夹爪42可沿y轴方向活动;所述钣金6在所述送料组件4的作用下伸出台面,所述压紧组件2的上模21与所述机架1的下模22配合压紧所述钣金6,所述翻折组件3滑动至所述钣金6伸出部的下方并旋转将钣金6折弯。

22.为了使得钣金6能够翻折,所述翻折组件3包括旋转轴32、旋转座33、第一驱动组件34及翻转板35,所述旋转座33通过限位件固定在所述旋转轴32上,所述旋转轴32转动设置在所述机架1上,所述翻转板35通过导轨组件36设置在所述旋转座33上,所述第一驱动组件34设置在所述翻转板35内,所述第一驱动组件34的输出部与所述旋转座33固定连接。

23.为了使刀头31不会与待加工的钣金6干涉,所述刀头31通过限位件固定在所述翻转板35端部,且当所述翻转板35处于水平状态时,所述刀头31上端面高度不高于所述下模22接触面高度。

24.为了防止钣金6的折弯的过程中晃动,所述压紧组件2包括上模21、下模22及纵向滑动组件23,所述上模21通过所述纵向滑动组件23设置在所述机架1上,所述上模21可拆卸设置上压块211,所述下模22固定设置下顶块221。

25.为了使得钣金6后端能够固定,所述第一夹爪41包括第二驱动组件411、支座412、升降座413及夹紧臂414,所述第二驱动组件411固定设置在所述支座412上,所述升降座413设置在所述第二驱动组件411的输出部,所述升降座413通过限位件在所述第一摆杆415的腰槽内滑动,所述第一摆杆415通过第一连杆416与所述支座412铰接,所述夹紧臂414一端与所述支座412铰接。所述第一摆杆415通过限位件铰接在所述夹紧臂414上。

26.为了使得钣金6能够自动送料,所述支座412通过限位件固定在丝杆滑块组件43上,所述夹紧臂414端部与设置橡胶块,所述支座412上设置夹紧凹部,所述夹紧凹部与所述下模22的下顶块221高度相同。

27.为了使得钣金6能够左右移动,以适应不同钣金6的加工,所述第二夹爪42通过限位件设置在所述横向移动组件44,所述横向移动组件44沿y轴移动,所述第二夹爪42由所述第三驱动组件421控制其张开夹紧。

28.还包括控制柜5,所述控制柜5上设置控制面板51及警示灯52,所述控制面板51用于设备的编程,所述警示灯52则对工作状态进行警示。

29.本实用新型的工作过程:将钣金6放置在机架1工作台上,第一夹爪41和第二夹爪42进行夹紧,第一夹爪41将钣金6沿x轴方向向外推出到达目标位置后,所述上模21下压完成固定,所述翻转板35运动至伸出钣金6的下方,旋转至一定角度后复位,如需多次折弯,则往复上述步骤。

30.根据以上的设计,1.通过翻转板翻转控制钣金折弯的角度,上下模压紧后不易滑动,折弯效果更好;2.干涉区域更小,可实现连续折弯,第一夹爪可实现自动送料,加工效率更高。

31.以上所述,只是本实用新型的较佳实施例,并非对本实用新型作出任何形式上的限制,在不脱离本实用新型的技术方案基础上,所作出的简单修改、等同变化或修饰,均落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1