一种凸轮轴加工装置的制作方法

1.本实用新型涉及一种凸轮轴加工装置,具体地说是一种在普通数控机床上改进用于加工凸轮轴端面和卡簧槽的装置。

背景技术:

2.凸轮轴端面加工工艺陈旧且复杂,精车时计算长度尺寸后加工待磨削的端面(留有余量)和卡簧槽,然后在磨床上进行端面加工,端面加工后再次装夹进行卡簧槽加工,由于磨床量仪测量误差和二次装夹的误差累积,磨削端面时经常出现卡簧槽到端面的长度不一致,导致产品报废,使用这类方法,加工的节拍长,由于多次装夹误差及加工误差,导致凸轮轴卡簧槽和端面的长度一致性差,卡簧槽及端面的垂直度也难以得到保证,导致测量长度时出现一半止规进去,一半进不去的现象,产品质量稳定性差,加工效率低,不能满足当前批量产品生产的要求;若采用进口设备加工,企业的成本势必增加,不符合公司的利益要求。

技术实现要素:

3.本实用新型的目的旨在提供一种凸轮轴加工装置,克服现有设备能力的不足,实现一次装夹完成测定和加工端面、卡簧槽的工序,提高生产效率,降低设备采购成本,提高产品质量稳定性,降低工人的劳动强度。

4.为实现上述目的,本实用新型的凸轮轴加工装置,包括机床、径向导轨、测量机构,径向导轨设置在轴向导轨上并活动连接,轴向导轨设置在机床上,测量机构设置在径向导轨上,测量机构通过量仪支架与径向导轨的滑板固定连接。

5.所述径向导轨由导轨和滑板构成,径向导轨的导轨下面对应轴向导轨形状设置并嵌入轴向导轨,滑板下面设置底板,底板下面对应导轨上的形状设置并嵌入导轨,滑板与底板固定连接。

6.所述测量机构由量仪支架、量仪和量仪气缸构成,量仪支架设置在滑板上,量仪支架由直板和横板构成,两直板一端分别与滑板固定连接,横板倾斜后的两端分别与两直板另一端上部固定连接,横板上面中部设置量仪气缸,量仪与量仪气缸伸缩杆连接,量仪气缸驱动量仪移动;量仪通过信号线与机床数控系统连接。

7.所述喷水管设置在量仪支架外侧。

8.所述横板倾斜45

°

角。

9.本实用新型的凸轮轴加工装置与现有技术相比具有如下优异效果。

10.本实用新型的凸轮轴加工装置,采用一次性加工,完成多道工序,尾部顶尖与头端顶尖在同一水平直线上,确保凸轮轴卡簧槽外圆的同轴度要求及端面的垂直度要求;驱动拨杆确保凸轮轴旋转车削施加压力时不松动,牢固可靠;启动数控机床,按工艺程序设定,将凸轮轴送至待加工起始位置,径向导轨的导轨在轴向导轨上向凸轮轴待加工位置滑行,到达起始位置时停止轴向滑行,然后滑板在导轨上向靠近凸轮轴方向做径向滑行,到达设

定位置后停止径向滑行,量仪气缸启动,将量仪送至凸轮轴待加工位置,量仪对凸轮轴端面坐标进行测量,同时将测量数据通过信号线传输至数控系统,完成凸轮轴端面测量后,滑板在导轨上向远离凸轮轴方向做径向滑行,到达设定位置时停止径向滑行,径向导轨的导轨在轴向导轨上向凸轮轴下一个卡簧槽加工位置滑行,到达待加工位置后停止滑行,滑板在导轨上向靠近凸轮轴下一个卡簧槽加工位置方向做径向滑行,到达设定位置后停止径向滑行,量仪气缸启动,将量仪送至凸轮轴下一个卡簧槽待加工位置,量仪对凸轮轴上加工卡簧槽的位置进行测量,将测量数据通过信号线传输至数控系统,数控系统计算后将待加工结果传输至刀盘,刀盘依次对凸轮轴端面进行车削,使加工后的凸轮轴端面为标准的起始面,完成凸轮轴端面加工后,刀盘将切换刀具并移至卡簧槽加工位置在凸轮轴上车削卡簧槽,喷水管在每个车削工序完成后喷水及时对车削表面进行充分冷却,防止出现烧伤表面造成质量问题;多道工序集中一次性加工完成,保障了凸轮轴端面至卡簧槽距离的一致性,尺寸稳定,生产节拍更短,为企业节约了很大的加工成本;同时一次性装夹,大大降低了工人的劳动强度,本凸轮轴加工装置与昂贵的进口设备相比,既解决了现有工艺技术的不足和设备能力不足的问题,也减轻了企业采购成本负担,采用该装置加工的产品质量可靠,可以推广至其它类似工艺的产品,对于后期公司的降低成本起着很大的积极作用。

11.滑板按照程序设置的移动方位滑动至一定位置后,量仪气缸驱动量仪对凸轮轴端面进行精准测量,确定端面磨削位置,并按照程序设定,对凸轮轴一次性进行精准测量定位,然后刀架的车刀在磨削端面后,移动规定距离,切换刀具,对卡簧槽进行加工,确保每个加工凸轮轴端面至卡簧槽的距离一致,成品率显著提高。

附图说明

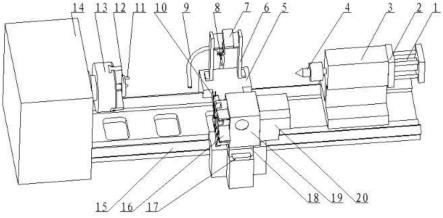

12.图1为本实用新型的凸轮轴加工装置示意图。

13.其中:1、为顶尖气缸,2、为连接板,3、为尾部顶尖座,4、为尾部顶尖,5、为滑板,6、为量仪支架,7、为量仪气缸,8、为量仪,9、为喷水管,10、为车刀,11、为驱动拨杆,12、为头部顶尖块,13、为三爪卡盘,14、为主轴箱,15、为轴向导轨,16、为转动刀盘,17、为刀架导轨,18、为刀架垫块,19、为刀盘连接座,20、为驱动电机。

具体实施方式

14.下面结合附图对本实用新型的凸轮轴加工装置做进一步的详细说明。

15.图1所示的凸轮轴加工装置,包括机床、径向导轨、测量机构,径向导轨设置在轴向导轨15上并活动连接,轴向导轨15设置在机床上,测量机构设置在径向导轨上,测量机构通过量仪支架6与径向导轨的滑板5固定连接。

16.所述径向导轨由导轨和滑板5构成,径向导轨的导轨下面对应轴向导轨15形状设置并嵌入轴向导轨15,滑板5下面设置底板,底板下面对应导轨上的形状设置并嵌入导轨,滑板5与底板固定连接。

17.所述测量机构由量仪支架6、量仪8和量仪气缸7构成,量仪支架6设置在滑板5上,量仪支架6由直板和横板构成,两直板一端分别与滑板5固定连接,横板倾斜后的两端分别与两直板另一端上部固定连接,横板上面中部设置量仪气缸7,量仪8与量仪气缸7伸缩杆连接,量仪气缸7驱动量仪8移动;量仪8通过信号线与机床数控系统连接。

18.所述喷水管9设置在量仪支架6外侧。

19.所述横板倾斜45

°

角。

20.轴向导轨15一端设置主轴箱14,主轴箱14与三爪卡盘13固定连接,头部顶尖块12与三爪卡盘13固定连接,头部顶尖块12上设置圆孔,驱动拨杆11置入头部顶尖块12上的圆孔内并固定连接,轴向导轨15另一端设置尾部顶尖座3,尾部顶尖座3前端设置尾部顶尖4,尾部顶尖气缸1通过连接板2固定在尾部顶尖座3上,径向导轨的导轨设置在轴向导轨15上,径向导轨的导轨底部与轴向导轨15对应设置,径向导轨的导轨在轴向导轨15上做轴向滑行,径向导轨由导轨和滑板5构成,导轨设置在轴向导轨15中部,滑板5下面设置底板,底板下面对应导轨形状设置并嵌入导轨上,滑板5在导轨上径向滑行,测量机构由量仪支架6、量仪8和量仪气缸7构成,量仪支架6设置在滑板5一端,量仪支架6由直板和横板构成,两直板一端分别与滑板5固定连接,横板倾斜45

°

角后的两端分别与两直板另一端上部固定连接,横板上面中部设置量仪气缸7,量仪8与量仪气缸7伸缩杆连接,量仪气缸7驱动量仪8移动,量仪支架6外侧设置喷水管9,滑板5另一端设置刀架导轨17,刀盘连接座19通过刀架垫块18嵌入刀架导轨17上,刀盘连接座19左侧连接转动刀盘16,刀盘连接座19右侧连接驱动电机20。

21.驱动电机20带动转动刀盘16转动切换至加工所需要的车刀10。

22.驱动拨杆11与凸轮轴端部搭子配合设置,驱动拨杆11带动凸轮轴搭子驱动,确保凸轮轴旋转过程中,不发生偏移、晃动,保障端面和卡簧槽加工的稳定。

23.将尾部顶尖座3上的尾部顶尖4与头部顶尖块12上的顶尖进行校正,鸡芯夹头夹持凸轮轴不加工一端外圆,以尾部顶尖4与头部顶尖块12上的顶尖定位,启动机床,尾部顶尖4在尾部顶尖气缸1的推动作用下,迅速顶紧工件两端中心孔,滑板5向程序设定的位置进行移动,待移动至指定位置后,量仪8在量仪气缸7的推动作用下靠近工件的待测量端面,量仪8测量完后快速退回,接着滑板5继续移动到指定位置,转动刀盘16会通过驱动电机20旋转至程序设定的车刀10,然后对刚才测量的端面进行车削加工,滑板5会继续移动到下一个卡簧槽的加工位置,切换下一把车刀10加工卡簧槽,加工完成后刀盘连接座19会顺着刀架导轨17向外退出,机床恢复初始加工的状态。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1