电池点焊装置

1.本实用新型涉及电工电子技术领域,尤其涉及一种电池点焊装置。

背景技术:

2.目前,锂电池组广泛应用于电动自行车、汽车以及广大运营车辆中,其大多采用18650电池进行串并级联组成,形式主要采用镍带焊接的方式进行级联,在镍带焊接时,大中型工业场所一般采用低电压、大电流(数百安培)的直流点焊方式进行焊接,可以达到焊接牢靠、美观的目的,这种方式也称为电阻点焊。这种电阻点焊机在国内市场上以工频变压器类型的机器为主,且趋向于自动化和智能化发展,常规的电阻电焊机由于体积较大并且需市电220v供电等,导致维修不方便,尤其在航空维护、室外、野外对动力设备等方面维修很困难。

3.为了避免上述问题,电阻电焊机的体积则需要设计的尽可能小,以便于维修,但电阻电焊机的体积小,相应的电源电压也难以设计的很大,导致电源电压过小,无法实现焊接。

4.上述内容仅用于辅助理解本实用新型的技术方案,并不代表承认上述内容是现有技术。

技术实现要素:

5.本实用新型的主要目的在于提供了一种电池点焊装置,旨在解决现有技术小体积的电阻电焊机电源电压过小,无法实现焊接的技术问题。

6.为实现上述目的,本实用新型提供了一种电池点焊装置,所述点焊装置包括:升降压电路、主控芯片以及点焊驱动控制电路;

7.所述升降压电路分别与所述点焊驱动控制电路和所述主控芯片连接,所述主控芯片与所述点焊驱动控制电路连接;

8.所述升降压电路,用于将电源电压升压至点焊开启电压后输出至所述点焊驱动控制电路;

9.所述升降压电路,还用于将所述点焊开启电压降压至芯片供电电压后输出至所述主控芯片;

10.所述主控芯片,用于根据所述芯片供电电压产生pwm信号,并通过所述pwm信号将所述点焊开启电压输入所述点焊驱动控制电路;

11.所述点焊驱动控制电路,用于通过所述点焊开启电压进行焊接。

12.可选地,所述电池点焊装置还包括锂电池;

13.所述锂电池与所述升降压电路连接;

14.所述锂电池,用于输出所述电源电压至所述升降压电路。

15.可选地,所述升降压电路包括升压电路和降压电路;

16.所述升压电路分别与所述锂电池和所述降压电路连接;

17.所述升压电路,用于将所述电源电压升至所述点焊开启电压后输出至所述点焊驱动控制电路;

18.所述降压电路,用于将所述点焊开启电压降压至所述芯片供电电压后输出至所述主控芯片。

19.可选地,所述升压电路包括升压芯片、电感、第一电阻、第二电阻、第一电容、第二电容和二极管;

20.所述升压芯片的电源输入引脚分别与所述锂电池、所述第一电容的第一端以及所述电感的第一端连接,所述第一电容的第二端接地,所述电感的第二端与所述二极管的阳极连接,所述二极管的阴极与所述降压电路连接;

21.所述升压芯片的开关控制引脚与所述二极管的阳极连接;

22.所述升压芯片的输出反馈引脚分别与所述第一电阻的第一端和所述第二电阻的第一端连接,所述第一电阻的第二端分别与所述二极管的阴极和所述第二电容的第一端连接,所述第二电容的第二端和所述第二电阻的第二端均接地。

23.可选地,所述降压电路包括降压芯片、第三电容以及第四电容;

24.所述降压芯片的输入引脚分别与所述升压电路和所述第三电容的第一端连接,所述第三电容的第二端接地;

25.所述降压芯片的输出引脚分别与所述第四电容的第一端和所述主控芯片连接,所述第四电容的第二端接地。

26.可选地,所述电池点焊装置还包括充电电路;

27.所述充电电路与所述锂电池连接;

28.所述充电电路,用于为所述锂电池充电。

29.可选地,所述电池点焊装置还包括电源电压检测电路;

30.所述电源电压检测电路分别与所述主控芯片和所述锂电池连接;

31.所述主控芯片,还用于通过所述电源电压检测电路采集所述电源电压。

32.可选地,所述电源电压检测电路包括第三电阻和第四电阻;

33.所述第三电阻的第一端与所述锂电池连接,所述第三电阻的第二端分别与所述主控芯片和所述第四电阻的第一端连接,所述第四电阻的第二端接地。

34.可选地,所述电池点焊装置还包括显示模块;

35.所述显示模块与所述主控芯片连接;

36.所述显示模块,用于显示所述主控芯片采集到的电源电压。

37.可选地,所述显示模块,还用于显示所述点焊驱动控制电路导通的延迟时间。

38.本实用新型通过升降压电路将电源电压升压至点焊开启电压后输出至点焊驱动控制电路,还通过升降压电路将点焊开启电压降压至芯片供电电压后输出至主控芯片,主控芯片根据芯片供电电压产生pwm信号,并通过pwm信号将点焊开启电压输入点焊驱动控制电路,点焊驱动控制电路通过点焊开启电压进行焊接。由于本实用新型通过升降压电路将电源电压升至点焊开启电压,并将该点焊开启电压降至芯片供电电压以产生pwm信号,使点焊开启电压输入点焊驱动控制电路进行焊接,相较于现有技术小体积的电阻电焊机电源电压过小,无法实现焊接,本实用新型上述装置对电源电压进行了有效控制,实现了小电压控制大电压进行焊接。

附图说明

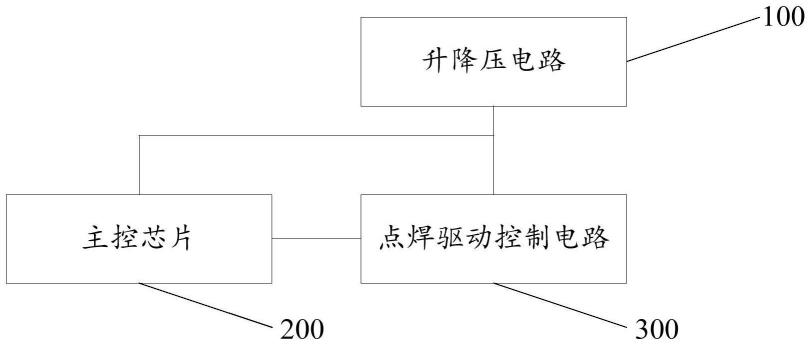

39.图1为本实用新型电池点焊装置第一实施例的结构框图;

40.图2为本实用新型第一实施例中升压电路和降压电路的连接示意图;

41.图3为本实用新型第一实施例中升压电路的电路结构示意图;

42.图4为本实用新型第一实施例中降压电路的电路结构示意图;

43.图5为本实用新型第一实施例中锂电池和充电电路的连接示意图;

44.图6为本实用新型第二实施例的结构框图;

45.图7为本实用新型第二实施例中电源电压检测电路的结构示意图;

46.图8为本实用新型第二实施例中显示模块的连接示意图。

47.附图标号说明:

48.标号名称标号名称u1升压芯片l0电感r1第一电阻r2第二电阻c1第一电容c2第二电容d0二极管vin电源输入引脚sw开关控制引脚fb输出反馈引脚u2降压芯片c3第三电容c4第四电容inp输入引脚out输出引脚r3第三电阻r4第四电阻gnd地

49.本实用新型目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

50.应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

51.下面将结合本实用新型实施例中的附图,对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例、基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有实施例,都属于本实用新型保护的范围。

52.需要说明的是,在本实用新型实施例中涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

53.参照图1,图1为本实用新型电池点焊装置第一实施例的结构框图。

54.如图1所示,本实用新型电池点焊装置包括升降压电路100、主控芯片200以及点焊驱动控制电路300,所述升降压电路100分别与所述点焊驱动控制电路300和所述主控芯片200连接,所述主控芯片200与所述点焊驱动控制电路300连接。

55.需要说明的是,本实施例的电池点焊装置还包括锂电池400,所述锂电池400与所述升降压电路100连接,所述锂电池400用于输出电源电压至所述升降压电路100。

56.可理解的是,为了实现电池点焊装置的便携性,本实施例可采用若干上述锂电池进行并联。同时,并联的锂电池不仅可以提高续航时间,也可以增大点焊电流,使点焊效果增强。

57.所述升降压电路100,用于将电源电压升压至点焊开启电压后输出至所述点焊驱动控制电路300。

58.需要说明的是,电源电压可为上述锂电池400所产生的电压。

59.可理解的是,点焊开启电压为用于导通点焊驱动控制电路300的开启电压。

60.可理解的是,为了实现升压和降压的目的,参考图2,图2为本实用新型第一实施例中升压电路和降压电路的连接示意图。

61.如图2所示,所述升降压电路100包括升压电路1001和降压电路1002,所述升压电路1001分别与所述锂电池400和所述降压电路1002连接。

62.所述升压电路1001,用于将所述电源电压升至所述点焊开启电压后输出至所述点焊驱动控制电路。

63.需要说明的是,锂电池的电压较低,如18650锂电池在充满电的情况下也只有4.2v,而点焊驱动控制电路的导通需要较高的电压,因此需要设计相应的dc/dc升压电路。

64.所述升降压电路100,还用于将所述点焊开启电压降压至芯片供电电压后输出至所述主控芯片200。

65.需要说明的是,芯片供电电压可为使主控芯片正常工作的电压。

66.可理解的是,主控芯片及其模块在实际运行过程中,对电源电压具有一定的要求,基本上需要稳定的工作电压,而锂电池电压,如18650锂电池,在使用过程中电压会逐渐降低,从4.2v降低到3.7v,在无过放保护的情况下甚至低至3.2v,而点焊开启电压较稳定,从而可以通过降低点焊开启电源获得稳定的芯片供电电压,同时避免随着锂电池电压逐步降低导致adc采集失去电压基准。

67.参考图3,图3为本实用新型第一实施例中升压电路的电路结构示意图。

68.如图3所示,所述升压电路1001包括升压芯片u1、电感l0、第一电阻r1、第二电阻r2、第一电容c1、第二电容c2和二极管d0。

69.其中,所述升压芯片u1的电源输入引脚vin分别与所述锂电池、所述第一电容c1的第一端以及所述电感l0的第一端连接,所述第一电容c0的第二端接地,所述电感l0的第二端与所述二极管d0的阳极连接,所述二极管d0的阴极与所述降压电路1002连接。

70.所述升压芯片u1的开关控制引脚sw与所述二极管d0的阳极连接;

71.所述升压芯片u1的输出反馈引脚fb分别与所述第一电阻r1的第一端和所述第二电阻r2的第一端连接,所述第一电阻r1的第二端分别与所述二极管d0的阴极和所述第二电容c2的第一端连接,所述第二电容c2的第二端和所述第二电阻r2的第二端均接地。

72.需要说明的是,升压芯片u1可以是宽电压工作范围且可调的dc/dc芯片,如sx1308芯片,内部集成mos管以及控制器等升压元件,只需在外围配置少量的电感、电阻、电容等就可以完成升压功能,将锂电池输入的电源电压升至点焊开启电压。

73.可理解的是,以18650锂电池为例,该锂电池在充满电的情况下为4.2v,可通过升

压芯片,如sx1308,将该电源电压升至12v,以驱动点焊驱动控制电路中的mos管完全导通,避免随着电池的使用,电源电压逐渐降低,使得mos管导通角变小,从而导致导通电阻变大无法使电路工作。

74.在具体实现中,所述升压芯片u1的电源输入引脚vin接入锂电池400的电源电压,通过所述二极管d0的阴极输出点焊开启电压至所述降压电路1002。

75.需要说明的是,可依据如下公式选取反馈电阻:

[0076][0077]

其中,vout为所述二极管d0的阴极输出电压,所述vref为升压芯片u1的输出反馈引脚fb输出的参考电压,r1为第一电阻,r2为第二电阻。

[0078]

所述降压电路1002,用于将所述点焊开启电压降压至所述芯片供电电压后输出至所述主控芯片200。

[0079]

参考图4,图4为本实用新型第一实施例中降压电路的电路结构示意图。

[0080]

如图4所示,所述降压电路1002包括降压芯片u2、第三电容c3以及第四电容c4。

[0081]

其中,所述降压芯片u2的输入引脚inp分别与所述升压电路1001和所述第三电容c3的第一端连接,所述第三电容c3的第二端接地。

[0082]

所述降压芯片u2的输出引脚out分别与所述第四电容c4的第一端和所述主控芯片200连接,所述第四电容c4的第二端接地。

[0083]

需要说明的是,降压芯片u2可以是具有线性电源模式的芯片,如lm1117芯片。

[0084]

可理解的是,产生芯片供电电压主要有使用开关电源和线性电源两种方式,使用开关电源工作效率高、波纹大,而使用线性电源工作效率低、波纹小。但由于芯片自身工作过程中功耗较小,而开关电源设计较为复杂,故而可采用线性电源模式的芯片。

[0085]

在具体实现中,降压芯片u2可作为低压差的ldo电压调制器,在第四电容c4输入由升压电路1001产生的点焊开启电压后,通过芯片u2的输出引脚out输出芯片供电电压至主控芯片200。

[0086]

所述主控芯片200,用于根据所述芯片供电电压产生pwm信号,并通过所述pwm信号将所述点焊开启电压输入所述点焊驱动控制电路。

[0087]

需要说明的是,主控芯片可以是具有电压检测功能并且工作电压低的控制芯片,如stc8g1k08芯片。

[0088]

在具体实现中,主控芯片根据该芯片供电电压工作,主控芯片的一引脚可与点焊驱动控制电路300连接,在该引脚检测到点焊驱动控制电路300的电压由高电平变低电平时,主控芯片可产生pwm信号将点焊开启电压输入点焊驱动控制电路300。

[0089]

所述点焊驱动控制电路300,用于通过所述点焊开启电压进行焊接。

[0090]

需要说明的是,点焊驱动控制电路300可基于若干并联的nmos管和光耦构成,如4n04r8 nmos管,该nmos管耐压40v,额定电流300a。

[0091]

在具体实现中,由于主控芯片200只能承受较低电压,如stc8g1k08芯片工作电压为1.7~5.5v,而nmos管导通,如4n04r8导通需要12v,故而可通过光耦实现电压隔离,当主控芯片200输出pwm信号时即可开启光耦将点焊开启电压接入点焊驱动控制电路300,导通nmos管产生较高的工作电流进行焊接,从而通过光耦实现了小电压控制大电压的作用。

[0092]

本实施例通过升降压电路将电源电压升压至点焊开启电压后输出至点焊驱动控制电路,还通过升降压电路将点焊开启电压降压至芯片供电电压后输出至主控芯片,主控芯片根据芯片供电电压产生pwm信号,并通过pwm信号将点焊开启电压输入点焊驱动控制电路,点焊驱动控制电路通过点焊开启电压进行焊接。由于本实用新型通过升降压电路将电源电压升至点焊开启电压,并将该点焊开启电压降至芯片供电电压以产生pwm信号,使点焊开启电压输入点焊驱动控制电路进行焊接,相较于现有技术小体积的电阻电焊机电源电压过小,无法实现焊接,本实用新型上述装置对电源电压进行了有效控制,实现了小电压控制大电压进行焊接。

[0093]

进一步地,参考图5,图5本实用新型第一实施例中锂电池和充电电路的连接示意图,图5中,所述电池点焊装置还包括充电电路500,所述充电电路500与所述锂电池400连接。

[0094]

所述充电电路500,用于为所述锂电池400充电。

[0095]

需要说明的是,为了提高锂电池400的电量耗尽,可在本实施例中的电池点焊装置中设置该充电电路,提高该锂电池400的续航能力。

[0096]

在具体实现中,充电电路500可采用恒流恒压的电源管理芯片,如tc4056,在锂电池电量过低时可进行充电,同时充电和充满电时均可通过不同颜色的led灯显示出来。

[0097]

应理解的是,上述该电源管理芯片还可具备充电防过冲和防倒冲的保护功能,并且在充电时,若存在故障可进行显示。

[0098]

基于上述第一实施例,提出本实用新型电池点焊装置的第二实施例,参考图6,图6为本实用新型第二实施例的结构框图。

[0099]

如图6所示,所述电池点焊装置还包括电源电压检测电路600,所述电源电压检测电路600分别与所述主控芯片200和所述锂电池400连接。

[0100]

所述主控芯片200,还用于通过所述电源电压检测电路采集所述电源电压。

[0101]

需要说明的是,为了实现对锂电池电压的检测,可利用数模转换器进行工作,由于本实施例所涉及的电池点焊装置的主控芯片200属于数字ic,所以其核心处理的是二进制数据,因此可利用主控芯片200内部自带的adc数模转换器将检测到的模拟电压值转化成数字量,如stc8g1k08芯片具有20个io口以及15路10位adc,故而无需再配置其他专用芯片。

[0102]

参考图7,图7为本实用新型第二实施例中电源电压检测电路的结构示意图。

[0103]

如图7所示,所述电源电压检测电路600包括第三电阻r3和第四电阻r4。

[0104]

其中,所述第三电阻r3的第一端与所述锂电池400连接,所述第三电阻r3的第二端分别与所述主控芯片200和所述第四电阻r4的第一端连接,所述第四电阻r4的第二端接地。

[0105]

在具体实现中,主控芯片200了通过第三电阻的第二端检测锂电池产生的电源电压。

[0106]

应理解的是,主控芯片200,如stc8g1k08芯片,可通过内部12位分辨率adc功能完成电压采样,被测电压可通过1如下公式测得:

[0107][0108]

其中,v

测

为所测得的电源电压,v

模

为采集到的模拟电压,v

ref

为参考电压,n

分辨率

为芯

片内部的分辨率。

[0109]

参考图8,图8为本实用新型第二实施例中显示模块的连接示意图。

[0110]

如图8所示,所述电池点焊装置还包括显示模块700,所述显示模块700与所述主控芯片200连接。

[0111]

所述显示模块700,用于显示所述主控芯片采集到的电源电压。

[0112]

需要说明的是,显示模块700可为具有段选和位选功能的模块,如数码管和按键。

[0113]

在具体实现中,显示模块700可将主控芯片采集到的电源电压显示出来,以实现对电池电量的精准检测,同时可预测电池的剩余电量,避免锂电池供电过放的情况发生。

[0114]

所述显示模块700,还用于显示所述点焊驱动控制电路导通的延迟时间。

[0115]

需要说明的是,主控芯片200通过检测到点焊驱动控制电路300的电压变化产生pwm信号,故而,电路的导通存在一定的延迟时间,而通过显示模块显示电路导通的延迟时间,在时间过长或过短可及时进行调整,从而提高了电路可控性。

[0116]

本实用新型流数据写入装置的其他实施例或具体实现方式可参照上述各方法实施例,此处不再赘述。

[0117]

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者系统中还存在另外的相同要素。

[0118]

上述本实用新型实施例序号仅仅为了描述,不代表实施例的优劣。

[0119]

通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到上述实施例方法可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件,但很多情况下前者是更佳的实施方式。基于这样的理解,本实用新型的技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质(如只读存储器/随机存取存储器、磁碟、光盘)中,包括若干指令用以使得一台终端设备(可以是手机,计算机,服务器,空调器,或者网络设备等)执行本实用新型各个实施例所述的方法。

[0120]

以上仅为本实用新型的优选实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1