一种激光焊接机器人焊接跟随系统的制作方法

1.本实用新型属于焊接技术领域,尤其是一种激光焊接机器人焊接跟随系统。

背景技术:

2.随着科技的不断发展,激光焊接机器人在我国焊接生产领域得到了广泛的使用,使得相关质量与效率的提升,但是激光机器人焊接机再应用过程中也是存在一下问题。

3.焊接机器人在对复杂产品进行焊接时,需要进行弧线和大角度转弯,但现有焊接机器人在使用时,末端焊枪的点位精度低,焊接质量差;有时还会出现工件与焊枪碰撞的情况,虽然现有的焊接机器人能在发生碰撞后做出急停,但现有机器人在程序设定好后碰撞动作无法预测和避免,碰撞会带来的焊枪损坏和定位失效等影响,后期修复操作繁琐。

技术实现要素:

4.实用新型目的:提供一种激光焊接机器人焊接跟随系统,以解决现有技术存在的上述问题。

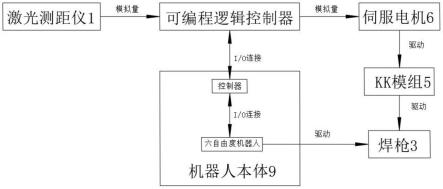

5.技术方案:一种激光焊接机器人焊接跟随系统,包括机器人本体、激光测距仪、伺服电机、可编程逻辑控制器、kk模组和焊枪,其中,所述kk模组安装在机器人本体的末端执行器,所述伺服电机传动连接在kk模组上,所述焊枪安装在kk模组的输出端,所述焊枪上安装有激光测距仪,所述激光测距仪用于检测工件与焊枪枪头的距离,所述激光测距仪与可编程逻辑控制器的信号输入端电连接,所述可编程逻辑控制器的输出端分别与伺服电机和机器人本体的控制器电连接。

6.进一步的,所述kk模组包括模组外壳、丝杆、滑块、侧装滑轨和连接法兰,所述连接法兰安装在模组外壳上,所述kk模组与机器人本体通过连接法兰连接,所述丝杆转动设置在模组外壳内,所述滑块传动连接在丝杆上,所述侧装滑轨设置在模组外壳上,所述侧装滑轨用于支撑和引导滑块沿丝杆传动方向运动,所述焊枪安装在滑块上;kk模组用于为焊枪提供位置补偿,使焊枪能沿丝杆轴向运动,且侧装滑轨保证了滑块运动的平行度,也对滑块承载焊枪受力具备支撑作用。

7.进一步的,所述伺服电机上安装有伺服驱动器,所述伺服电机通过伺服驱动器与可编程逻辑控制器电性连接,伺服驱动器用于控制伺服电机执行可编程逻辑控制器发出的指令,使激光测距仪的检测信号能得到实施。

8.进一步的,所述激光测距仪通过连接支架垂直安装到焊枪上,连接支架除了发挥连接作用外,还用于安装姿态的垂直限定,有利于激光测距仪坐标的确立。

9.进一步的,所述kk模组通过模组连接器安装在机器人本体的末端只执行器上,所述模组连接器与机器人本体通过法兰结构连接,所述模组连接器与kk模组螺栓连接,模组连接器的法兰结构使kk模组与机器人本体的连接定位更加便捷,使用更加方便。

10.进一步的,所述焊枪通过滑座连接块安装在滑块上,滑座连接块方便焊枪与kk模组的连接,便于安装步骤的快速进行。

11.进一步的,所述机器人本体为六自由度机器人并配备控制器,六自由度机器人允许为主要的执行机构,允许焊枪在各个角度进行焊接作业。

12.有益效果:本实用新型在应对不规则弧形工件时,激光测距仪能检测焊枪枪头与工件实时的安全焊接位置,激光测距仪将检测信息反馈给可编程逻辑控制器做模拟量电信号处理,可编程逻辑控制器配合机器人本体的控制器操控伺服电机和机器人本体做出实时正确位置调整,从而实现焊枪的位置调节,增强了焊接复杂工件时的定位精度,提高了复杂工件的焊接质量。

13.本实用新型中焊枪枪头的位置受激光测距仪检测,当焊枪枪头位置与工件的距离超过或小于安全焊接位置范围后,机器人本体就会急停,避免碰撞急停对焊枪和工件的损伤,且不会出现焊枪的定位失效,大大降低了焊接损失。

14.本实用新型的结构简单,可在老旧焊接机器人上进行升级,成本较低,经济性好,适用于焊接车间的升级改造。

附图说明

15.图1是本实用新型的工作流程示意图。

16.图2是本实用新型的主视结构图。

17.图3是本实用新型的侧视结构图。

18.附图标记为:1、激光测距仪;2、连接支架;3、焊枪;4、滑座连接块;5、kk模组;6、伺服电机;7、联轴器;8、模组连接器;9、机器人本体;10、连接法兰;11、模组外壳;12、侧装滑轨;13、丝杆;14、滑块。

具体实施方式

19.在下文的描述中,给出了大量具体的细节以便提供对本发明更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本发明可以无需一个或多个这些细节而得以实施。在其他的例子中,为了避免与本发明发生混淆,对于本领域公知的一些技术特征未进行描述。

20.如图1-3所示,一种激光焊接机器人焊接跟随系统,包括机器人本体9、激光测距仪1、伺服电机6、可编程逻辑控制器、kk模组5和焊枪3;kk模组5安装在机器人本体9的末端执行器,伺服电机6传动连接在kk模组5上,焊枪3安装在kk模组5的输出端,焊枪3上安装有激光测距仪1,激光测距仪1用于检测工件与焊枪3枪头的距离,激光测距仪1与可编程逻辑控制器的信输入端电连接,可编程逻辑控制器的输出端分别与伺服电机6和机器人本体9的控制器电连接,激光测距仪1起到检测焊枪3枪头与工件距离并反馈信息给可编程逻辑控制器的作用,机器人本体9的运动与伺服电机6驱动kk模组5的运动结合,使焊枪3枪头位置能根据激光测距仪1反馈的定位信息做出调整。通过激光测距仪1实时检测焊枪3枪头与工件位置并及时作出调整,这种补偿方式使焊枪3具备了高精度的定位功能,且激光测距仪1检测焊枪3枪头位置与工件的距离超过或小于安全焊接位置范围后,机器人本体9就会受控制器操控急停,避免碰撞急停对焊枪和工件的损伤,且不会出现定位失效,很好的决绝了碰撞急停带来了诸多弊端。

21.为更好的实现焊接机器人在焊接过程中对焊枪3的定位,系统部件作出如下细化,

其中,kk模组5包括kk模组5外壳、丝杆13、滑块14、侧装滑轨12和连接法兰10,连接法兰10安装在kk模组5外壳上,kk模组5和机器人本体9通过连接法兰10连接,丝杆13转动设置在kk模组5外壳内,丝杆13通过联轴器7与伺服电机6的输出端连接,滑块14传动连接在丝杆13上,侧装滑轨12设置在kk模组5外壳上,侧装滑轨12用于支撑和引导滑块14沿丝杆13传动方向运动,焊枪3安装在滑块14上;kk模组5用于为焊枪3提供位置补偿,使焊枪3能沿丝杆13轴向运动,且侧装滑轨12保证了滑块14运动的平行度,也对滑块14承载焊枪3受力具备支撑作用。

22.伺服电机6上安装有伺服驱动器,伺服电机6通过伺服驱动器与可编程逻辑控制器电性连接,伺服驱动器用于控制伺服电机6执行可编程逻辑控制器发出的指令,使激光测距仪1的检测信号能得到实施。

23.激光测距仪1通过连接支架2垂直安装到焊枪3上,连接支架2除了发挥连接作用外,还用于安装姿态的垂直限定,有利于激光测距仪1坐标的确立。

24.kk模组5通过模组连接器8安装在机器人本体9的末端只执行器上,模组连接器8与机器人本体9通过法兰结构连接,模组连接器8与kk模组5螺栓连接,模组连接器8的法兰结构使kk模组5与机器人本体9的连接定位更加便捷,使用更加方便。

25.焊枪3通过滑座连接块4安装在滑块14上,滑座连接块4方便焊枪3与kk模组5的连接,便于安装步骤的快速进行。

26.机器人本体9为六自由度机器人并配备控制器,六自由度机器人允许为主要的执行机构,允许焊枪3在各个角度进行焊接作业。

27.本实用新型在使用时,机器人本体9受控制器的既定程序进行焊接工作,然后激光测距仪1检测工件与焊枪3枪头的焊接距离,(激光测距仪1发射出的激光经工件的反射后又被测距仪接收,激光测距仪1同时记录激光往返的时间,光速和往返时间的乘积的一半,就是测距仪和工件之间的距离),并将检测到的距离数据传递给可编程逻辑控制器,可编程逻辑控制器将模拟量传递给控制器和伺服驱动器,伺服驱动器控制伺服电机6作出适当的输出,该输出经联轴器7传递kk模组5的丝杆13,丝杆13的转动带着滑块14沿侧装滑轨12滑动,滑块14通过滑座连接块4带着焊枪3运动,从而实现焊接位置的补偿,随着机器人本体9沿既定程序制定的路径运动,激光测距仪1检测实时数据,令焊枪3位置不断调节,进而实现焊枪3焊接位置的精确定位。当缓解过程中,激光测距仪1检测到焊枪3枪头与工件安全焊接位置超过或小于安全焊接位置范围后,可编程逻辑控制器传递信息个控制器,控制器命令机器人本体9急停,避免碰撞急停带来的弊端。

28.以上结合附图详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于上述实施方式中的具体细节,在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种等同变换,这些等同变换均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1