一种裁剪剥皮分切一体机的制作方法

1.本实用新型涉及机械设备领域,具体的说涉及到一种裁剪剥皮分切一体机。

背景技术:

2.现有的裁剪、剥皮以及分切加工方式工位较多,操作量大,在进行批量生产时需要大量的人工作业工时,生产成本高而且加工效率也较低。对此设计出一种裁剪剥皮分切一体机,该设备可以实现线材自动化加工,可以节约加工时间,并降低加工成本。

技术实现要素:

3.为了克服现有技术的不足,本实用新型提供一种裁剪剥皮分切一体机,该设备可以实现线材自动化加工,节约了加工时间,降低了加工成本。

4.本实用新型解决其技术问题所采用的技术方案是:一种裁剪剥皮分切一体机,包括机架、裁剪机构、压紧机构、剥皮分切机构以及线材固定块;所述线材固定块安装在机架上,线材固定块上设置有用于容纳线材的线槽;所述裁剪机构设置在线材固定块的末端,该裁剪机构用于对线槽中线材进行裁剪;所述压紧机构设置在线材固定块线槽的上方,通过压紧机构将线材压紧在线槽内;所述剥皮分切机构包括剥皮刀片、分切刀片以及用于驱动剥皮刀片和分切刀片运动的动力组件;所述剥皮刀片位于线材固定块的上方,该剥皮刀片在动力组件的驱动下实现对线材的剥皮;所述分切刀片设置于线材固定块的两端,通过分切刀片实现对线材的分切以及拉动线材中线芯的移动。

5.在上述的结构中,所述裁剪机构包括裁剪气缸、裁剪气缸固定板以及裁剪刀片;所述裁剪刀片通过裁剪气缸固定板与裁剪气缸连接,该裁剪气缸位于线材固定块的末端位置。

6.在上述的结构中,所述压紧机构包括压紧气缸以及压紧气缸固定板;压紧气缸与压紧气缸固定板连接,用于压紧线材。

7.在上述的结构中,所述动力组件包括第一剥皮分切气缸、第二剥皮分切气缸、第一平移气缸、第二平移气缸以及移动板;所述第一平移气缸与第一剥皮分切气缸连接,第一剥皮分切气缸上安装有剥皮刀片和分切刀片;第二平移气缸与第二剥皮分切气缸连接,第二剥皮气缸上安装有剥皮刀片和分切刀片;所述移动板安装在机架上,第一平移气缸带动第一剥皮分切气缸在移动板上运动,第二平移气缸带动第二剥皮分切气缸在移动板上运动,实现对线材的剥皮和分切。

8.在上述的结构中,所述下料机构包括下料气缸,下料气缸设置在线材固定块的下方与机架固定连接,用于对加工完成的线材下料。

9.在上述的结构中,所述机架上包括电磁阀底座、线材收集盒、废料收集盒以及开关电源;所述电磁阀底座用于控制设备,线材收集盒用于收集加工完成的线材,废料收集盒用于收集加工线材产生的废料,开关电源用于设备的运行。

10.在上述的结构中,所述线材固定块的首端设置有线材限位挡块,用于限制线槽中

线材的长度。

11.本实用新型的有益效果是:该设备可以实现线材自动化加工,节约了加工时间,降低了加工成本。

附图说明

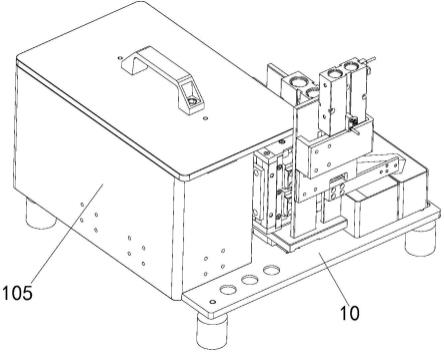

12.图1为本实用新型一种裁剪剥皮分切一体机的整体结构示意图。

13.图2为本实用新型一种裁剪剥皮分切一体机的内部结构示意图。

14.图3为本实用新型一种裁剪剥皮分切一体机的内部结构示意图。

15.图4为本实用新型一种裁剪剥皮分切一体机的结构示意图。

16.图5为本实用新型一种裁剪剥皮分切一体机中剥皮分切机构的结构示意图。

17.图6为本实用新型一种裁剪剥皮分切一体机中剥皮分切机构部分驱动组件的结构示意图。

具体实施方式

18.下面结合附图和实施例对本实用新型进一步说明。

19.以下将结合实施例和附图对本实用新型的构思、具体结构及产生的技术效果进行清楚、完整地描述,以充分地理解本实用新型的目的、特征和效果。显然,所描述的实施例只是本实用新型的一部分实施例,而不是全部实施例,基于本实用新型的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本实用新型保护的范围。另外,专利中涉及到的所有联接/连接关系,并非单指构件直接相接,而是指可根据具体实施情况,通过添加或减少联接辅件,来组成更优的联接结构。本实用新型创造中的各个技术特征,在不互相矛盾冲突的前提下可以交互组合。

20.参照图1至图6所示,本实用新型揭示了一种裁剪剥皮分切一体机,具体的,该一体机包括机架10、裁剪机构20、压紧机构30、剥皮分切机构40、下料机构50以及线材固定块60;

21.所述线材固定块60安装在机架10上面,线材固定块60上面有线槽,线槽用于容纳线材,线材固定块60的首端设置有线材限位挡块601,将线材从线槽中推入时,该线材限位挡块601可以限制推入线材的长度,使线材不会超过线材的首端。

22.所述机架10上安装有电磁阀底座101、线材收集盒102、废料收集盒103、开关电源104以及保护罩105;所述电磁阀底座101用于控制设备,线材收集盒102用于收集加工完成的线材,废料收集盒103用于收集加工线材产生的废料,开关电源104通电后可以使整个设备完成裁剪剥皮分切功能,保护罩105表面设置有人机操作按钮,用于人工控制设备的运行。

23.所述裁剪机构20设置在线材固定块60的末端,裁剪机构20包括裁剪气缸201、裁剪气缸固定板202以及裁剪刀片203,裁剪刀片203通过裁剪气缸固定板202与裁剪气缸201连接,裁剪气缸201可以驱动裁剪刀片203对线材进行裁剪。

24.所述压紧机构30安装在线材固定块60线槽的上方,压紧机构30包括压紧气缸301以及压紧气缸固定板302,压紧气缸301与压紧气缸固定板302连接,当线材在线材固定块60的线槽中时,压紧气缸301驱动压紧气缸固定板302往下移动,实现对线材的固定。

25.所述剥皮分切机构40包括剥皮刀片401、分切刀片402以及动力组件403,剥皮刀片

401和分切刀片402与动力组件403连接,线材固定块60的两端都安装有剥皮刀片401和分切刀片402,动力组件403可以驱动线材剥皮刀片401和分切刀片402运动。

26.所述动力组件403包括第一剥皮分切气缸4031、第二剥皮分切气缸4032、第一平移气缸4033、第二平移气缸4034以及移动板4035;所述第一平移气缸4033与第一剥皮分切气缸4031连接,第一剥皮分切气缸4031上安装有剥皮刀片401和分切刀片402;第二平移气缸4034与第二剥皮分切气缸4032连接,第二剥皮分切气缸4032上安装有剥皮刀片401和分切刀片402;所述移动板4035安装在机架10上,第一平移气缸4033可以带动第一剥皮分切气缸4031在移动板4035上运动,第二平移气缸4034也可以带动第二剥皮分切气缸4032在移动板4035上运动,从而实现对线材的剥皮和分切。

27.所述下料机构50包括下料气缸501以及下料气缸固定板502,下料气缸501与下料气缸固定板502连接,下料气缸501安装在线材固定块60的下方并与机架10连接,当剥皮分切机构40对线材完成剥皮分切之后,下料气缸501驱动下料气缸固定板502往上运动,实现线材的下料。

28.将设备的电源打开后使机器处于工作准备状态,将线材放入线材固定块60的线槽中,按下操作按钮,此时压紧气缸301将线材固定压紧,裁剪气缸201带动裁剪刀片203运动,对线材按指定长度进行裁剪,裁剪完成后剥皮分切机构40对线材进行剥皮分切,最后下料机构50将加工好的线材推送至线材收集盒102中,完成整个线材的加工。

29.以上是对本实用新型的较佳实施进行了具体说明,但本实用新型创造并不限于所述实施例,熟悉本领域的技术人员在不违背本实用新型精神的前提下还可做出种种的等同变形或替换,这些等同的变形或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1