一种减少零件攻丝后油量带走量的攻丝设备的制作方法

1.本实用新型涉及金属加工设备技术领域,特别涉及一种减少零件攻丝后油量带走量的攻丝设备。

背景技术:

2.攻丝是指将零件中的圆孔加工呈螺纹孔的操作。在攻丝过程中需要用到润滑油,起到有效的降低切削温度以获得最大的切削精度、减小零件和丝锥之间的摩擦以降低磨损、方便排屑等作用。

3.在零件攻丝后,零件表面以及螺纹孔内壁上附着有润滑油。现有的润滑油回收方式为:用塑料桶装载攻丝后的零件,润滑油通过塑料桶底部的漏孔流入塑料桶下方的油品回收箱内,然后靠重力作用使得润滑油慢慢流下后进行收集。但是在塑料桶内的零件呈叠放状态,润滑油流速慢,零件堆叠高度与润滑油流经零件的数目成正比,而塑料桶盛放零件的空间有限,导致需要在短时间内更换的问题,另外零件表面的凹槽又容易积油,最终导致润滑油的回收效率低、润滑油的回收量少的问题。

技术实现要素:

4.本实用新型的目的是提供一种减少零件攻丝后油量带走量的攻丝设备,通过在设备主体的出料处安装回油装置,吹除零件表面的润滑油并进行回收,最终提高润滑油的回收效率和回收量。

5.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种减少零件攻丝后油量带走量的攻丝设备,包括设备主体、设置在设备主体的处理处的回油装置、设置在设备主体上用于将零件输送到回油装置处的输送装置,所述回油装置包括机壳、转动连接在机壳内的中部并且用于输送零件的传输链带、设置在机壳侧面且用于驱动传输链带转动的减速电机、设置在机壳内的顶部并且用于对传输链带上的零件吹气的喷气机构、设置在机壳内的底部且用于回收从传输链带上滴落的润滑油的回收箱、用于收集回收箱内的润滑油的集油桶。

6.本实用新型的进一步设置为:所述喷气机构包括两个设置在机壳内顶部的升降杆、设置在升降杆下端的连接座、设置在两个连接座之间且沿着传输链带的宽度方向延伸的喷气管,所述喷气管底部设置有多个沿着其长度方向排列分布的喷气口,其中一个所述连接座上设置有与喷气管相通的进气通道,所述进气通道用于连接高压气泵的出气软管。

7.本实用新型的进一步设置为:所述升降杆包括设置在机壳内顶部的第一螺纹杆、下端与连接座连接的第二螺纹杆、两端具有相反的螺纹且分别与第一螺纹杆和第二螺纹杆螺纹连接的双向螺纹管,所述双向螺纹管的中部设置有呈正多边形的转动部。

8.本实用新型的进一步设置为:所述回收箱的底部朝向远离设备主体的方向倾斜向下延伸,所述回收箱侧面的较低端设置有橡胶排油软管,所述集油桶的进口处设置有可拉长弯曲的塑料波纹软管。

9.本实用新型的进一步设置为:所述机壳远离设备主体的一端设置有翻盖,所述翻盖与机壳的顶部相铰接,所述翻盖中部形成有不干涉零件从传输链带中输出的出料口。

10.本实用新型的进一步设置为:所述机壳靠近设备主体的一端设置有使得零件滑落到传输链带上的进料斗,所述机壳远离设备主体的一端设置有使得零件输出的出料斗,所述输送装置包括设置在设备主体靠近机壳处的安装架、沿着水平方向滑动连接在安装架上的第一滑动座、设置在安装架上且用于驱动第一滑动座移动的第一气缸、沿着竖直方向滑动连接在第一滑动座上的第二滑动座、设置在第一滑动座上且用于驱动第二滑动座移动的第二气缸、设置在第二滑动座上的支板、两个设置在支板上的电磁式吸盘。

11.综上所述,本实用新型具有以下有益效果:

12.1、在零件攻丝后通过输送装置传输到回油装置的传输链带上,继而通过喷气机构吹除零件上附着的润滑油,使得润滑油从传输链带上滴落后收集到回收箱内,最终通过集油桶进行收集,以提高润滑油的回收效率和回收量;

13.2、喷气机构包括两个升降杆、连接座、喷气管,升降杆的设置能调节调整喷气管的高度,以针对不同型号的零件调整到合适的高度;喷气管上的多个喷气口能实现高效的吹除零件表面的润滑油;

14.3、在回收箱的底部朝向远离设备主体的方向倾斜向下延伸,以便于润滑油从橡胶排油软管输送到集油桶内,集油桶的进口处设置有塑料波纹软管,方便使得橡胶排油软管嵌入,使得橡胶排油软管在未嵌入到集油桶内的前提下,能使得润滑油流入到集油桶内的过程中不会洒落;

15.4、翻盖的设置一方面起到防止被喷气机构吹动的润滑油可能出现的飘散情况,另一方面因为与机壳的顶部相铰接,方便打开后调整升降杆的高度,取出一些偶尔被翻盖的出料口边缘卡入的零件;

16.5、在电磁式吸盘通电后吸附设备主体的最后一道工位上的零件后,使得第二气缸带动第二滑动座上升,以解除零件和设备主体之间的限位,使得第一气缸带动第一滑动座向回油装置处运动,以使得零件处在进料斗上方,再使得第二气缸带动第二滑动座向下运动到靠近进料斗的位置,最终在电磁式吸盘断电后使得零件落到进料斗内并滑落到传输链带上。

附图说明

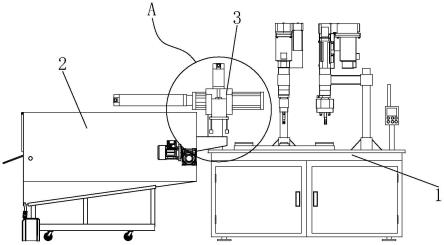

17.图1是本实用新型的结构示意图;

18.图2是本实用新型中回油装置的内部结构示意图

19.图3是图1中位于a处的局部放大图;

20.图4是本实用新型中喷气机构的结构示意图。

21.附图标记:1、设备主体;2、回油装置;21、机壳;211、翻盖;212、进料斗;213、出料斗;22、传输链带;23、减速电机;24、喷气机构;241、升降杆;2411、第一螺纹杆;2412、第二螺纹杆;2413、双向螺纹管;242、连接座;2421、进气通道;243、喷气管;25、回收箱;251、橡胶排油软管;26、集油桶;261、塑料波纹软管;3、输送装置;31、安装架;32、第一滑动座;33、第一气缸;34、第二滑动座;35、第二气缸;36、支板;37、电磁式吸盘。

具体实施方式

22.以下结合附图对本实用新型作进一步详细说明。

23.实施例:一种减少零件攻丝后油量带走量的攻丝设备,如图1所示,包括设备主体1、设置在设备主体1的处理处的回油装置2、设置在设备主体1上用于将零件输送到回油装置2处的输送装置3。

24.如图1和图2所示,回油装置2包括机壳21、转动连接在机壳21内的中部并且用于输送零件的传输链带22、设置在机壳21侧面且用于驱动传输链带22转动的减速电机23、设置在机壳21内的顶部并且用于对传输链带22上的零件吹气的喷气机构24、设置在机壳21内的底部且用于回收从传输链带22上滴落的润滑油的回收箱25、用于收集回收箱25内的润滑油的集油桶26。

25.如图1到图3所示,在机壳21靠近设备主体1的一端设置有使得零件滑落到传输链带22上的进料斗212,机壳21远离设备主体1的一端设置有使得零件输出的出料斗213。输送装置3包括设置在设备主体1靠近机壳21处的安装架31、沿着水平方向滑动连接在安装架31上的第一滑动座32、设置在安装架31上且用于驱动第一滑动座32移动的第一气缸33、沿着竖直方向滑动连接在第一滑动座32上的第二滑动座34、设置在第一滑动座32上且用于驱动第二滑动座34移动的第二气缸35、设置在第二滑动座34上的支板36、两个设置在支板36上的电磁式吸盘37。

26.如图2和图4所示,喷气机构24包括两个设置在机壳21内顶部的升降杆241、设置在升降杆241下端的连接座242、设置在两个连接座242之间且沿着传输链带22的宽度方向延伸的喷气管243。喷气管243底部设置有多个沿着其长度方向排列分布的喷气口(图中未标记),其中一个连接座242上设置有与喷气管243相通的进气通道2421,进气通道2421用于连接高压气泵的出气软管。升降杆241包括设置在机壳21内顶部的第一螺纹杆2411、下端与连接座242连接的第二螺纹杆2412、两端具有相反的螺纹且分别与第一螺纹杆2411和第二螺纹杆2412螺纹连接的双向螺纹管2413,双向螺纹管2413的中部设置有呈正多边形的转动部(图中未标记)。

27.如图1和图2所示,回收箱25的底部朝向远离设备主体1的方向倾斜向下延伸,回收箱25侧面的较低端设置有橡胶排油软管251,集油桶26的进口处设置有可拉长弯曲的塑料波纹软管261。机壳21远离设备主体1的一端设置有翻盖211,翻盖211与机壳21的顶部相铰接,翻盖211中部形成有不干涉零件从传输链带22中输出的出料口。

28.实施过程:在设备主体1对零件攻丝后,先通过第二气缸35带动第二滑动座34向下运动,使得通电后的电磁式吸盘37吸附设备主体1的最后一道工位上的零件,使得第二气缸35带动第二滑动座34上升,以解除零件和设备主体1之间的限位,使得第一气缸33带动第一滑动座32向回油装置2处运动,以使得零件处在进料斗212上方,使得第二气缸35带动第二滑动座34向下运动到靠近进料斗212的位置,在电磁式吸盘37断电后使得零件落到进料斗212内并滑落到传输链带22上;然后在零件沿着传输链带22运动时,通过喷气机构24吹除零件上附着的润滑油,使得润滑油从传输链带22上滴落后收集到回收箱25内,最终通过集油桶26进行收集,以提高润滑油的回收效率和回收量。

29.在回收箱25的底部朝向远离设备主体1的方向倾斜向下延伸,以便于润滑油从橡胶排油软管251输送到集油桶26内,集油桶26的进口处设置有塑料波纹软管261,方便使得

橡胶排油软管251嵌入,使得橡胶排油软管251在未嵌入到集油桶26内的前提下,能使得润滑油流入到集油桶26内的过程中不会洒落。

30.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1